一种用于板材钻孔的加工系统的制作方法

2021-01-29 15:01:01|

2021-01-29 15:01:01| 108|

108| 起点商标网

起点商标网

[0001]

本发明设计板材钻孔加工技术领域,尤其涉及一种用于板材钻孔的加工系统。

背景技术:

[0002]

现有的板材钻孔加工中,一般有加工板面的板面钻孔机,但随着板材的加工需求样式多,还会使用到六面钻孔机,以简化板材的加工步骤。

[0003]

但在实际加工生产中,对于由板材组合而成的产品中,需要六面钻孔的板材比例少,如在柜子的制造中,大都基本仅需侧边钻孔、板面钻孔或侧边和板面同时钻孔,因此,难以高效地使用六面钻孔机,同时六面钻孔机的造价高,大量增设六面钻孔机来提高生产效率,会提高生产成本以及增大后期维护费用。

技术实现要素:

[0004]

本发明所要解决的技术问题在于,提供一种用于板材钻孔的加工系统,可分类加工板材、综合加工效率高以及造价成本低。

[0005]

为了解决上述技术问题,本发明提供了一种用于板材钻孔的加工系统,包括可加工板材六面的第一类生产线、加工板材板面第二类生产线、用于板材在同类生产线之间转移的跨线运输装置和用于加工侧孔的侧孔钻机,所述第一类生产线和第二类生产线上分别设有六面钻孔机和板面钻孔机,所述第一类生产线和第二类生产线分别分布于所述侧孔钻机的两侧;

[0006]

其中,至少有一所述第一类生产线的一端设有用于板材上料的前端运输装置,所述前端运输装置设有用于识别板材加工信息的识别装置,以控制所述跨线运输装置将板材移至相应的生产线上;

[0007]

所述第一类生产线和第二类生产线均设有滚棒运输装置,所述滚棒运输装置包括滚棒机架和安装于所述滚棒机架上的滚棒;

[0008]

所述跨线运输装置包括分布于所述滚棒之间的跨线运输带和升降底架,所述跨线运输带安装于所述升降底架上;

[0009]

所述侧孔钻机包括与跨线运输带相对应的侧向运输装置、侧孔钻包和用于板材定位的定位装置;所述侧向运输装置包括装置安装机架和用于运输板材的侧向运输带,所述侧向运输带安装于所述装置安装机架上;

[0010]

所述定位装置包括用于固定板材的下压机构和用于板材定位的截停机构,所述截停机构包括设于所述运输带上方的限位块和与用于移动所述限位块的第一伸缩机构,所述第一伸缩机构驱动所述限位块移至所述运输带上,以限制板材跟随所述运输带移动;

[0011]

板材通过所述截停机构停至所述侧孔钻包的预设工作范围内,所述下压机构将板材压紧固定于所述侧向运输带上,以便于所述侧孔钻包对板材进行侧边钻孔。

[0012]

作为上述方案的改进,所述装置安装机架包括底架和移动支撑架,所述底架设有第一滑轨,所述移动支撑架的底部设有与所述第一滑轨相适配的第一滑块,所述移动支撑

架沿所述第一滑轨移动。

[0013]

作为上述方案的改进,所述移动支撑架至少设有2个,位于底架两端的移动支撑架为端部支撑架,位于两端部支撑架之间的移动支撑架为中间支撑架;

[0014]

所述端部支撑架设有用于安装所述定位装置的立架;

[0015]

所述底架设有底架齿条,所述中间支撑架和端部支撑架设有与所述底架齿条相啮合的底架齿轮和用于驱动所述底架齿轮的底架电机。

[0016]

作为上述方案的改进,所述下压机构包括压杆、摆动杆和与所述压杆连接的第二伸缩机构,所述摆动杆一端连接于所述立架上,另一端与所述压杆连接。

[0017]

作为上述方案的改进,所述端部支撑架设有侧边定位装置,所述侧边定位装置设于所述运输带的一侧;

[0018]

所述侧边定位装置包括侧定位板和第一升降机构,所述第一升降机构驱动所述侧定位板降至所述运输带的顶面之下,以所述钻包可对板材的侧边进行钻孔。

[0019]

作为上述方案的改进,所述第一类生产线还包括与所述六面钻孔机对接的进料定位装置,所述进料定位装置包括移送机构和定位机构,所述移送机构设于所述滚棒运输装置的一侧,所述滚棒滚运输装置和六面钻孔机之间设有用于截停板材的升降挡板;

[0020]

其中,所述定位机构包括沿运输方向设置的第一运输轨道、平移机构和安装于所述第一运输轨道上的第一定位头和第二定位头,所述第一运输轨道安装于所述平移机构上,所述第一定位头沿所述第一运输轨道移至板材的侧边中部,并通过所述平移机构将板材推向所述移送机构处,所述第二定位头沿所述第一运输轨道将板材压向所述升降挡板处;

[0021]

与所述六面钻孔机对接的滚棒运输装置还包括用于顶起板材的支撑柱和用于驱动所述支撑柱升降的升降装置,板材通过所述支撑柱脱离所滚棒的支撑。

[0022]

作为上述方案的改进,所述移送机构包括用于夹住板材的夹持机构和第二运输轨道,所述夹持机构安装于所述第二运输轨道上,以沿所述第二运输轨道将板材送出;所述夹持机构包括夹持基座和用于与板材相抵触的侧滚轮,所述夹持基座设有固定夹持端和活动夹持端,所述侧滚轮位于所述固定夹持端和活动夹持端之间。

[0023]

作为上述方案的改进,所述第一运输轨道包括滑轨和齿条,所述第一定位头和第二定位头均配设有移动主机,所述移动主机包括机壳、设于所述机壳内的电机和设于所述机壳底部的滑块,所述机壳通过所述滑块安装于所述滑轨,所述电机设有与所述齿条相啮合的驱动齿轮。

[0024]

作为上述方案的改进,所述第一定位头包括用于与板材相抵触的定位滚轮和用于调节所述定位滚轮高度的连接板,所述定位滚轮设与所述连接板的底部,所述连接板设有用于与所述机壳连接的条形孔,所述第二定位头包括顶板和用于驱动所述顶板升降的顶板升降机构。

[0025]

作为上述方案的改进,第一类生产线和第二类生产线的首尾两端均设有所述跨线运输装置。

[0026]

实施本发明,具有如下有益效果:

[0027]

本发明公开了一种加工系统,通过设置第一类生产线和第二类生产线以分别加工钻孔面数不同的板材,以降低六面钻孔机的使用比例,所述侧孔钻机和第二生产线的同时

独立加工,相比六面钻孔机,钻孔效率更高。

[0028]

而且,所述跨线运输装置和识别装置的设置,可有效地将待加工的板材安排至相应且空闲的生产线中,以使本发明可通过在前端运输装置处集中上料即可,无需在每一生产线上独立设置相应的上料装置。

[0029]

本发明可通过所述截停机构将待加工的板材停至预设位置,以使板材处于侧孔钻包预设的工作范围内,从而实现板材的加工定位,同时,所述板材被截停后,在侧向运输带作用下,会使板材贴合限位块,以解决板材在运输途中发现倾斜的问题。然后所述侧向运输带会停止运输,所述下压机构将板材压紧固定于所述侧向运输带上,以便于所述钻包对板材进行侧边钻孔。最终钻孔结束后,所述下压机构和截停机构复位,侧向运输带重新启动,以将板材送至第二生产线的跨线运输装置上。相应地,可增设多个首尾依次对接的侧孔钻机,以提高侧孔的处理速度。

附图说明

[0030]

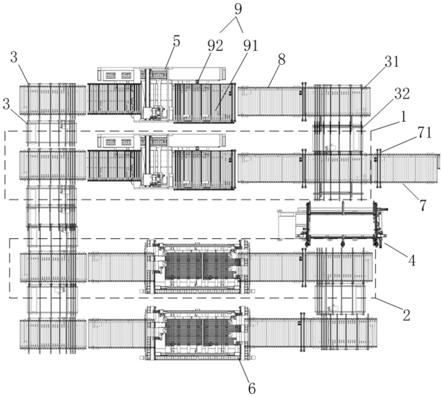

图1是本发明加工系统的结构示意图;

[0031]

图2是本发明侧孔钻机的结构示意图;

[0032]

图3是侧孔钻机的定位装置的结构示意图;

[0033]

图4是侧孔钻机的装置安装机架的结构示意图;

[0034]

图5是侧孔钻机的侧孔钻包的结构示意图;

[0035]

图6是侧孔钻机的侧孔钻包的结构分解示意图;

[0036]

图7是本发明进料定位装置的结构示意图;

[0037]

图8是进料定位装置的定位机构的结构示意图;

[0038]

图9是进料定位装置的夹持机构的结构示意图;

[0039]

图10是滚棒运输装置的支撑柱及其升降装置的结构示意图。

具体实施方式

[0040]

为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作进一步地详细描述。

[0041]

参见图1,本发明提供一种用于板材钻孔的加工系统,包括可加工板材六面的第一类生产线1、加工板材板面第二类生产线2、用于板材在同类生产线之间转移的跨线运输装置3和用于加工侧孔的侧孔钻机4,所述第一类生产线1和第二类生产线2上分别设有六面钻孔机5和板面钻孔机6,所述第一类生产线1和第二类生产线2分别分布于所述侧孔钻机4的两侧;

[0042]

其中,至少有一所述第一类生产线的一端设有用于板材上料的前端运输装置7,所述前端运输装置7设有用于识别板材加工信息的识别装置71,以控制所述跨线运输装置3将板材移至相应的生产线上;所述识别装置7为用于识别二维码或条形码的扫码机。

[0043]

所述第一类生产线和第二类生产线均设有用于运输板材的滚棒运输装置8,所述滚棒运输装置包括滚棒机架81和安装于所述滚棒机架上的滚棒82;

[0044]

所述跨线运输装置3包括分布于所述滚棒之间的跨线运输带31和升降底架31,所述跨线运输带31安装于所述升降底架32上;所述升降底架由气动伸缩杆机构进行升降的控

制。

[0045]

参见图2,所述侧孔钻机4包括与跨线运输带31相对应的侧向运输装置41、侧孔钻包和用于板材定位的定位装置42;所述侧向运输装置42包括装置安装机架411和用于运输板材的侧向运输带412,所述侧向运输带412安装于所述装置安装机架411上;

[0046]

参见图3,所述定位装置42包括用于固定板材的下压机构421和用于板材定位的截停机构422,所述截停机构422包括设于所述运输带上方的限位块4221和与用于移动所述限位块的第一伸缩机构4222,所述第一伸缩机构4222驱动所述限位块4221移至所述侧向运输带412上,以限制板材跟随所述侧向运输带412移动;

[0047]

板材通过所述截停机构422停至所述侧孔钻包的预设工作范围内,所述下压机构421将板材压紧固定于所述侧向运输带412上,以便于所述侧孔钻包对板材进行侧边钻孔。当板材无需侧孔加工时,所述第一伸缩机构4222缩回所述限位块4221,以直接放行板材。

[0048]

具体地,所述装置安装机架411包括底架4111和移动支撑架,所述底架4111设有第一滑轨4112,所述移动支撑架的底部设有与所述第一滑轨4112相适配的第一滑块,所述移动支撑架沿所述第一滑轨4112移动。相应地,所述移动支撑架至少设有2个,以平衡支撑板材。为了便于论述其中的移动支撑架,位于底架两端的移动支撑架为端部支撑架411a,位于两端部支撑架411a之间的移动支撑架为中间支撑架411b。因此,本发明可根据实际的板材长度,调节两端部支撑架411a的之间的间距,以适应板材的长度。同时,所述中间支撑架411b的设置,可避免过长的板材由于自重的原因而发生曲翘。

[0049]

所述端部支撑架411a设有用于安装所述定位装置42的立架4113,所述下压机构421包括压杆4211、摆动杆4212和与所述压杆连接的第二伸缩机构4213,所述摆动杆4212一端铰链连接于所述立架4113上,另一端与所述压杆4211的中部铰链连接。从而所述压杆4211在所述第二伸缩机构4213的伸缩驱动下,进行下压或升起。

[0050]

由于板材在运输过程中会发生偏移,故为了是板材在进行侧边钻孔时能得到纠正,所述端部支撑架411a设有侧边定位装置43,所述侧边定位装置43设于所述侧向运输带412的一侧;

[0051]

参见图4,所述侧边定位装置43包括侧定位板431和第一升降机构432,所述底架4111设有用于驱动所述中间支撑架以及端部支撑架移动的底架齿条4113,所述中间支撑架和端部支撑架均设有与所述底架齿条相啮合的底架齿轮4114和用于驱动所述底架齿轮的底架电机4115,所述底架电机4115驱动所述底架齿轮4114转动,以使所述中间支撑架和端部支撑架沿所述底架齿条4114移动。因此,当发生倾斜的板材进入侧向运输带412时,可适当调整两侧定位板431的间距,使两侧定位板的初始间距略大于板材的宽度,以兼顾板材发生倾斜后,其两端的最大宽度变大的情况。当板材被截停于侧向运输带412后,可驱动任一侧的端部支撑架移动,使两侧定位板夹合板材,以纠正板材的倾斜情况。

[0052]

而且,为了缩短所述端部支撑架的移动行程,所述侧定位板431的顶部呈弧形结构,当板材左右偏移或发生时,可在所述下压机构421的作用下,将板材引导回所述侧定位板431所限制的位置内。

[0053]

当板材完成纠正后,所述第一升降机构432驱动所述侧定位板431降至所述侧向运输带412的顶面之下,以使所述侧孔钻包可对板材的侧边进行钻孔。而且,所述第一升降机构432可在板材完全固定定位后,驱动所述侧定位板431下降,以避免阻挡侧孔钻包对板材

的侧口加工。

[0054]

参见图5和图6,所述侧孔钻包包括第一平移机构44、安装于所述第一平移机构44上的第二升降机构45、安装于所述第二升降机构45上的伸出机构46和用于驱动所述第一平移机构44、第二升降机构45和伸出机构46之间相对移动的驱动机构47,所述伸出机构46上搭载有钻头组48,所述第一平移机构44、第二升降机构45和伸出机构46配设有所述驱动机构47。所述驱动机构47包括齿条、与所述齿条相啮合的驱动齿轮和用于驱动所述驱动齿轮转动的驱动电机。

[0055]

所述第一平移机构44包括安装于所述端部支撑架上的平移导轨441和安装于所述平移导轨441上的平移基板442,所述平移基板442通过所述驱动机构47沿所述平移导轨441移动。

[0056]

所述第二升降机构45包括用于承载所述伸出机构46的升降机台451、用于辅助所述升降机台451升降的第三伸缩机构452和设于所述平移基板442上的升降导轨453,所述升降机台451通过所述驱动机构47和第三伸缩机构452沿所述升降导轨453移动。由于所述升降机台451的负载大,故所述第三伸缩机构452的设置,可降低其驱动电机的负荷和电机轴的承重。

[0057]

伸出机构46包括用于搭载所述钻头组48的伸出基板461和设于所述升降机台451顶面的伸出导轨462,所述伸出基板461通过所述驱动机构47沿所述伸出导轨462移动,以使钻头组48对板材进行加工;所述钻头组48由若干个不同类型的钻头组成,其每一钻头由单独气缸所驱动伸出,相应地,每一钻头为气动钻头。

[0058]

所述伸出基板461的一侧还设有平面铣刀49和用于驱动其伸出的第四伸缩机构491,相应的,所述伸出基板461的一侧设有安装基板492、安装于所述安装基板492上的铣刀导轨493和安装于所述铣刀导轨493上的铣刀安装基板494,所述铣刀安装基板494可沿所述铣刀导轨493移动。所述平面铣刀49由独立电机所驱动。

[0059]

所述平面铣刀49的设置,可铣平钻孔所处的端面,以修整板材钻孔后的侧端面。且由于所述侧边定位装置43的设置,板材的待加工面稳定处于预设位置,从而可预设所述气动伸缩装置的最大伸出所述平面铣刀的行程,最终实现快速对刀,加快加工效率。

[0060]

优选地,第一升降机构432、所述第一伸缩机构4222、第二伸缩机构4213、第三伸缩机构452和第四伸缩机构491均优选为气动伸缩装置,所述气动伸缩装置为现有常规技术,其一般包括气动伸缩杆和气缸。其详细的结构及原理,在此不一一赘述。

[0061]

另一方面,参见图7和图8,由于板材在跨线运输的过程中,容易发生倾斜,而对于六面钻孔机5,板材的初始进料的位置要求精度高,加工初始位置的精确性会影响各个面的钻孔精度。因此,所述第一类生产线1还包括与所述六面钻孔机5对接的进料定位装置9,所述进料定位装置9包括移送机构91和定位机构92,所述移送机构91设于所述滚棒运输装置的一侧,所述滚棒运输装置和六面钻孔机之间设有用于截停板材的升降挡板93;

[0062]

其中,所述定位机构92包括沿运输方向设置的第一运输轨道921、第二平移机构922和安装于所述第一运输轨道921上的第一定位头923和第二定位头924,所述第一运输轨道921安装于所述第二平移机构922上,所述第一定位头923沿所述第一运输轨道921移至板材的侧边中部,并通过所述第二平移机构922将板材推向所述移送机构922处,所述第二定位头沿所述第一运输轨道921将板材压向所述升降挡板93处;

[0063]

与所述六面钻孔机5对接的滚棒运输装置8还包括用于顶起板材的支撑柱83和用于驱动所述支撑柱升降的升降装置84,板材通过所述支撑柱脱离所滚棒82的支撑。

[0064]

参见图9、10,所述支撑柱83设于相邻两滚棒82之间,所述升降装置84包括底梁841和用于驱动所述底梁841升降的底梁升降机构842,所述底梁上设有多个所述支撑柱83。当板材初步移至预设位置后,所述底梁升降机构842驱动所述底梁841上升,从而通过支撑柱83顶起板材。当板材未至预设位置前,所述底梁升降机构842驱动所述底梁841下降,以避免阻挡板材的移动。优选地,所述支撑柱83与板材底部相接触的顶端为光滑端。所述底梁升降机构为气动伸缩杆机构。

[0065]

所述第二平移机构922包括与所述滚棒平行设置的传动带9221和用于控制所述传动带9221转动的伺服电机9222,所述第一运输轨道921支撑于所述传动带9221上,所述第一运输轨道921的两端均设有所述传动带9221。故可通过所述传动带9221控制所述第一运输轨道921的平移。

[0066]

在控制第一定位头923和第二定位头924的移动方面上,所述第一运输轨道921包括滑轨和齿条,所述第一定位头923和第二定位头924均配设有移动主机94,所述移动主机94包括机壳、设于所述机壳内的电机(在图中未显示)和设于所述机壳底部的滑块,所述机壳通过所述滑块安装于所述滑轨,所述电机设有与所述齿条相啮合的驱动齿轮(在图中未显示)。故在所述升降挡板93的拦截后,所述第一定位头923可根据预设的板材长度数据,移至以所述升降挡板93为初始点的相对位置处,从而可使所述第一定位头923移至板材侧边的中部位置。所述电机优选为伺服电机。

[0067]

所述移送机构91包括用于夹住板材的夹持机构911和第二运输轨道912,所述夹持机构911安装于所述第二运输轨道912上,以沿所述第二运输轨道912将板材送出。当板材完全一致移至预设位置时,夹持机构911夹住板材,顺沿所述第二运输轨道912已送至相应的加工设备处。相应地,所述夹持机构911和第二运输轨道912之间可采用齿条、齿轮的传动控制方式,在此不重复赘述。

[0068]

详细地,所述夹持机构911包括夹持基座9111和用于与板材相抵触的侧滚轮9112,所述夹持基座9111设有固定夹持端9113和活动夹持端9114,所述侧滚轮9112位于所述固定夹持端9113和活动夹持端9114之间。所述活动夹持端9114铰链连接于所述夹持基座9111上,并对应位于所述固定夹持端9113的上方,所述活动夹持端9114可通过连杆和气动伸缩杆的组合驱动方式,实现活动夹持端9114与固定夹持端9113之间开合。

[0069]

进一步地,所述第一定位头923包括用于与板材相抵触的定位滚轮9231和用于调节所述定位滚轮9231高度的连接板9232,所述定位滚轮9231设于所述连接板9232的底部,所述连接板9232设有用于与所述机壳连接的条形孔。故所述条形孔的设置,使用者可根据板材的厚度及其被支撑柱83顶起后的高度,综合调整所述定位滚轮51的高度,使其都能与板材的侧边接触。

[0070]

而且,所述定位滚轮9231和侧滚轮9112的设置,可在定位滚轮9231将板材压向所述侧滚轮9112后,保持板材沿运输方向的移动性,即板材得到第一定位头923的位置纠正后,所述第二定位头924可将板材再次将板材压向所述升降挡板93处,从而实现板材位置的完全纠正。

[0071]

所述第二定位头924包括顶板9241和用于驱动所述顶板9241升降的顶板升降机构

9242。所述顶板升降机构9242的设置,可避免顶板9241阻挡板材的移动,可在板材初步进入与所述六面钻孔机5对接的滚棒运输装置8时,所述第二平移机构922可马上根据板材的宽度驱动所述第一运输轨道921移向所述移送机构91。当板材被升降挡板93截停后,所述顶板升降机构9242驱动所述顶板9241下降,以使所述顶板9241可与板材发生接触。

[0072]

需要说明的是,所述底梁升降机构842和顶板升降机构9242为气动伸缩杆装置,此为现有常规设备,在此不一一赘述其结构。

[0073]

优选地,所述定位滚轮9231至少设有2个,任意两定位滚轮9231之间的最大间距小于板材长度的1/5,以避免两定位滚轮9231之间的跨度过大而影响板材的纠正效果。同时增设所述定位滚轮9231的设置,可降低所述第一定位头923需要移至板材侧边中部的精度要求。

[0074]

为了方便统一打包一套产品的板材,第一类生产线1和第二类生产线2的首尾两端均设有所述跨线运输装置3,以使板材加工钻孔结束后,可统一移至任一生产线的末端处,从而方便工人集中打包产品。

[0075]

需要说明的是,所述六面钻孔机和板面钻孔机为现有常见钻孔设备,在此不一一赘述其结构。

[0076]

以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让