发热丝自动折弯装置的制作方法

2021-01-29 15:01:42|

2021-01-29 15:01:42| 288|

288| 起点商标网

起点商标网

[0001]

本发明涉及一种发热丝加工设备的技术领域,特别涉及一种发热丝自动折弯装置。

背景技术:

[0002]

目前市面上发热丝折弯多采用单机人工作业,即人工左手拾取产品右手拾取折弯治具完后装盒投入流水线,此作业方式存在以下缺点:1、产品重复取放次数多、运转周期长,效率低;2、作业员工作业强度大,效率低,人力成本高;3、产品取放、周转次数多、导致产品品质不稳定。鉴于发热丝折弯工序目前在各行业中涉及范围比较广泛,应用也比较多,因此为了提高生产效率,降低人工劳动强度和节约成本,有必要寻求设计一种发热丝自动折弯装置,实现自动化生产作业,具有良好的经济效益和实用价值。公开号为cn210358995u的中国专利,公开了一种一种用于发热丝绕线机的折弯机构,,包括安装底座、左立板、右立板、前立板、下压动力装置、弹力下压组件、第一y轴移动组件、第二y轴移动组件和发热丝载料组件,所述左立板、右立板、弹力下压组件和第一y轴移动组件均固定在安装底板上,所述左立板和右立板相对而设,所述前立板的后壁左右两侧分别与左立板和右立板的前侧边上侧固定连接,所述下压动力装置固定安装在前立板的前壁,所述弹力下压组件固定安装在左立板和右立板的前侧,且弹力下压组件位于下压动力装置的下方,所述第一y轴移动组件固定在左立板和右立板之间,该专利中,只能完成较为简单发热丝折弯,并不适用多形状发热丝结构的制造。

技术实现要素:

[0003]

本发明所要解决的技术问题是克服现有技术的不足,提供了一种操作方便、效率高、精度高并且能有效降低人工成本和劳动强度的发热丝自动折弯装置。

[0004]

本发明所采用的技术方案是:本发明包括基板机构、整形机构、升降机构和折弯机构,所述升降机构设于所述基板机构的底部,所述整形机构设于所述基板机构的顶部,所述折弯机构与所述升降机构传动连接,所述折弯机构包括第一折弯组件和与所述第一折弯组件相配合的第二折弯组件。

[0005]

进一步地,所述基板机构包括底板、固定板和支撑板,所述固定板设于所述底板的两端,所述支撑板设于所述固定板的一侧,所述支撑板的顶部设有与载具相适配的定位销,所述升降机构设于所述底板上,所述折弯机构滑动配合在所述支撑板上。

[0006]

进一步地,所述整形机构包括两分别安装在所述基板机构上的气缸安装块、设于相应所述气缸安装块上的第一滑台气缸和第二滑台气缸、与所述第一滑台气缸传动连接的第一整形板以及与所述第二滑台气缸传动连接的第二整形板,所述第一整形板与所述第二整形板能作相向运动或背向运动。

[0007]

进一步地,所述基板机构上设有调节板、贯穿所述调节板与所述气缸安装块相接触的调整螺丝以及若干个用于调节所述整形机构与所述基板机构相对位置的第一调节块

和第二调节块。

[0008]

进一步地,所述升降机构包括电缸、安装座、直线轴承和导向轴,所述安装座设于所述基板机构上,所述电缸安装在所述安装座上并与所述折弯机构传动连接,所述直线轴承设于所述基板机构上,所述导向轴贯穿所述基板机构和所述直线轴承并滑动配合在所述直线轴承内,所述导向轴的顶端与所述折弯机构相连接。

[0009]

进一步地,所述折弯机构还包括与所述升降机构传动连接的安装板,所述第一折弯组件的数量为两个,两个所述第一折弯组件配合设于所述安装板上,两个所述第一折弯组件呈对向结构。

[0010]

进一步地,两个所述第一折弯组件均包括斜向设置的驱动气缸、滑动配合在所述安装板上并与所述驱动气缸传动连接的活动板以及若干个均设于所述活动板上的折弯件。

[0011]

进一步地,所述安装板设有若干个滑轨,所述活动板上连接有滑动配合在所述滑轨上的滑块,所述滑块与所述驱动气缸传动连接,所述安装板上设有两组限位件,所述限位件包括两限位螺丝,所述滑块连接有限位块,所述限位块配合设于两限位螺丝之间。

[0012]

进一步地,所述折弯件包括安装在所述活动板上的折弯钩、设于所述折弯钩底部的弹簧安装块、设于所述弹簧安装块内部的复位弹簧以及套设在所述复位弹簧内并与所述复位弹簧相配合的折弯顶针,所述弹簧安装块上设有通孔,所述折弯顶针位于所述通孔上。

[0013]

进一步地,所述第二折弯组件的数量为两组,一所述第二折弯组件包括两折弯部件,两所述折弯部件均包括转接板、设于所述转接板上的顶升气缸、与所述顶升气缸传动连接的连接板以及若干个设于所述连接板上的辅助顶针,所述辅助顶针与所述第一折弯组件相适配,所述折弯机构上设有与所述连接板相配合的限位板。

[0014]

本发明具有以下有益效果:发热丝自动折弯装置包括基板机构、整形机构、升降机构和折弯机构,所述升降机构设于所述基板机构的底部,所述整形机构设于所述基板机构的顶部,所述折弯机构与所述升降机构传动连接,所述折弯机构包括第一折弯组件和与所述第一折弯组件相配合的第二折弯组件,所以,通过将承载这发热丝产品的载具放置在所述基板机构上,使得发热丝产品落在所述折弯机构上,所述整形机构上的两整形板相互靠拢,将发热丝产品完成整形作业,所述折弯机构上的所述第一折弯组件对发热丝产品进行第一次折弯作业,随后所述升降气缸驱动所述第二折弯组件上升,使得所述第二折弯组件触发所述第一折弯组件完成第二次折弯作业,本发明整体结构简单,能够通过与载具输送线配合实现发热丝自动折弯工作,从而提高工作效率,降低人工成本及劳动强度,具有良好的经济效益和实用价值。

附图说明

[0015]

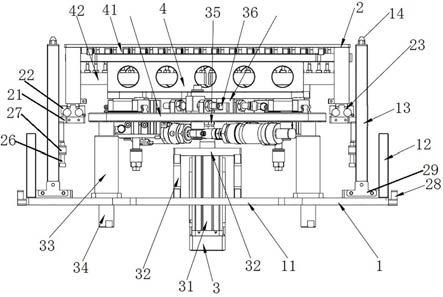

图1是本发明第一视角的结构示意图;图2是本发明的立体结构示意图;图3是本发明第二视角的结构示意图;图4是本发明第三视角的结构示意图;图5是所述整形机构的结构示意图;图6是所述第二折弯组件的结构示意图;图7是所述折弯件的结构示意图。

具体实施方式

[0016]

如图1至图7所示,在本实施例中,本发明包括基板机构1、整形机构2、升降机构3和折弯机构4,所述升降机构3设于所述基板机构1的底部,所述整形机构2设于所述基板机构1的顶部,所述折弯机构4与所述升降机构3传动连接,所述折弯机构4包括第一折弯组件41和与所述第一折弯组件41相配合的第二折弯组件42。

[0017]

由上述方案可见,将承载着发热丝产品的载具放置在所述基板机构1上,所述定位销14与载具上的定位孔导向对位,接着所述整形机构2上的所述第一整形板24和所述第二整形板25靠拢,所述第一整形板24和所述第二整形板25对发热丝产品进行整形操作,两所述第一折弯组件41上的所述驱动气缸411分别带动两组所述折弯件413运动,使得两组折弯件413相向运动,从而将发热丝产品折弯,完成第一次折弯作业,随后所述第二折弯组件42上的所述顶升气缸422驱动所述顶针上升,使得所述辅助顶针424带动所述折弯顶针413d向上运动,使得所述折弯顶针413d将发热丝产品折弯,进而完成第二次折弯作业。

[0018]

一个优选方案是,如图1和图2所示,所述基板机构1包括底板11、固定板12和支撑板13,所述固定板12设于所述底板11的两端,所述支撑板13设于所述固定板12的一侧,所述支撑板13的顶部设有与载具相适配的定位销14,所述升降机构3设于所述底板11上,所述折弯机构4滑动配合在所述支撑板13上。

[0019]

由上述方案可见,所述整形机构2安装在所述支撑板13上,所述升降机构3安装在所述底板11上,所述升降机构3能使所述折弯机构4与所述底板11发生相对升降运动,所述定位销14的设置,用于与载具的定位孔导向对位,使载具能精准放置在所述基板机构1上。

[0020]

一个优选方案是,如图5所示,所述整形机构2包括两分别安装在所述基板机构1上的气缸安装块21、设于相应所述气缸安装块21上的第一滑台气缸22和第二滑台气缸23、与所述第一滑台气缸22传动连接的第一整形板24以及与所述第二滑台气缸23传动连接的第二整形板25,所述第一整形板24与所述第二整形板25能作相向运动或背向运动;所述基板机构1上设有调节板26、贯穿所述调节板26与所述气缸安装块21相接触的调整螺丝27以及若干个用于调节所述整形机构2与所述基板机构1相对位置的第一调节块28和第二调节块29。

[0021]

由上述方案可见,所述第一滑台气缸22驱动所述第一整形板24运动,所述第二滑台气缸23驱动所述第二整形板25运动,使得所述第一整形板24和所述第二整形板25能发生相向运动或背向运动,其中一整形板上设有呈锯齿状结构的凸起,另一整形板上设有与该凸起相适配的凹槽,所述凸起和所述凹槽的设置,用于对发热丝产品进行整形操作;所述调节板26和所述调整螺丝27的设置,用于调整所述整形机构2竖直方向的安装高度;所述第一调节块28和所述第二调节块29的设置,用于调节所述支撑板13的前后左右的安装位置,进而间接调节所述整形机构2的前后左右方向的安装位置。

[0022]

一个优选方案是,如图1、图2和图4所示,所述升降机构3包括电缸31、安装座32、直线轴承33和导向轴34,所述安装座32设于所述基板机构1上,所述电缸31安装在所述安装座32上并与所述折弯机构4传动连接,所述直线轴承33设于所述基板机构1上,所述导向轴34贯穿所述基板机构1和所述直线轴承33并滑动配合在所述直线轴承33内,所述导向轴34的顶端与所述折弯机构4相连接,所述电缸31的传动端设有浮动接头35以及与所述浮动接头35相适配的连接头36,所述浮动接头35和所述连接头36用于所述电缸35和所述安装板43之

间的连接。

[0023]

由上述方案可见,所述直线轴承33的数量为若干个,所述导向轴34的数量与所述直线轴承33的数量一一对应;所述电缸31能驱动所述折弯机构4沿竖直方向作往复运动,该运动过程中,所述直线轴承33和所述导向轴34起到导向的作用,并能有效保证所述折弯机构4升降过程的稳定性。

[0024]

一个优选方案是,如图1和图2所示,所述折弯机构4还包括与所述升降机构3传动连接的安装板43,所述第一折弯组件41的数量为两个,两个所述第一折弯组件41配合设于所述安装板43上,两个所述第一折弯组件41呈对向结构;两个所述第一折弯组件41均包括斜向设置的驱动气缸411、滑动配合在所述安装板43上并与所述驱动气缸411传动连接的活动板412以及若干个均设于所述活动板412上的折弯件413。

[0025]

由上述方案可见,在发热丝产品的第一折弯作业中,一驱动气缸411驱动一组折弯件413运动,另一驱动气缸411驱动另一组折弯件413运动,使得两组折弯件413相互靠拢或相互远离,两组所述折弯件413相互靠近时,两组所述折弯件413将发热丝产品折弯,完成第一次折弯作业。

[0026]

一个优选方案是,如图1至图3所示,所述安装板43设有若干个滑轨431,所述活动板412上连接有滑动配合在所述滑轨431上的滑块432,所述滑块432与所述驱动气缸411传动连接,所述安装板43上设有两组限位件,所述限位件包括两限位螺丝433,所述滑块432连接有限位块434,所述限位块434配合设于两限位螺丝433之间。

[0027]

由上述方案可见,所述驱动气缸411驱动所述滑块432沿着所述滑轨431方向作往复运动,使得所述第一折弯组件41随着运动,该过程中,所述限位块434和所述限位螺丝433的设置,起到限制所述滑块432滑动行程的作用。

[0028]

一个优选方案是,如图7所示,所述折弯件413包括安装在所述活动板412上的折弯钩413a、设于所述折弯钩413a底部的弹簧安装块413b、设于所述弹簧安装块413b内部的复位弹簧413c以及套设在所述复位弹簧413c内并与所述复位弹簧413c相配合的折弯顶针413d,所述弹簧安装块413b上设有通孔,所述折弯顶针413d位于所述通孔上。

[0029]

由上述方案可见,所述折弯钩413a在所述驱动气缸411的带动下,完成对发热丝产品的第一折弯作业,在第二次折弯作业的过程中,所述顶升气缸422驱动所述辅助顶针424向上运动,使得所述辅助顶针424沿着所述通孔与所述折弯顶针413d相接触,进而带动所述折弯顶针413d向上运动,完成对发热丝产品的第二次折弯作业,所述折弯顶针413d向上运动的过程中,所述复位弹簧413c被压缩,所述复位弹簧413c的设置,为所述折弯顶针413d的复位提供动力。

[0030]

一个优选方案是,如图1、图2和图6所示,所述第二折弯组件42的数量为两组,一所述第二折弯组件42包括两折弯部件,两所述折弯部件均包括安装在所述安装板43上的转接板421、设于所述转接板421上的顶升气缸422、与所述顶升气缸422传动连接的连接板423以及若干个设于所述连接板423上的辅助顶针424,所述辅助顶针424与所述通孔相适配,所述折弯机构4上设有与所述连接板423相配合的限位板。

[0031]

由上述方案可见,所述限位板的设置,用于限制所述连接板423的行程,所述顶升气缸422驱动所述连接板423向上运动,使得所述辅助顶针424随着向上运动,使得所述辅助顶针424沿着所述弹簧底座上的所述通孔进入到所述通孔内并与所述折弯顶针413d相接

触,最终通过所述辅助顶针424带动所述折弯顶针413d向上运动。

[0032]

以上结合附图对本发明的实施方式作了详细说明,但本发明不限于所描述的实施方式。对于本领域的技术人员而言,在不脱离本发明原理和精神的情况下,对这些实施方式进行多种变化、修改、替换和变型,仍落入本发明的保护范围内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让