适用于小型复杂曲面零件的激光微孔加工设备及加工方法与流程

2021-01-29 14:01:46|

2021-01-29 14:01:46| 270|

270| 起点商标网

起点商标网

[0001]

本发明涉及激光微孔加工技术领域,特别是涉及一种适用于小型复杂曲面零件的激光微孔加工设备及加工方法。

背景技术:

[0002]

采用激光加工薄壁零件微孔和传统加工方式相比,主要有以下几个方面的优势:无接触加工,无机械变形;激光束能量密度高,加工速度快,工件热变形小,可实现无重铸层;3可加工高硬度、高脆性、高熔点材料,例如高温合金、不锈钢、钛合金、结构钢等;生产效率高,加工质量稳定可靠,经济效益好。通过激光光束对薄壁零件微孔的加工,为微孔加工领域提供了全新的加工途径。

[0003]

传统的激光微孔加工设备主要针对平面的微孔加工,传统激光加工设备,一方面受制于激光发生器的选择,另一方面受制于光束扫描装置模块技术的应用,导致制孔效率不高、制孔质量较差,孔型单一。

[0004]

对于复杂型面工件的微孔加工,尤其是曲面微孔加工,传统的激光加工设备在定位方面则没有任何优势,仅仅按照理论模型上的位置来进行加工,则使得最终的定位精度出现偏差。

技术实现要素:

[0005]

本发明基于现有技术存在的问题提出,旨在解决基于小型复杂曲面零件的、制孔效率不高、制孔质量差、孔型单一、定位精度差等问题,提供了一种适用于小型复杂曲面零件的激光微孔加工设备及加工方法。

[0006]

本发明提供一种适用于小型复杂曲面零件的激光微孔加工设备,其包括设备支架、激光发生装置、复合光束扫描头、工件支撑机构、测距组件和工件定位机构,

[0007]

激光发生装置,用于提供光束;

[0008]

设备支架,用于固定激光发生装置和复合光束扫描头;

[0009]

复合光束扫描头包括光平移组件、振镜扫描组件和聚焦镜,聚焦镜用于将经平行平板和振镜扫描组件折转后的光束聚焦;

[0010]

所述工件支撑机构至少包括双轴摇篮支撑座,所述双轴摇篮支撑座对通过其进行固定的工件提供两个互相垂直的旋转自由度;

[0011]

工件定位机构用于自实际工件上拾取若干个特征点获取工件的形状,根据工件理论模型坐标和实际工件相匹配确认工件制孔位置,以及将工件上的制孔坐标转换为机床的制孔坐标;

[0012]

测距组件用于对工件制孔位置进行实时微调以确保复合光束扫描头的焦点位置置于工件孔位表面。

[0013]

其中,所述光平移组件至少包括一平行平板,平行平板能够绕第一轴向旋转并用于将激光发生装置发射的光束折射并平移,所述第一轴向为竖直方向;

[0014]

所述振镜扫描组件包括相对设置的第一偏转镜和第二偏转镜,所述第一偏转镜能够绕第二轴向旋转并将接收到的光束反射至第二偏转镜,所述第二偏转镜能够绕第三轴向旋转并将接收到的光束进行反射。

[0015]

其中,所述测距组件为同轴测距组件,同轴测距组件包括探测光源、第一检测光反射镜和第一分光平板,探测光源发出的激光光束经第一检测光反射镜反射至第一分光平板耦合进入主光路,最终由聚焦镜聚焦形成聚焦光斑,聚焦光斑在工件表面散射,部分散射光经聚焦镜返回主光路,经第一分光平板反射进入探测光源,通过光束变换产生干涉条纹,并通过计算干涉条纹间距判断工件位置。

[0016]

其中,所述激光扫描装置还包括同轴检测组件,同轴检测组件包括第二分光平板、与所述第二分光平板相对的第二检测光反射镜、与所述第二检测光反射镜相对的第二镜头模组及与所述第二镜头模组相对的检测模块;所述第二分光平板位于所述平行平板的出光路径上,用于透射激光光束以及接收并反射来自加工工件或加工孔处反射的光束,第二检测光反射镜用于将该反射光束反射至第二镜头模组,所述第二镜头模组用于对该反射光束进行聚焦;所述检测模块用于成像。

[0017]

其中,所述激光微孔加工设备还包括扫描控制系统,扫描控制系统包括控制器和与平行平板、第一偏转镜、第二偏转镜分别一一对应的编码器和驱动器,控制器在读取平行平板的编码器后控制其驱动器,当平行平板的驱动器转速稳定在要求值后,控制器分别读取第一偏转镜和第二偏转镜的编码器以进一步分别对各自对应的驱动器进行控制,使光束入射方向和平行平板的位置相匹配。

[0018]

其中,所述设备支架包括水平底座和立柱,待加工工件设置于水平底座上方,立柱上设置竖直滑轨,所述复合光束扫描头滑动设置于所述竖直滑轨上。

[0019]

其中,所述激光微孔加工设备还包括工件调整机构,工件调整机构包括第一水平移动座和第二水平移动座,所述水平底座上设置第一水平滑轨,所述第一水平移动座滑动设置于第一水平滑轨上,所述第一水平移动座上设置与第一水平滑轨垂直的第二水平滑轨,所述第二水平移动座滑动设置于第一水平移动座上;所述工件支撑机构设置于所述第二水平移动座上。

[0020]

本发明还提供一种适用于小型复杂曲面零件的激光微孔加工方法,采用如上所述的激光微孔加工设备加工激光微孔,该激光微孔加工方法包括:

[0021]

设定激光微孔加工设备的基础工艺参数;

[0022]

将工件的制孔坐标输入机床中;

[0023]

通过夹具对工件进行固定夹紧后,利用专用夹盘将夹具和工件一起固定至双轴摇篮支撑座;

[0024]

自工件上拾取若干个特征点获取工件的形状,根据工件理论模型坐标和实际工件相匹配确认工件制孔位置,以及将工件上的制孔坐标转换为机床的制孔坐标;

[0025]

利用测距组件对工件制孔位置进行实时微调以确保复合光束扫描头的焦点位置置于工件孔位表面;

[0026]

对工件进行激光微孔加工。

[0027]

其中,所述夹具对工件进行固定夹紧的步骤前还包括对工件进行填充。

[0028]

其中,所述对工件进行激光微孔加工的步骤前还包括:

[0029]

采用激光发生装置对工件孔位进行打点;

[0030]

利用测试件上进行工艺参数确认。

[0031]

其中,所述对工件进行激光微孔加工的步骤包括:

[0032]

由上位机下发参数至下位机,控制器读取平行平板的编码器并据此控制其驱动器;

[0033]

当平行平板的驱动器转速稳定在要求值后,控制器根据制孔形状分别读取第一偏转镜和第二偏转镜的编码器以进一步分别对各自对应的驱动器进行控制,使光束入射方向和平行平板的位置相匹配。

[0034]

本发明适用于小型复杂曲面零件的激光微孔加工设备采用特征点自适应的方式来对工件进行定位,针对实际的样件进行实际定位,而不是仅仅依靠三维模型孔位进行制孔理论分布,特征点自适应定位原理是在模型和实际工件上拾取若干特征点,通过自适应的功能,准确的将模型和实际工件相匹配,保证最终制孔位置的定位精度。

附图说明

[0035]

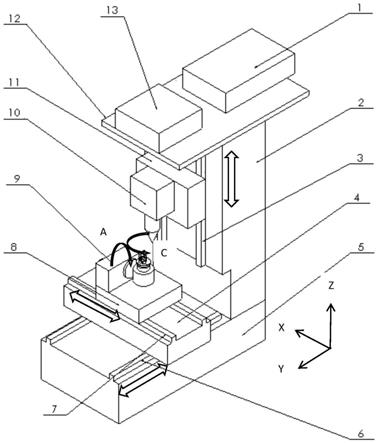

图1所示为本发明一种适用于小型复杂曲面零件的激光微孔加工设备的立体结构图;

[0036]

图2为图1所示激光微孔加工设备的光学原理图;

[0037]

图3为图2所示的激光扫描装置的第一偏转镜及第二偏转镜的光学原理图;

[0038]

图4为一种小型复杂曲面零件示意图;

[0039]

图5为图1所示工件支撑结构的立体放大图;

[0040]

图6为检测模块的系统框图;

[0041]

图7为本发明一种适用于小型复杂曲面零件的激光微孔加工方法的工件加工流程图。

具体实施方式

[0042]

下面将结合本发明实施方式中的附图,对本发明实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式仅仅是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人士在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

[0043]

请一并参阅图1至图6,本发明一种适用于小型复杂曲面零件的激光微孔加工设备包括设备支架、激光发生装置1、光路传输组件13、复合光束扫描头10、同轴测距组件、同轴检测组件、工件支撑机构9、工件定位机构、扫描控制系统和工件调整机构。激光发生装置1、光路传输组件13、复合光束扫描头10和工件支撑机构9设置于设备支架上。

[0044]

激光发生装置1用于提供光束。复合光束扫描头10包括光平移组件、振镜扫描组件和聚焦镜28,聚焦镜28用于将经平行平板和振镜扫描组件折转后的光束聚焦;所述工件支撑机构9至少包括双轴摇篮支撑座43,所述双轴摇篮支撑座43对通过其进行固定的工件提供两个互相垂直的旋转自由度;工件定位机构用于自实际工件上拾取若干个特征点获取工件的形状,根据工件理论模型坐标和实际工件相匹配确认工件制孔位置,以及将工件上的制孔坐标转换为机床的制孔坐标;测距组件用于对工件制孔位置进行实时微调以确保复合

光束扫描头的焦点位置置于工件孔位表面。

[0045]

下面,将对上述技术方案进行具体阐述。

[0046]

设备支架包括水平底座5、立柱2和顶板12。水平底座5与顶板12平行设置,水平底座5与立柱2垂直连接。立柱2沿第一轴向z设置竖直滑轨3,复合光束扫描头10滑动设置于竖直滑轨3上。优选地,竖直滑轨3成对间隔设置,竖直滑轨3可以是凸条亦可以是滑槽。复合光束扫描头9通过滑块滑动连接至滑轨。

[0047]

激光发生装置1和光路传输组件13设置于顶板13上。激光发生装置1用于发射光束,光路传输组件13用于对激光发生装置1发射的光束进行整形及改变光路传输的方向,光束经复合光束扫描头13后进入复合光束扫描头10中。本实施例中,光路传输组件13包括沿光路传输方向依次设置的扩束镜14、反射镜15和16。其中,扩束镜14采用变倍扩束,根据实际加工需求进行扩束倍数的调整,以获得不同的光束直径。实际应用中,光路传输组件13的设置不受本实施例限制,反射镜的设置位置及数目均依据实际情况进行调整。

[0048]

所述光平移组件包括至少一平行平板,平行平板能够绕第一轴向旋转并用于将激光发生装置1发射的光束折射并平移,所述第一轴向为竖直方向z。本实施例中,光平移模块包括沿光路方向依次设置的第一平行平板22和第二平行平板23,第一平行平板22和第二平行平板23均与光轴成45

°

夹角且能够分别绕第一轴向同向旋转并用于将光束折射及平移。进入平行平板中的光束经过平行平板后会产生相应的光束平移量,采用不同厚度的平行平板将产生不同的光束偏移量,最终光束会入射至聚焦镜9上的不同位置,进而影响加工微孔的锥度。本实施例中,平行平板的数量为2个,当平行平板17的数目为两个时,可以通过分别控制两平行平板的旋转速度调整加工过程中加工孔的锥度变化,以满足更多样式的加工孔需求。在其他的实施例中,平行平板的数量还可以只设置1个。

[0049]

所述振镜扫描组件包括相对设置的第一偏转镜17和第二偏转镜18,所述第一偏转镜17能够绕第二轴向旋转并将接收到的光束反射至第二偏转镜18,所述第二偏转镜18能够绕第三轴向旋转并将接收到的光束进行反射。聚焦镜28用于将经光平移组件和振镜扫描组件折转后的光束聚焦。第二轴向为水平方向y。

[0050]

具体地,本实施例中,所述第一偏转镜17安装于沿第二轴向y延伸的第一驱动轴(未图示)上,第一驱动轴带动第一偏转镜17在第一预置角度内摆动并将所述反射镜16反射过来的光束反射至第二偏转镜18。第二偏转镜18安装于与沿第三轴向延伸的第二驱动轴(未图示)上,第二驱动轴带动第二偏转镜18在第二预置角度内摆动并将所述第一偏转镜17反射过来的光束反射至第一平行平板22,经第一平行平板22偏转后光束到达第二平行平板23再次偏转后至聚焦镜28;所述聚焦镜28用于将所述第二平行平板23偏转的光束进行聚焦。振镜扫描组件的起始矢量方向与平行平板的起始矢量方向相同且二者同步运动。

[0051]

本实施例中,初始状态下,第一偏转镜17与水平方向(与第一轴向z垂直的平面方向)的夹角为67.5

°

,第二偏转镜18与水平方向的夹角为22.5

°

,第一偏转镜17与第二偏转镜18二者之间的夹角为45

°

,第二轴向y垂直于所述第一轴向z,所述第三轴向与垂直于第一轴向z和第二轴向y的水平方向x呈22.5

°

夹角,且第三轴向与第二轴向y垂直。x、y、z为常用三维坐标系中的三个方向。

[0052]

上述设置可以最大程度地减小光学元件的占据空间,同时能够减小第一偏转镜17和第二偏转镜18之间的距离,减小加工误差。实际应用中,第一偏转镜17和第二偏转镜18的

设置夹角可以在优选方案的基础上适当调整,例如,第一偏转镜17与水平方向的夹角可以在50~80

°

之间,第二偏转镜18与水平方向的夹角为10

°

~40

°

,需满足第一偏转镜17、第二偏转镜18与水平方向的夹角互余。

[0053]

实际应用中,第一偏转镜17和第二偏转镜18还可以其他的设置形式。例如,初始状态下,第一偏转镜17与水平方向的夹角为45

°

,第二偏转镜18与水平方向的夹角为45

°

,第一偏转镜17和第二偏转镜18互相平行,第二轴向y与第三轴向垂直且均位于水平方向上,此时,第三轴向则为水平方向x;振镜扫描组件的起始矢量方向与平行平板1起始矢量方向相反且二者同步运动。或者,第一偏转镜7和第二偏转镜8的设置夹角可以在优选方案的基础上适当调整,例如,第一偏转镜7与水平方向的夹角可以在50~80

°

之间,第二偏转镜与水平方向的夹角为10

°

~40

°

等等,满足第一偏转镜、第二偏转镜与水平方向的夹角互余即可。

[0054]

本申请技术方案中,当第一偏转镜17和第二偏转镜18旋转至任一位置时,与之对应的平行平板组件都可以经过旋转确定出唯一的位置,进而获得最大加工锥度。整个系统的转速由平行平板组件的转速决定,运动过程中,平行平板组件与振镜扫描组件同步转动。

[0055]

优选地,激光微孔加工设备还包括扫描控制系统包括控制器和与平行平板、第一偏转镜、第二偏转镜分别一一对应的编码器和驱动器,控制器在读取平行平板的编码器后控制其驱动器,当平行平板的驱动器转速稳定在要求值后,控制器分别读取第一偏转镜和第二偏转镜的编码器以进一步分别对各自对应的驱动器进行控制,使光束入射方向和平行平板的位置相匹配。

[0056]

优选地,测距组件为同轴测距组件。具体地,同轴测距组件包括探测光源21、检测光反射镜20和分光平板19,主要原理是由探测光源21发出激光光束,经检测光反射镜20反射至分光平板19耦合进入主光路,最终经聚焦镜28聚焦形成聚焦光斑,聚焦光斑在工件表面散射,部分散射光经聚焦镜进入主光路,经分光平板18分离进入探测光源21,通过光束变换产生干涉条纹,通过计算干涉条纹间距即可判断工件位置。

[0057]

同轴测距可以在测距之后直接进行焦距补偿,单孔单测,方便快捷,避免加工过程中旁轴测距和加工头之间的坐标转换,加工效率可以大幅度上升,同时缩小加工头体积,增大加工范围。

[0058]

同轴检测组件主要实现对加工过程中打孔效果进行实时检测,根据打孔效果对相应的工艺参数进行调整。具体地,同轴检测组件包括分光平板24、与所述分光平板24相对的检测光反射镜25、与所述检测光反射镜25相对的镜头模组26及与所述镜头模组26相对的检测模块27;所述分光平板24位于第二平行平板23的出光路径上,用于透射激光光束以及接收并反射来自加工工件或加工孔处反射的光束,检测光反射镜25用于将该反射光束反射至镜头模组26,所述镜头模组26用于对该反射光束进行聚焦;所述检测模块27用于成像。换个角度看,激光聚焦镜28为同轴检测组件的物镜,镜头26为同轴检测组件的目镜,分光平板24使成像光束与激光分离,主要原理是激光光束与工件作用时产生可见光,可见光经物镜进入主光路,由分光平板24分离进入目镜,最终在同轴相机靶面形成清晰图像。

[0059]

进一步地,如图6所示,检测模块27包括图像探测器270和矫正装置271,其中,图像探测器270用于成像,矫正装置271用于学习激光光束光斑相对于目标位置的偏移量,并根据学习结果实时矫正光斑的位置。矫正装置271可以由具有处理器以及存储部的计算机构成。

[0060]

为了学习光斑相对于目标位置的偏移量,在本实施方式中,激光微孔加工设备重复执行试用加工程序尝试激光微孔加工,矫正装置对该加工过程中的光斑的位置和激光加工过程中微孔的变化情况联合学习获取初始学习成果,其中,初始学习成果可以是光斑相对于目标位置的偏移量的初始样本,具体地,矫正装置执行的学习算法不做特别限定,例如,可以采用监督学习、无监督学习、强化学习、或者神经网络等作为机器学习而公知的学习算法。

[0061]

进一步地,矫正装置271具体包括记录模块50和执行模块51。记录模块50用于实时记录光斑的位置,执行模块51用于根据初始学习成果和t时刻光斑的位置预测t+1时刻光斑相对于目标位置的偏移量,并根据该预测偏移量矫正t+1时刻光斑的位置,从而提高了光斑矫正效率和精确度,保证了微孔的加工质量。

[0062]

工件调整机构包括第一水平移动座4和第二水平移动座8,所述水平底座5上设置第一水平滑轨6,所述第一水平移动座4滑动设置于第一水平滑轨6上,所述第一水平移动座4上设置与第一水平滑轨6垂直的第二水平滑轨7,所述第二水平移动座8滑动设置于第一水平移动座4上。工件支撑机构9设置于第二水平移动座8上。

[0063]

图4展示的是本发明装置可加工的零件之一(图4不作为任意一种实际零件,仅为说明零件的复杂性),通过图中可以发现该工件制孔位置主要以曲面为主,加工难度较大。结合图4和图5,首先考虑的是该工件的定位,图4可以发现该工件下端是榫齿结构,所以该件在定位时对夹具的要求比较严格,要求夹具和工件固定位置的榫齿啮合,这样能保证在旋转工件过程中工件不会出现位置偏移;其次,需要考虑对壁损伤,激光加工过程中激光光束可能会对打孔的对壁产生损伤,所以有必要在工件内腔填充特殊材料,通过该方式来消除对壁损伤的危害。

[0064]

请一并结合图5,工件支撑机构9包括连接部40和双轴摇篮支撑座43。连接部40连接双轴摇篮支撑座43和第二水平移动座8。双轴摇篮支撑座43具有一水平枢接至连接部40的第一转轴及垂直于第一转轴的第二转轴。通过夹具(未标示)对工件41进行夹紧固定后,利用专用夹盘42将夹具和工件41一起固定至双轴摇篮支撑座43。由于双轴摇篮支撑座43的一对相互垂直的转轴的设置,可以在加工过程中,对工件进行多个方位的调整。

[0065]

光束复合光束扫描头10、第一水平移动座4和第二水平移动座8分别沿平面直角坐标系统中z轴、y轴和x轴的移动可以采用伺服电机通过联轴器带动丝杠来控制三个直线轴的移动。以上三个直线轴与双轴摇篮支撑座43中的两个回转轴结合,来完成复杂曲面上的微孔加工。

[0066]

与现有技术相比,本发明适用于小型复杂曲面零件的激光微孔加工设备采用特征点自适应的方式来对工件进行定位,针对实际的样件进行实际定位,而不是仅仅依靠三维模型孔位进行制孔理论分布,特征点自适应定位原理是在模型和实际工件上拾取若干特征点,通过自适应的功能,准确的将模型和实际工件相匹配,保证最终制孔位置的定位精度。

[0067]

此外,本发明还提供一种适用于小型复杂曲面零件的激光微孔加工方法,采用如上所述的激光微孔加工设备加工激光微孔。

[0068]

如图7所示,所述激光微孔加工方法包括:

[0069]

s10,设定激光微孔加工设备的基础工艺参数;

[0070]

s20,将工件的制孔坐标输入机床中;

[0071]

s30,通过夹具对工件进行固定夹紧后,利用专用夹盘将夹具和工件一起固定至双轴摇篮支撑座;

[0072]

s40,自工件上拾取若干个特征点获取工件的形状,根据工件理论模型坐标和实际工件相匹配确认工件制孔位置,以及将工件上的制孔坐标转换为机床的制孔坐标;

[0073]

s50,利用测距组件对工件制孔位置进行实时微调以确保复合光束扫描头的焦点位置置于工件孔位表面;

[0074]

s60,对工件进行激光微孔加工。

[0075]

步骤s10中,在加工工件之前,需要保证设备运行正常和设定基础工艺参数,基础工艺参数主要是通过平板样件上打孔的方式来保证工艺参数。

[0076]

步骤s20之前还包括,进入工件加工的准备阶段

----

对工件进行填充。

[0077]

步骤s60之前还包括:采用激光发生装置对工件孔位进行打点;利用测试件上进行工艺参数确认。

[0078]

具体地,针对复杂曲面加工,一般情况下在制孔之前需要对工件孔位进行打点,即采用激光器较小功率出光,工艺加工层数设置较少等进行制孔,该操作的目的在于检测孔位坐标的准确性,检测气嘴是否出现和工件干涉情况,同时优化下位机加工流程。

[0079]

定位完成之后则进入工件加工阶段,通常情况下,在加工一批工件的情况下,都会存在几个测试件,由于做工艺测试所使用的样板和实际加工的工件材质可能有所变化,相应的工艺参数也需要进行适当调整,所以,需要在测试件上进行最终的工艺参数验证,保证加工出来的孔形等工艺参数均符合客户需求。该阶段完成的就是工艺参数确认。

[0080]

打点完成之后开始进行工件的加工,通常情况下,前期几个孔加工完成之后需要进行检验,保证孔形及孔径等参数均控制在要求的范围之内,在前期几个孔要求均满足的情况下,则继续剩余孔型加工,在该过程中通过全程需要同轴检测模块来检测制孔效果。

[0081]

步骤s60具体包括:

[0082]

s61,由上位机下发参数至下位机,控制器读取平行平板的编码器并据此控制其驱动器;

[0083]

s62,当平行平板的驱动器转速稳定在要求值后,控制器根据制孔形状分别读取第一偏转镜和第二偏转镜的编码器以进一步分别对各自对应的驱动器进行控制,使光束入射方向和平行平板的位置相匹配。

[0084]

从而使得制孔孔形锥度得到优化,激光器出光,光束最终经过聚焦镜28之后汇聚在工件41表面。加工方式为设置若干层数进行扫瞄,当前层数扫描完成则进入下一层,若没有扫描完成则继续扫描,直至该层光束扫描完成,以此类推,当扫描层数没有达到目标层数,则继续进行下一层扫描,若扫描层数达到目标层数之后,则停止扫描,即该孔加工完成。

[0085]

加工过程中需要增加光路防护来保证加工过程中光路清洁。同时,加工过程中还需要增加辅助系统,主要包括辅助吹气和除尘系统。激光作用于工件表面会形成金属残渣,为了保证打孔效果,需要增加加工吹气,一般气源选择压缩空气、氮气、氩气等气体。辅助系统也包括除尘装置,因为加工过程中加工区域会形成很大的烟雾,为了保证加工效果,需要设置除尘装置来去除加工区域的烟尘,保证加工区域的清洁。

[0086]

最终进行工件的检验及拆卸或更换工件。

[0087]

以上所述实施方式仅表达了本发明的一种或几种实施方式,其描述较为具体和详

细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出多个变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 激光微孔加工

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让