激光微孔加工装置的制作方法

2021-01-29 14:01:44|

2021-01-29 14:01:44| 287|

287| 起点商标网

起点商标网

[0001]

本发明涉及激光加工技术领域,特别是涉及一种激光微孔加工装置。

背景技术:

[0002]

目前激光微孔加工的扫描方式有很多种类,按照原理可以分为:透射式和反射式;按照组成结构可以分为:振镜扫描、双光楔扫描、双光楔+平行平板扫描、pzt扫描、pzt+平行平板扫描等。其中振镜扫描具有扫描速度快的优点,可快速的进行薄件等的加工,不足之处在于加工厚度大于1mm微孔时不能实现圆柱孔或倒锥孔,不能满足实际应用需求,而采用光楔+平行平板结构时,整个模块的旋转速度较低,不能满足实际加工效率的要求。pzt扫描模块存在扫描范围小,低速等缺点。综上所述,现有扫描方式存在的缺点如下:光楔+平行平板式扫描加工效率低,不能满足实际加工需求;振镜式扫描加工厚件时(≥1mm)不能实现圆柱孔及倒锥孔的加工;振镜式扫描不能实现不同锥度孔的加工、不能实现大深径比微孔加工。

技术实现要素:

[0003]

本发明基于现有技术存在的问题提出,旨在解决大深径比、加工效率低及圆柱孔或倒锥孔加工同时满足的难题,提供了一种能够高效加工微孔的激光微孔加工装置。

[0004]

本发明提供一种激光微孔加工装置,其包括光平移模块、振镜扫描模块和聚焦镜;光平移模块包括沿光路方向依次设置的第一平行平板和第二平行平板,所述第一平行平板和第二平行平板均与光轴成45

°

夹角且均能够分别绕第一轴向同向旋转并用于将光束折射并平移,第一轴向为竖直方向;振镜扫描模块包括相对设置的第一偏转镜和第二偏转镜,第一偏转镜能够绕第二轴向旋转并将接收到的光束反射至第二偏转镜,第二偏转镜能够绕第三轴向旋转并将接收到的光束进行反射;聚焦镜用于将经光平移模块和振镜扫描模块折转后的光束聚焦。

[0005]

其中,初始状态时,第一平行平板和第二平行平板对光束产生的总偏移量为零。

[0006]

其中,第一平行平板和第二平行平板绕第一轴向转动过程中存在一定的速度差。

[0007]

其中,激光微孔加工装置还包括第一分光平板、与第一分光平板相对的第一检测光反射镜、与第一检测光反射镜相对的第一镜头模块及与第一镜头模块相对的第一图像探测器;第一分光平板位于光平移模块的出光路径上,用于透射激光光束以及接收并反射来自加工工件或加工孔处反射的光束,第一检测光反射镜用于将该反射光束反射至第一镜头模块,第一镜头模块用于对该反射光束进行聚焦;第一图像探测器用于成像。

[0008]

其中,激光微孔加工装置还包括第二分光平板、与第二分光平板相对的第二检测光反射镜、与第二检测光反射镜相对的第二镜头模块及与第二镜头模块相对的第二图像探测器,第二分光平板位于第二偏转镜的出光路径上,用于将第二偏转镜出设的光束分出一束检测光,第二检测光反射镜用于将该检测光束反射至第二镜头模块,第二镜头模块用于对该检测光束进行聚焦,第二图像探测器用于成像。

[0009]

其中,初始状态下,所述第一偏转镜与水平方向的夹角为50

°

~85

°

,所述第二偏转

镜与水平方向的夹角为5

°

~40

°

,第一偏转镜、第二偏转镜与水平方向的夹角差值为45

°

,且第一偏转镜与第二偏转镜的夹角为45

°

,所述第二轴向垂直于所述第一轴向,所述第三轴向与垂直于第一轴向和第二轴向的方向呈22.5

°

夹角,所述振镜扫描模块的起始矢量方向与光平移元件的起始矢量方向相同且二者同步运动。

[0010]

初始状态下,第一偏转镜与水平方向的夹角为67.5

°

,第二偏转镜与水平方向的夹角为22.5

°

。

[0011]

其中,初始状态下,第一偏转镜与水平方向的夹角为30

°

~60

°

,第二偏转镜与水平方向的夹角为30

°

~60

°

,所述第一偏转镜与第二偏转镜相互平行,第二轴向与第三轴向垂直且均位于水平方向上,振镜扫描模块的起始矢量方向与光平移模块的起始矢量方向相反且二者同步运动。

[0012]

初始状态下,所述第一偏转镜与水平方向的夹角为45

°

,所述第二偏转镜与水平方向的夹角为45

°

。

[0013]

其中,激光光束依次经过光平移模块和振镜扫描模块后到达聚焦镜,激光微孔加工装置还包括反射镜,反射镜位于光平移模块和振镜扫描模块之间,用于将自光平移模块出射的光束反射至第一偏转镜。

[0014]

其中,振镜扫描模块及其后光学系统作为整体绕位于水平方向上的任一转轴旋转

±

90

°

用于进行斜面加工。

[0015]

其中,激光微孔加工装置还包括第一驱动装置,第一驱动装置用于驱动光平移模块绕第一轴向旋转。

[0016]

其中,激光微孔加工装置还包括第二驱动装置和第三驱动装置,第二驱动装置用于驱动第一偏转镜绕第二轴向旋转,第三驱动装置用于驱动第二偏转镜绕第三轴向旋转。

[0017]

本发明的激光微孔加工装置,首先,通过该装置的应用能够满足当前加工的效率需求,能够高效率的进行异型孔的加工;其次,通过该装置的应用能够实现在一定厚度工件(≥1mm)上加工圆孔或倒锥孔,同时,能够实现锥度可控未加工;最后,通过该装置的应用能够实现大深径比微孔的加工。

附图说明

[0018]

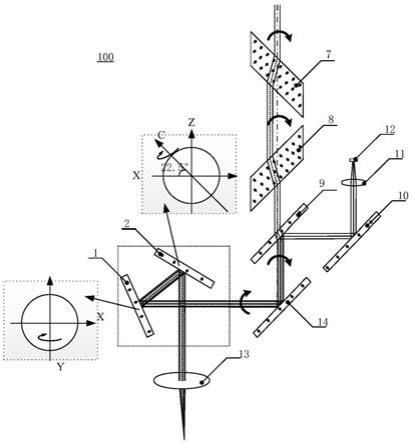

图1为本发明激光微孔加工装置第一实施例的光路结构图。

[0019]

图2为图1所示的激光微孔加工装置的第一偏转镜及第二偏转镜的光学原理图;

[0020]

图3为图1所示激光微孔加工装置的第一平行平板和第二平行平板的转动转态示意图;

[0021]

图4为本发明激光微孔加工装置的第二实施例的光路结构图;

[0022]

图5为本发明激光微孔加工装置的第三实施例的光路结构图;

[0023]

图6为本发明激光微孔加工装置的第四实施例的光路结构图;

[0024]

图7为本发明激光微孔加工装置的第五实施例的光路结构图;

[0025]

图8为图7所示激光微孔加工装置的振镜扫描模块和光平移模块的运动方向示意图;

[0026]

图9是本发明激光微孔加工装置的第六实施例的光路结构图;

[0027]

图10是利用本发明激光微孔加工装置加工微孔的加工过程示意图;

[0028]

图11是利用本发明激光微孔加工装置加工直孔的加工过程示意图;

[0029]

图12是利用本发明激光微孔加工装置加工锥孔的加工过程示意图。

具体实施方式

[0030]

下面将结合本发明实施方式中的附图,对本发明实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式仅仅是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人士在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

[0031]

本发明激光微孔加工装置至少包括光平移模块(未标示)、振镜扫描模块(未标示)和聚焦镜13。振镜扫描模块主要用于进行预设扫描轨迹的绘制,光平移模块主要用于动态改变光束的偏移量。

[0032]

光平移模块包括沿光路方向依次设置的第一平行平板7和第一平行平板8,第一平行平板7和第一平行平板8均与光轴成45

°

夹角且能够分别绕第一轴向z同向旋转并用于将光束折射并平移,第一轴向为竖直方向。振镜扫描模块包括相对设置的第一偏转镜1和第二偏转镜2,第一偏转镜1能够绕第二轴向y旋转并将接收到的光束反射至第二偏转镜2,第二偏转镜2能够绕第三轴向c或x旋转并将接收到的光束进行反射。聚焦镜13用于将经光平移模块和振镜扫描模块折转后的光束聚焦。

[0033]

其中,在光路传播方向上,光平移模块和振镜扫描模块的位置可以互换。

[0034]

实施例一

[0035]

请参照图1至图3本发明第一实施例激光微孔加工装置100,激光光束依次经过光平移模块和振镜扫描模块后到达聚焦镜13。所述激光微孔加工装置还包括反射镜6,反射镜6位于光平移模块和振镜扫描模块之间,用于将自光平移模块出射的光束反射至第一偏转镜1。

[0036]

具体地,本实施例中,沿光路传播方向上,激光微孔加工装置100依次包括第一平行平板7、第一平行平板8、与所述光平移模块相对的反射镜6、与所述反射镜6相对的第一偏转镜1、与第一偏转镜1相对的第二偏转镜2、及与第二偏转镜2相对的聚焦镜13。所述反射镜14用于将所述光平移模块出射的光束反射至所述第一偏转镜1。

[0037]

所述激光微孔加工装置还包括第一驱动装置和第二驱动装置,第一驱动装置用于驱动第一平行平板7绕第一轴向z旋转,第二驱动装置用于驱动第一平行平板8绕第一轴向z旋转。第一平行平板7和第一平行平板8的厚度可以相同也可以不同,因此产生的光束偏移量可能相同也可能不同。第一平行平板7和第一平行平板8在运动时,存在一定的速度差,即会产生合成角,不同的合成角产生不同的光束偏移量。在运动的过程中,能够产生恒定的光束偏移量和时时变化的光束偏移量。初始状态时,第一平行平板7和第一平行平板8为互补位置,即对光束产生的总偏移量为零。

[0038]

激光光束首先进入光平移模块中,光束经过光平移模块后会产生相应的光束平移量,采用不同厚度的平行平板将产生不同的光束偏移量,最终光束会入射至聚焦镜13上的不同位置,进而影响加工微孔的锥度。

[0039]

所述第一偏转镜1安装于沿第二轴向y延伸的第一驱动轴(未图示)上,所述激光微孔加工装置还包括第三驱动装置(未图示),第三驱动装置驱动第一驱动轴带动第一偏转镜

1在第一预置角度内摆动并将所述反射镜6反射过来的光束反射至第二偏转镜2。第二偏转镜2安装于与沿第三轴向c延伸的第二驱动轴(未图示)上,所述激光微孔加工装置还包括第四驱动装置(未图示),第四驱动装置驱动第二驱动轴带动第二偏转镜2在第二预置角度内摆动并将所述第一偏转镜1反射过来的光束反射至所述聚焦镜13;所述聚焦镜13用于将所述第二偏转镜2反射过来的光束进行聚焦。振镜扫描模块的起始矢量方向与光平移模块的起始矢量方向相同且二者同步运动。

[0040]

初始状态下,第一偏转镜1与水平方向(与第一轴向z垂直的平面方向)的夹角为67.5

°

,第二偏转镜2与水平方向的夹角为22.5

°

第一偏转镜1与第二偏转镜2二者之间的夹角为45

°

,第二轴向y垂直于所述第一轴向z,所述第三轴向c与垂直于第一轴向z和第二轴向y的方向x呈22.5

°

夹角,且第三轴向c与第二轴向y垂直。x、y、z为常用三维坐标系中的三个方向。

[0041]

上述设置可以最大程度地减小光学元件的占据空间,同时能够减小第一偏转镜1和第二偏转镜2之间的距离,减小加工误差。实际应用中,第一偏转镜1和第二偏转镜2的设置夹角可以在优选方案的基础上适当调整,例如,第一偏转镜1与水平方向的夹角可以在50~85

°

之间,第二偏转镜与水平方向的夹角为5

°

~40

°

,需满足第一偏转镜1、第二偏转镜2与水平方向的夹角差值为45

°

,且第一偏转镜与第二偏转镜的夹角为45

°

。

[0042]

本申请技术方案中,当第一偏转镜1和第二偏转镜2旋转至任一位置时,与之对应的光平移模块都可以经过旋转确定出唯一的位置,进而获得最大加工锥度。整个系统的转速由光平移模块的转速决定,运动过程中,第一平行平板7、第一平行平板8与振镜扫描模块同步转动。

[0043]

振镜扫描模块及其后光学系统(其后的含义是光传播方向上位于该元件后边的光学系统,属于现有技术,本申请中不做详细描述)作为整体绕位于水平方向上的任一转轴旋转

±

90

°

用于进行斜面加工。当分光平板2及其后光学系统绕第一轴向z旋转360

°

用于进行圆周加工。

[0044]

在本实施方式中,所述激光微孔加工装置100进一步包括分光平板9、与分光平板9相对的检测光反射镜10、与检测光反射镜10相对的镜头模块11及与所述镜头模块11相对的图像探测器12。分光平板9位于光平移模块的出光路径上,具体的,所述分光平板9位于所述光平移模块与所述反射镜14之间,用于透射激光光束,以及接收来自加工工件或加工孔处反射的光束(来自加工工件或加工孔处反射的光束经聚焦镜13、振镜扫描模块、反射镜14后到达分光平板9),并将该反射光束通过分光平板进一步反射出去。检测光反射镜10用于将该反射光束反射至镜头模块11;镜头模块11用于对反射光束进行聚焦;图像探测器12用于成像。所述镜头模块11为镜头,用于将检测光束聚焦,所述图像探测器12为ccd探测器,用于对激光微孔加工装置100的加工状态进行实时监测。

[0045]

在本实施方式中,所述光平移模块、镜头模块11及所述图像感测器12的光轴平行于第一轴向(即图2中所示的z轴);所述分光平板9、所述检测光反射镜10及所述反射镜14均与所述第一轴向z成45度夹角设置。

[0046]

在本实施方式中,所述聚焦镜13的光轴平行于第一轴向;在初始状态时所述第一偏转镜1与第二偏转镜2之间的夹角为45度。在本实施方式中,初始状态是指第一偏转镜1及第二偏转镜2均未摆动时的状态,亦即摆动的角度均为0度时的状态。所述聚焦镜13包含采

用较大的焦距的镜头,以减小偏转角度,减小畸变量。进一步的,所述聚焦镜13可以沿第一轴向往返运动,使其具有运动进给功能。

[0047]

加工过程中,所述光平移模块绕第一轴向旋转,通过第一驱动轴带动所述第一偏转镜偏摆,通过第二驱动轴带动所述第二偏转镜偏摆;第一偏转镜和第二偏转镜在任一位置时,与之对应的光平移模块都可以经过旋转确定出唯一的位置,使得加工孔锥度最大。

[0048]

首先,通过该装置的应用能够满足当前加工的效率需求,能够高效率的进行异型孔的加工;其次,通过该装置的应用能够实现在一定厚度工件(≥1mm)上加工圆孔或倒锥孔;最后,通过该装置的应用能够实现大深径比微孔的加工。

[0049]

实施例二

[0050]

请参照图4所示本发明第二实施例激光微孔加工装置200。与第一实施例相比,本实施例激光微孔加工装置200还包括分光平板3、与分光平板3相对的检测光反射镜4、与检测光反射镜4相对的镜头模块5、与镜头模块5相对的图像探测器6及光阑15,分光平板3位于第二偏转镜2的出光路径上,用于将第二偏转镜2出设的光束分出一束检测光,检测光反射镜4用于将该检测光束反射至镜头模块5,镜头模块5用于对该检测光束进行聚焦,图像探测器6用于成像,光阑15位于分光平板3的出光路径上,用于使激光光束的焦场能量接近于丝状分布,进而提高大深径比微孔的加工能力。需要说明的是,光阑15的位置不限于图4中给定的位置,也可以设置在光路的任何位置。

[0051]

进一步地,在一种可能的实现方式中,光阑的孔径d可以根据公式(1)进行调整。

[0052][0053]

其中,f为聚焦镜13的焦距,m为激光光束的焦场纵横比。

[0054]

在另一种可能实现的方式中,光阑的孔径d可以根据公式(2)进行调整。

[0055][0056]

其中,h为加工深度,d为加工孔径,f为聚焦镜13的焦距。

[0057]

根据上述公式可知,激光光束的焦场纵横比会随着光阑孔径的减少而不断增大,因此通过减小光阑的孔径,可以使得激光光束的焦场能量接近于丝状分布,从而提高该激光微孔加工装置大深径比微孔的加工能力。

[0058]

优选地,光阑15可以是软边光阑,其中,软边光阑不存在衍射,从而不会影响光束质量。分光平板3和检测光反射镜4均与光轴成45

°

夹角,镜头模块5和图像探测器6均与光轴垂直布置,探测器用于检测经过振镜扫描模块的光束的起始位置,对长时间的光束指向等综合变化进行探测。

[0059]

本实施方式中,从所述第二偏转镜2出射的光束的绝大部分经所述分光平板3透射至聚焦镜13,小部分的光束(一般不超过0.5%)经所述分光平板3分光至所述检测光反射镜4,如此实现分光,此外,通过在光路上设置光阑,并调整光阑孔径的大小从而实现焦场能量更加接近丝状分布,进而提高大深径比微孔的加工能力。

[0060]

实施例三

[0061]

请参照图5所示本发明第三实施例激光微孔加工装置300。与第一实施例相比,本

实施例将振镜扫描模块布局于光平移模块之前,即振镜扫描模块与光平移模块在光路传播方向上的位置发生了变化。第一偏转镜1和第二偏转镜2二者的放置角度、所成夹角均与第一实施例相同。

[0062]

由于振镜扫描模块放置在光平移模块的光路前端,因此光束的中心位置到达第一偏转镜1和第二偏转镜2时均未发生变化,相对于第一实施例来说,第一偏转镜1和第二偏转镜2的尺寸可以更小,在相同偏转角度下,本实施例可以提升扫描速度。

[0063]

实施例四

[0064]

请参照图6所示本发明第四实施例激光微孔加工装置400。与第二实施例相比,本实施例将振镜扫描模块布局于光平移模块之前,即振镜扫描模块与光平移模块在光路传播方向上的位置发生了变化。第一偏转镜1和第二偏转镜2二者的放置角度、所成夹角均与第一实施例相同。

[0065]

由于振镜扫描模块放置在光平移模块的光路前端,因此光束的中心位置到达第一偏转镜1和第二偏转镜2时均未发生变化,相对于第二实施例来说,第一偏转镜1和第二偏转镜2的尺寸可以更小,在相同偏转角度下,本实施例可以提升扫描速度。

[0066]

实施例五

[0067]

请参照图7和图8所示本发明第五实施例激光微孔加工装置500。与第三实施例相比,本申请振镜扫描模块的结构发生了变化。具体地,初始状态下,第一偏转镜1与水平方向的夹角为45

°

,第二偏转镜2与水平方向的夹角为45

°

,第一偏转镜1和第二偏转镜2互相平行,第二轴向y与第三轴向x垂直且均位于水平方向上,振镜扫描模块的起始矢量方向与光平移模块起始矢量方向相反且二者同步运动。

[0068]

第一偏转镜7和第二偏转镜8的设置夹角可以在优选方案的基础上适当调整,例如,第一偏转镜7与水平方向的夹角可以在50~85

°

之间,第二偏转镜与水平方向的夹角为5

°

~40

°

等等,满足第一偏转镜、第二偏转镜与水平方向的夹角差值为45

°

,且第一偏转镜与第二偏转镜的夹角为45

°

即可。

[0069]

实施例六

[0070]

请参照图9所示本发明第六实施例激光微孔加工装置600。与第六实施例相比,本实施例激光微孔加工装置600还包括分光平板3、与分光平板3相对的检测光反射镜4、与检测光反射镜4相对的镜头模块5及与镜头模块5相对的图像探测器6,分光平板3位于第二偏转镜2的出光路径上,用于将第二偏转镜2出设的光束分出一束检测光,检测光反射镜4用于将该检测光束反射至镜头模块5,镜头模块5用于对该检测光束进行聚焦,图像探测器6用于成像。

[0071]

分光平板3和检测光反射镜4均与光轴成45

°

夹角,镜头模块5和图像探测器6均与光轴垂直布置,探测器用于检测经过振镜扫描模块的光束的起始位置,对长时间的光束指向等综合变化进行探测。

[0072]

本实施方式中,从所述第二偏转镜2出射的光束的绝大部分经所述分光平板3透射至聚焦镜13,小部分的光束(一般不超过0.5%)经所述分光平板3分光至所述检测光反射镜4,如此实现分光。

[0073]

以上所述实施方式仅表达了本发明的一种或几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术

人员来说,在不脱离本发明构思的前提下,还可以做出多个变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 激光微孔加工

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让