一种汽车发动机活塞连杆组装装置的制作方法

2021-01-29 14:01:05|

2021-01-29 14:01:05| 254|

254| 起点商标网

起点商标网

[0001]

本发明涉及汽车发动机零部件装配领域,特别涉及一种汽车发动机活塞连杆组装装置。

背景技术:

[0002]

在汽车发动机零部件装配过程中,活塞连杆的部装由于零件数量多,零件形状复杂,一直都是装配过程中难点。为了解决这个问题,申请号cn201420787868.6提出一种活塞连杆组装设备,该设备没有吸尘装置,无法解决卡环压装过程中产生铝屑影响产品清洁度的问题,定位结构过于简单,无法对活塞连杆很好定位。

技术实现要素:

[0003]

针对上述技术问题本发明提出一种汽车发动机活塞连杆组装装置,包括工作台面,所述工作台面上板上安装面与活塞卡环压装装置的下安装面安装在一起,且活塞卡环压装装置的后侧边沿与工作台面的上板后侧边沿相对齐,所述工作台面上板上安装面与自动吸尘装置的下安装面安装在一起,且自动吸尘装置的右侧边沿与工作台面的上板右侧边沿相对齐,所述工作台面上板上安装面与相机智能检测装置的下安装面安装在一起,且相机智能检测装置的左侧边沿与工作台面的上板左侧边沿相对齐,所述工作台面上板上安装面与活塞连杆定位工装的下安装面安装在一起,且活塞连杆定位工装位于自动吸尘装置和相机智能检测装置的中间;所述活塞卡环压装装置包括压装装置安装支架、卡环压入气缸安装支架、卡环压入气缸、卡环压入装置外壳体、前侧挡板、上侧挡板、卡环压入气缸接头、压入轴、压入轴连接销、压入轴复位弹簧、压入轴复位弹簧垫片、导向铜套、工件对接轴、卡环压爪、卡环压爪连接销、压爪回位橡胶圈,所述压装装置安装支架安装固定在工作台面的上板上安装面,所述压装装置安装支架的前侧安装面与卡环压入装置外壳体的后侧安装面安装在一起,且卡环压入装置外壳体的上侧边沿与压装装置安装支架前板上侧边沿相对齐,所述卡环压入装置外壳体的上安装面与上侧挡板的下侧安装面安装固定在一起,且上侧挡板的开口侧向前,所述卡环压入装置外壳体的前侧安装面与前侧挡板的后侧安装面安装在一起,且前侧挡板的上侧边沿与卡环压入装置外壳体的上侧边沿相对齐,所述压装装置安装支架的后侧安装面与卡环压入气缸安装支架的前侧安装面安装在一起,所述卡环压入气缸安装支架的上侧安装面与卡环压入气缸的下侧安装面安装在一起,所述卡环压入气缸的伸出轴端部与卡环压入气缸接头相连接,所述卡环压入气缸接头的外圆与压入轴的内孔相连接,且压入轴与卡环压入气缸接头通过压入轴连接销锁紧在一起,所述压入轴的外部套有压入轴复位弹簧,所述压入轴复位弹簧的下端与压入轴复位弹簧垫片的上平面相接触,所述压入轴复位弹簧垫片的下平面与卡环压入装置外壳体凹槽上平面相接触,所述卡环压入装置外壳体的内孔与导向铜套的外圆相配合,所述导向铜套的内孔与压入轴的外圆相配合,所述压入轴的下端面与工件对接轴的上侧安装面安装在一起,所述工件对接轴的凹槽内镶嵌了卡环压爪,

且卡环压爪通过卡环压爪连接销与工件对接轴相连接,三个所述卡环压爪上侧凹槽通过压爪回位橡胶圈捆绑在一起;所述自动吸尘装置包括自动吸尘装置底板、气缸铰链连接座、气缸铰链连接座连接轴、气缸旋转支架、吸尘旋转气缸、气缸连接件、气缸连接件定位销、吸尘旋转块、吸尘管、吸尘弯管、吸尘嘴、旋转轴、安装立板、翻转气缸接头,所述自动吸尘装置底板安装固定在工作台面的上板上安装面上,所述自动吸尘装置底板的上安装面与安装立板的下安装面安装在一起,且两个安装立板分别靠近自动吸尘装置底板的前后两侧,所述自动吸尘装置底板的上安装面与气缸铰链连接座的下安装面安装在一起,且气缸铰链连接座靠近自动吸尘装置底板的右侧边沿,所述气缸铰链连接座的凹槽与气缸旋转支架的凸起相配合,且气缸铰链连接座与气缸旋转支架通过气缸铰链连接座连接轴连接在一起,所述气缸旋转支架的上侧安装面与吸尘旋转气缸的下侧安装面安装在一起,所述吸尘旋转气缸的伸出轴端部与翻转气缸接头连接在一起,所述翻转气缸接头的外侧与气缸连接件的凹槽内侧相配合,且翻转气缸接头与气缸连接件通过气缸连接件定位销连接在一起,所述气缸连接件的左侧安装面与吸尘旋转块的右侧安装面安装在一起,且气缸连接件的上侧边沿与吸尘旋转块的上侧边沿相对齐,所述吸尘旋转块的前侧与后侧分别安装了一个旋转轴,且旋转轴位于吸尘旋转块的中部,所述旋转轴的外圆与安装立板的内孔相配合,所述吸尘旋转块的左侧安装面与吸尘管的右侧安装面安装在一起,且两个吸尘管分别靠近吸尘旋转块的前后两侧,所述吸尘管的外圆与吸尘弯管的内孔相配合,所述吸尘弯管的另外一侧内孔与吸尘嘴外圆相配合,且两个吸尘嘴吸气口相对安装;所述活塞连杆定位工装包括活塞连杆定位工装底板、活塞连杆定位工装导轨、活塞连杆定位工装滑块、连杆定位块、活塞定位块、定位工装气缸支架、定位工装气缸、定位工装气缸连接块、活塞销卡环方向限制块、活塞定位销、导向轴、导向轴复位弹簧、卡环收缩块滑套、卡环收缩套安装块、上压紧板、卡环收缩套、滑块安装板,所述活塞连杆定位工装底板下安装平面安装固定在工作台面的上安装平面上,所述活塞连杆定位工装底板的上安装面与活塞连杆定位工装导轨的下安装面安装在一起,且两个活塞连杆定位工装导轨分布在活塞连杆定位工装底板左右两侧,所述活塞连杆定位工装导轨的外侧与活塞连杆定位工装滑块的内侧相配合,所述活塞连杆定位工装滑块的上安装平面与滑块安装板的下安装平面安装在一起,所述滑块安装板的上安装面与连杆定位块的下安装面安装在一起,且连杆定位块的右侧边沿与滑块安装板的右侧边沿相对齐,所述滑块安装板的上安装面与活塞定位块的下侧安装面安装在一起,且活塞定位块位于滑块安装板的中间位置,所述活塞连杆定位工装底板的上安装面与定位工装气缸支架的下安装面安装在一起,且定位工装气缸支架的后侧边沿与活塞连杆定位工装底板的后侧边沿相对齐,所述定位工装气缸支架的后侧安装面与定位工装气缸的前侧安装面安装在一起,所述定位工装气缸的伸出轴端部与定位工装气缸连接块安装在一起,所述定位工装气缸连接块的前侧安装面与滑块安装板的后侧安装面安装在一起,所述活塞连杆定位工装底板的上侧安装面与活塞定位销的下侧安装面安装在一起,且活塞定位销位于活塞定位块的内部,所述活塞连杆定位工装底板的上侧安装面与导向轴的下侧安装面安装在一起,且导向轴靠近活塞连杆定位工装底板的左侧,所述导向轴外部套有导向轴复位弹簧,所述导向轴的外圆与卡环收缩块滑套的内孔相配合,且卡环收缩块滑套的下侧端面与导向轴复位弹簧的上侧端面相接触,所述导向轴的上侧端面与上

压紧板的下安装面安装在一起,所述卡环收缩块滑套的外圆与卡环收缩套安装块的左侧内孔相配合,所述卡环收缩套安装块的右侧内孔与卡环收缩套的外圆相配合,且卡环收缩套台阶下平面与卡环收缩套安装块上安装面相接触;所述相机智能检测装置包括相机安装板、相机安装杆、相机连接块、智能相机、相机镜头,所述的相机安装板安装固定在工作台面的上板上安装面,所述相机安装板的上安装面与相机安装杆的下安装面安装在一起,所述相机安装杆的外圆与相机连接块的内孔相配合,所述相机连接块的前侧安装面与智能相机的后侧安装面安装在一起,所述智能相机的前侧安装面与相机镜头的后侧安装面安装在一起。

[0004]

进一步的,所述卡环压爪绕卡环压爪连接销旋转,在压爪回位橡胶圈的收缩作用下未压装时保持张开状态。

[0005]

进一步的,所述吸尘嘴自动吸尘,且两个吸尘嘴同步开启。

[0006]

进一步的,所述卡环收缩块滑套与导向轴滑动配合,在压装前在导向轴复位弹簧的弹性作用下,压装前卡环收缩块滑套处于上端。

[0007]

进一步的,所述卡环收缩套将卡环收缩后压入,卡环收缩套材料选择高碳锰钢,热处理硬度达到hrc60度。

[0008]

进一步的,所述卡环收缩套内孔与活塞定位销外圆保持同轴。

[0009]

本发明与现有技术相比的有益效果是:(1)本发明自动压装卡环,节省人力的同时保证卡环压装的一致性;(2)本发明自动吸尘,能够将卡环压装过程中产生的铝屑清除掉,为压装过程提供一个清洁环境;(3)本发明相机自动检测装配结果,对卡环是否压装到位进行检测,保证产品质量;(4)本发明柔性强,能够针对不同型号的活塞可以通过气缸调整压装行程进行压装。

附图说明

[0010]

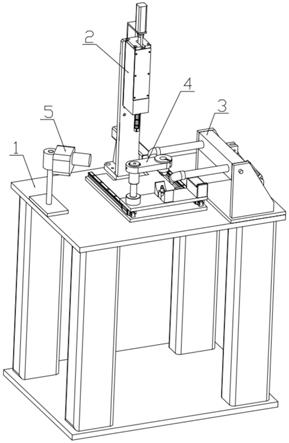

图1为本发明整体结构示意图;图2为本发明活塞卡环压装装置示意图;图3为本发明活塞卡环压装装置剖视图;图4为本发明图3中a处放大示图;图5为本发明自动吸尘装置示意图;图6为本发明活塞连杆定位工装示意图;图7为本发明活塞连杆定位工装剖视图;图8为本发明相机智能检测装置示意图。

[0011]

附图标号:1-工作台面;2-活塞卡环压装装置;3-自动吸尘装置;4-活塞连杆定位工装;5-相机智能检测装置;201-压装装置安装支架;202-卡环压入气缸安装支架;203-卡环压入气缸;204-卡环压入装置外壳体;205-前侧挡板;206-上侧挡板;207-卡环压入气缸接头;208-压入轴;209-压入轴连接销;210-压入轴复位弹簧;211-压入轴复位弹簧垫片;212-导向铜套;213-工件对接轴;214-卡环压爪;215-卡环压爪连接销;216-压爪回位橡胶圈;301-自动吸尘装置底板;302-气缸铰链连接座;303-气缸铰链连接座连接轴;304-气缸旋转支架;305-吸尘旋转气缸;306-气缸连接件;307-气缸连接件定位销;308-吸尘旋转块;

309-吸尘管;310-吸尘弯管;311-吸尘嘴;312-旋转轴;313-安装立板;314-翻转气缸接头;401-活塞连杆定位工装底板;402-活塞连杆定位工装导轨;403-活塞连杆定位工装滑块;404-连杆定位块;405-活塞定位块;406-定位工装气缸支架;407-定位工装气缸;408-定位工装气缸连接块;409-活塞销卡环方向限制块;410-活塞定位销;411-导向轴;412-导向轴复位弹簧;413-卡环收缩块滑套;414-卡环收缩套安装块;415-上压紧板;416-卡环收缩套;417-滑块安装板;501-相机安装板;502-相机安装杆;503-相机连接块;504-智能相机;505-相机镜头。

具体实施方式

[0012]

下面结合附图1-8对本发明做以下详细说明。

[0013]

如图1、图2、图3、图4、图5、图6、图7、图8所示,一种汽车发动机活塞连杆组装装置,包括工作台面1,工作台面1上板上安装面与活塞卡环压装装置2的下安装面安装在一起,且活塞卡环压装装置2的后侧边沿与工作台面1的上板后侧边沿相对齐,工作台面1上板上安装面与自动吸尘装置3的下安装面安装在一起,且自动吸尘装置3的右侧边沿与工作台面1的上板右侧边沿相对齐,工作台面1上板上安装面与相机智能检测装置5的下安装面安装在一起,且相机智能检测装置5的左侧边沿与工作台面1的上板左侧边沿相对齐,工作台面1上板上安装面与活塞连杆定位工装4的下安装面安装在一起,且活塞连杆定位工装4位于自动吸尘装置3和相机智能检测装置5的中间。工作台面1为本装置其他机构安装载体,活塞卡环压装装置2自动将卡环压入活塞头,自动吸尘装置3将活塞卡环过程中压装产生的铝屑清除,活塞连杆定位工装4定位活塞头和连杆,相机智能检测装置5检测卡环是否漏装及压装效果是否满足工艺要求。

[0014]

活塞卡环压装装置2的具体结构如图2、图3和图4所示,活塞卡环压装装置2包括压装装置安装支架201、卡环压入气缸安装支架202、卡环压入气缸203、卡环压入装置外壳体204、前侧挡板205、上侧挡板206、卡环压入气缸接头207、压入轴208、压入轴连接销209、压入轴复位弹簧210、压入轴复位弹簧垫片211、导向铜套212、工件对接轴213、卡环压爪214、卡环压爪连接销215、压爪回位橡胶圈216,压装装置安装支架201安装固定在工作台面1的上板上安装面,压装装置安装支架201的前侧安装面与卡环压入装置外壳体204的后侧安装面安装在一起,且卡环压入装置外壳体204的上侧边沿与压装装置安装支架201前板上侧边沿相对齐,卡环压入装置外壳体204的上安装面与上侧挡板206的下侧安装面安装固定在一起,且上侧挡板206的开口侧向前,卡环压入装置外壳体204的前侧安装面与前侧挡板205的后侧安装面安装在一起,且前侧挡板205的上侧边沿与卡环压入装置外壳体204的上侧边沿相对齐,压装装置安装支架201的后侧安装面与卡环压入气缸安装支架202的前侧安装面安装在一起,卡环压入气缸安装支架202的上侧安装面与卡环压入气缸203的下侧安装面安装在一起,卡环压入气缸203的伸出轴端部与卡环压入气缸接头207相连接,卡环压入气缸接头207的外圆与压入轴208的内孔相连接,且压入轴208与卡环压入气缸接头207通过压入轴连接销209锁紧在一起,压入轴208的外部套有压入轴复位弹簧210,压入轴复位弹簧210的下端与压入轴复位弹簧垫片211的上平面相接触,压入轴复位弹簧垫片211的下平面与卡环压入装置外壳体204凹槽上平面相接触,卡环压入装置外壳体204的内孔与导向铜套212的外圆相配合,导向铜套212的内孔与压入轴208的外圆相配合,压入轴208的下端面与工件对

接轴213的上侧安装面安装在一起,工件对接轴213的凹槽内镶嵌了卡环压爪214,且卡环压爪214通过卡环压爪连接销215与工件对接轴213相连接,三个卡环压爪214上侧凹槽通过压爪回位橡胶圈216捆绑在一起。在卡环压入气缸203的推动作用下,压入轴208带动卡环压爪214将卡环压入工件。在压爪回位橡胶圈216收缩作用下,卡环压爪214下端向外侧翘起,压装完成后压入轴复位弹簧212辅助卡环压入气缸203回位。

[0015]

自动吸尘装置3的具体结构如图5所示,自动吸尘装置3包括自动吸尘装置底板301、气缸铰链连接座302、气缸铰链连接座连接轴303、气缸旋转支架304、吸尘旋转气缸305、气缸连接件306、气缸连接件定位销307、吸尘旋转块308、吸尘管309、吸尘弯管310、吸尘嘴311、旋转轴312、安装立板313、翻转气缸接头314,自动吸尘装置底板301安装固定在工作台面1的上板上安装面上,自动吸尘装置底板301的上安装面与安装立板313的下安装面安装在一起,且两个安装立板313分别靠近自动吸尘装置底板301的前后两侧,自动吸尘装置底板301的上安装面与气缸铰链连接座302的下安装面安装在一起,且气缸铰链连接座302靠近自动吸尘装置底板301的右侧边沿,气缸铰链连接座302的凹槽与气缸旋转支架304的凸起相配合,且气缸铰链连接座302与气缸旋转支架304通过气缸铰链连接座连接轴303连接在一起,气缸旋转支架304的上侧安装面与吸尘旋转气缸305的下侧安装面安装在一起,吸尘旋转气缸305的伸出轴端部与翻转气缸接头314连接在一起,翻转气缸接头314的外侧与气缸连接件306的凹槽内侧相配合,且翻转气缸接头314与气缸连接件306通过气缸连接件定位销307连接在一起,气缸连接件306的左侧安装面与吸尘旋转块308的右侧安装面安装在一起,且气缸连接件306的上侧边沿与吸尘旋转块308的上侧边沿相对齐,吸尘旋转块308的前侧与后侧分别安装了一个旋转轴312,且旋转轴312位于吸尘旋转块308的中部,旋转轴312的外圆与安装立板313的内孔相配合,吸尘旋转块308的左侧安装面与吸尘管309的右侧安装面安装在一起,且两个吸尘管309分别靠近吸尘旋转块308的前后两侧,吸尘管309的外圆与吸尘弯管310的内孔相配合,吸尘弯管310的另外一侧内孔与吸尘嘴311外圆相配合,且两个吸尘嘴311吸气口相对安装。在吸尘旋转气缸305的推动作用下吸尘旋转块308旋转带动吸尘嘴311到吸尘工装位置,到达后进行真空吸尘,完成后在吸尘旋转气缸305的拉动作用下吸尘旋转块308回原位。

[0016]

活塞连杆定位工装具体结构如图6和图7所示,活塞连杆定位工装4包括:活塞连杆定位工装底板401、活塞连杆定位工装导轨402、活塞连杆定位工装滑块403、连杆定位块404、活塞定位块405、定位工装气缸支架406、定位工装气缸407、定位工装气缸连接块408、活塞销卡环方向限制块409、活塞定位销410、导向轴411、导向轴复位弹簧412、卡环收缩块滑套413、卡环收缩套安装块414、上压紧板415、卡环收缩套416、滑块安装板417,活塞连杆定位工装底板401下安装平面安装固定在工作台面1的上安装平面上,活塞连杆定位工装底板401的上安装面与活塞连杆定位工装导轨402的下安装面安装在一起,且两个活塞连杆定位工装导轨402分布在活塞连杆定位工装底板401左右两侧,活塞连杆定位工装导轨402的外侧与活塞连杆定位工装滑块403的内侧相配合,活塞连杆定位工装滑块403的上安装平面与滑块安装板417的下安装平面安装在一起,滑块安装板417的上安装面与连杆定位块404的下安装面安装在一起,且连杆定位块404的右侧边沿与滑块安装板417的右侧边沿相对齐,滑块安装板417的上安装面与活塞定位块405的下侧安装面安装在一起,且活塞定位块405位于滑块安装板417的中间位置,活塞连杆定位工装底板401的上安装面与定位工装气

缸支架406的下安装面安装在一起,且定位工装气缸支架406的后侧边沿与活塞连杆定位工装底板401的后侧边沿相对齐,定位工装气缸支架406的后侧安装面与定位工装气缸407的前侧安装面安装在一起,定位工装气缸407的伸出轴端部与定位工装气缸连接块408安装在一起,定位工装气缸连接块408的前侧安装面与滑块安装板417的后侧安装面安装在一起,活塞连杆定位工装底板401的上侧安装面与活塞定位销410的下侧安装面安装在一起,且活塞定位销410位于活塞定位块405的内部,活塞连杆定位工装底板401的上侧安装面与导向轴411的下侧安装面安装在一起,且导向轴411靠近活塞连杆定位工装底板401的左侧,导向轴411外部套有导向轴复位弹簧412,导向轴411的外圆与卡环收缩块滑套413的内孔相配合,且卡环收缩块滑套413的下侧端面与导向轴复位弹簧412的上侧端面相接触,导向轴411的上侧端面与上压紧板415的下安装面安装在一起,卡环收缩块滑套413的外圆与卡环收缩套安装块414的左侧内孔相配合,卡环收缩套安装块414的右侧内孔与卡环收缩套416的外圆相配合,且卡环收缩套416台阶下平面与卡环收缩套安装块414上安装面相接触。活塞头放置在活塞定位块405上面,并通过活塞定位销410定位,将连杆放置在连杆定位块404上面,将卡环放置在卡环收缩套416内部并通过活塞销卡环方向限制块409限制旋转角度。

[0017]

相机智能检测装置5具体结构如图8所示,相机智能检测装置5包括相机安装板501、相机安装杆502、相机连接块503、智能相机504、相机镜头505,的相机安装板501安装固定在工作台面1的上板上安装面,相机安装板501的上安装面与相机安装杆502的下安装面安装在一起,相机安装杆502的外圆与相机连接块503的内孔相配合,相机连接块503的前侧安装面与智能相机504的后侧安装面安装在一起,智能相机504的前侧安装面与相机镜头505的后侧安装面安装在一起。通过调整相机安装杆502与相机连接块503的相对角度来调整智能相机504的检测角度。

[0018]

卡环压爪214绕卡环压爪连接销215旋转,在压爪回位橡胶圈216的收缩作用下未压装时保持张开状态。吸尘嘴311自动吸尘,且两个吸尘嘴311同步开启。卡环收缩块滑套413与导向轴411滑动配合,在压装前在导向轴复位弹簧412的弹性作用下,压装前卡环收缩块滑套413处于上端。卡环收缩套416将卡环收缩后压入,卡环收缩套416材料选择高碳锰钢,热处理硬度达到hrc60度。卡环收缩套416内孔与活塞定位销410外圆保持同轴。

[0019]

操作者将活塞头放置在活塞定位块405上并通过活塞定位销410定位,将连杆放置在连杆定位块404上面,将卡环放置在卡环收缩套416内部,并通过活塞销卡环方向限制块409限制旋转角度。完成后在定位工装气缸407的拉动作用下,滑块安装板417向后移动,移动到位后在卡环压入气缸203的推动作用下,卡环通过卡环收缩套416的收缩内孔变小被压入活塞头中卡环槽内。完成压装后,在定位工装气缸407的推动作用下,滑块安装板417运载工件到达原位,在吸尘旋转气缸305的推动作用下吸尘旋转块308旋转带动吸尘嘴311到吸尘工装位置,到达后进行真空吸尘,相机智能检测装置5进行智能拍照检测,完成后在吸尘旋转气缸305的拉动作用下吸尘旋转块308回原位,操作者取下工件,进行下一个循环。

[0020]

以上所述,仅是本发明的较佳实施例而已,并非是对本发明作其它形式的限制,凡是未脱离本发明技术方案内容,依据本发明的申请范围内所做的任何修改、等同替换和改进等,仍属于本发明技术方案的保护范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让