一种高精钻孔攻牙加工中心的制作方法

2021-01-29 14:01:33|

2021-01-29 14:01:33| 279|

279| 起点商标网

起点商标网

[0001]

本发明属于加工中心领域,具体为一种高精钻孔攻牙加工中心。

背景技术:

[0002]

现有生活中,数控铣床是在一般铣床的基础上发展起来的一种自动加工设备,两者的加工工艺基本相同,结构也有些相似,数控铣床有分为不带刀库和带刀库两大类,其中带刀库的数控铣床又称为加工中心,而高精钻孔攻牙加工中心是进行钻孔攻牙的自动化机械。

[0003]

但是现有的高精钻孔攻牙加工中心在进行使用时,大都是通过人工将需要进行钻孔攻牙的工件放置在设备的内部,然后再对其进行加工的,从而增加了操作时间,降低了加工效率,同时不利于实际的使用,无法满足快速高精加工的需求。

技术实现要素:

[0004]

本发明的目的就在于为了解决上述问题而提供一种高精钻孔攻牙加工中心,解决了背景技术中提到的问题。

[0005]

为了解决上述问题,本发明提供了一种技术方案:一种高精钻孔攻牙加工中心,包括底座,所述底座的顶部固定安装有机床,所述机床的外侧滑动连接有防护门,所述机床的外侧且位于防护门的一侧等距开设有散热孔,所述机床的外侧远离散热孔的一端固定安装有控制面板,所述机床的外部与控制面板相邻的一侧开设有上料口,所述机床的顶部设置有横向移动机构,所述横向移动机构的外侧设置有升降机构,所述升降机构的外侧设置有旋转夹持机构。

[0006]

作为优选,所述横向移动机构包括第一固定板,所述机床的顶部远离上料口的一端固定连接有第一固定板,所述底座的底部且位于上料口的下方固定连接有l型结构的第二固定板,所述第一固定板与第二固定板的顶部之间固定连接有顶板,所述第二固定板的顶部远离第一固定板的一侧固定安装有第一伺服电机,所述第一固定板与第二固定板的顶部之间转动连接有第一丝杆,所述第一伺服电机的输出轴贯穿第二固定板且与第一丝杆通过联轴器固定连接,所述第一固定板与第二固定板的顶部远离第一丝杆的一端之间固定连接有第一滑杆,所述第一丝杆的外侧螺纹连接有滑板,所述滑板与第一滑杆滑动连接,所述滑板的顶部与顶板的底部滑动连接。

[0007]

作为优选,所述升降机构包括第一安装板,所述滑板的顶部靠近机床的一侧且位于第一丝杆的下方固定连接有第一安装板,所述滑板的底部靠近机床的一侧固定连接有第二安装板,所述第二安装板底部的一端固定安装有第二伺服电机,所述第一安装板与第二安装板的一端之间转动连接有第二丝杆,所述第二伺服电机的输出轴贯穿第二安装板且与第二丝杆通过联轴器固定连接,所述第一安装板与第二安装板远离第二丝杆的一端之间固定连接有第二滑杆,所述第二丝杆的外侧螺纹连接有滑块,所述滑块远离第二丝杆的一端与第二滑杆滑动连接。

[0008]

作为优选,所述旋转夹持机构包括横板,所述滑块的底部固定连接有l型结构的横板,所述横板的底部远离滑块的一端固定连接有第一限位板,所述横板的底部且位于第一限位板的一侧固定连接有第二限位板,所述第二限位板的外侧固定安装有第三伺服电机,所述第一限位板与第二限位板之间转动连接有夹持盒,所述第三伺服电机的输出轴贯穿第二限位板且与夹持盒的外侧固定连接,所述夹持盒的顶部固定安装有气缸,所述气缸的活塞杆延伸至夹持盒的内部且固定连接有推块,所述夹持盒内壁的两侧均固定连接有回位弹簧,两个所述回位弹簧相靠近的一端均固定连接有滑动块,所述滑动块均与夹持盒的内壁滑动连接,所述夹持盒的底部开设有滑槽,所述滑动块的底部均固定连接有夹持板,所述夹持板的底部均贯穿滑槽延伸至夹持盒的底部,所述夹持板均与滑槽滑动连接,两个所述夹持板相靠近的一侧均固定连接有橡胶垫。

[0009]

作为优选,所述滑板顶部的一端开设有与第一丝杆相互配合的螺纹孔,所述滑板的顶部远离螺纹孔的一端开设有与第一滑杆相互配合的通孔。

[0010]

作为优选,所述推块的两端与滑动块的顶部均设置有相互配合的斜面,且所述推块两端的斜面均与对应的滑动块底部的斜面滑动连接。

[0011]

作为优选,所述第一伺服电机、第二伺服电机、第三伺服电机、气缸均与控制面板电性连接。

[0012]

作为优选,所述底座底部的四角均固定连接有支撑脚。

[0013]

作为优选,所述防护门的外侧设置有可视窗,所述防护门的外侧且位于可视窗的一侧开设有凹槽把手。

[0014]

本发明的有益效果是:本发明结构紧凑,操作简单便捷,实用性强,通过设置旋转夹持机构,能够对需要进行钻孔攻牙的工件进行夹持,同时通过在机床的外侧设置横向移动机构与升降机构相互配合,能够带动旋转夹持机构与工件进行横向移动与升降,从而能够快速的将工件送入机床的设备进行加工,进而极大的提高了加工效率。

[0015]

附图说明:为了易于说明,本发明由下述的具体实施及附图作以详细描述。

[0016]

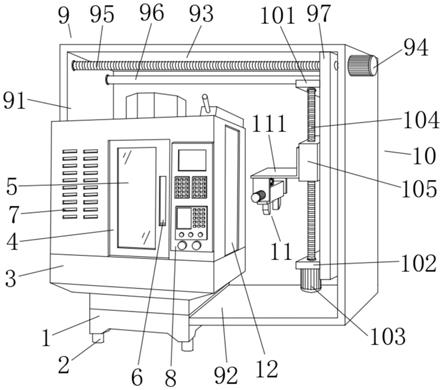

图1是本发明整体结构示意图;图2是本发明升降机构结构示意图;图3是本发明旋转夹持机构夹紧状态示意图;图4是本发明旋转夹持机构张开状态示意图。

[0017]

图中:1、底座;2、支撑脚;3、机床;4、防护门;5、可视窗;6、凹槽把手;7、散热孔;8、控制面板;9、横向移动机构;91、第一固定板;92、第二固定板;93、顶板;94、第一伺服电机;95、第一丝杆;96、第一滑杆;97、滑板;98、螺纹孔;99、通孔;10、升降机构;101、第一安装板;102、第二安装板;103、第二伺服电机;104、第二丝杆;105、滑块;106、第二滑杆;11、旋转夹持机构;111、横板;112、第一限位板;113、第二限位板;114、第三伺服电机;115、夹持盒;116、气缸;117、推块;118、回位弹簧;119、滑动块;1110、滑槽;1111、夹持板;1112、橡胶垫;12、上料口。

[0018]

具体实施方式:如图1-4所示,本具体实施方式采用以下技术方案:实施例:

一种高精钻孔攻牙加工中心,包括底座1,所述底座1的顶部固定安装有机床3,所述机床3的外侧滑动连接有防护门4,通过防护门4便于更好的打开机床3;所述机床3的外侧且位于防护门4的一侧等距开设有散热孔7,通过散热孔7便于更好的进行散热;所述机床3的外侧远离散热孔7的一端固定安装有控制面板8,所述机床3的外部与控制面板8相邻的一侧开设有上料口12,通过上料口12便于更好的进行上料操作;所述机床3的顶部设置有横向移动机构9,所述横向移动机构9的外侧设置有升降机构10,所述升降机构10的外侧设置有旋转夹持机构11。

[0019]

其中,所述横向移动机构9包括第一固定板91,所述机床3的顶部远离上料口12的一端固定连接有第一固定板91,所述底座1的底部且位于上料口12的下方固定连接有l型结构的第二固定板92,所述第一固定板91与第二固定板92的顶部之间固定连接有顶板93,所述第二固定板92的顶部远离第一固定板91的一侧固定安装有第一伺服电机94,所述第一固定板91与第二固定板92的顶部之间转动连接有第一丝杆95,所述第一伺服电机94的输出轴贯穿第二固定板92且与第一丝杆95通过联轴器固定连接,所述第一固定板91与第二固定板92的顶部远离第一丝杆95的一端之间固定连接有第一滑杆96,所述第一丝杆95的外侧螺纹连接有滑板97,所述滑板97与第一滑杆96滑动连接,所述滑板97的顶部与顶板93的底部滑动连接,通过第一伺服电机94带动第一丝杆95转动,从而带动滑板97在第一滑杆96的外侧滑动,进而带动升降机构10与旋转夹持机构11进行横向移动。

[0020]

其中,所述升降机构10包括第一安装板101,所述滑板97的顶部靠近机床3的一侧且位于第一丝杆95的下方固定连接有第一安装板101,所述滑板97的底部靠近机床3的一侧固定连接有第二安装板102,所述第二安装板102底部的一端固定安装有第二伺服电机103,所述第一安装板101与第二安装板102的一端之间转动连接有第二丝杆104,所述第二伺服电机103的输出轴贯穿第二安装板102且与第二丝杆104通过联轴器固定连接,所述第一安装板101与第二安装板102远离第二丝杆104的一端之间固定连接有第二滑杆106,所述第二丝杆104的外侧螺纹连接有滑块105,所述滑块105远离第二丝杆104的一端与第二滑杆106滑动连接,通过第二伺服电机103带动第二丝杆104转动,从而带动滑块105在第二滑杆106的外侧滑动,进而带动旋转夹持机构11进行上下升降。

[0021]

其中,所述旋转夹持机构11包括横板111,所述滑块105的底部固定连接有l型结构的横板111,所述横板111的底部远离滑块105的一端固定连接有第一限位板112,所述横板111的底部且位于第一限位板112的一侧固定连接有第二限位板113,所述第二限位板113的外侧固定安装有第三伺服电机114,所述第一限位板112与第二限位板113之间转动连接有夹持盒115,所述第三伺服电机114的输出轴贯穿第二限位板113且与夹持盒115的外侧固定连接,所述夹持盒115的顶部固定安装有气缸116,所述气缸116的活塞杆延伸至夹持盒115的内部且固定连接有推块117,所述夹持盒115内壁的两侧均固定连接有回位弹簧118,两个所述回位弹簧118相靠近的一端均固定连接有滑动块119,所述滑动块119均与夹持盒115的内壁滑动连接,所述夹持盒115的底部开设有滑槽1110,所述滑动块119的底部均固定连接有夹持板1111,所述夹持板1111的底部均贯穿滑槽1110延伸至夹持盒115的底部,所述夹持板1111均与滑槽1110滑动连接,两个所述夹持板1111相靠近的一侧均固定连接有橡胶垫1112,通过气缸116推动推块117向下移动,从而推动两个滑动块119与夹持板1111张开,完成对工件的放置,相反通过气缸116带动推块117回位,从而使得两个滑动块119在回位弹簧

118的作用下回位,完成对工件的夹持,此外通过第三伺服电机114带动夹持盒115转动,从而更好的通过上料口12将工件放置在机床3的内部进行加工。

[0022]

其中,所述滑板97顶部的一端开设有与第一丝杆95相互配合的螺纹孔98,所述滑板97的顶部远离螺纹孔98的一端开设有与第一滑杆96相互配合的通孔99,通过在滑板97的顶部设置螺纹孔98与通孔99,便于更好的通过横向移动机构9控制滑板97进行横向移动。

[0023]

其中,所述推块117的两端与滑动块119的顶部均设置有相互配合的斜面,且所述推块117两端的斜面均与对应的滑动块119底部的斜面滑动连接,通过相互配合的斜面,使得推块117在移动的同时可以推动滑动块119进行移动。

[0024]

其中,所述第一伺服电机94、第二伺服电机103、第三伺服电机114、气缸116均与控制面板8电性连接,通过控制面板8便于更好的对设备整体进行控制。

[0025]

其中,所述底座1底部的四角均固定连接有支撑脚2,通过支撑脚2便于更好的对设备整体进行稳定放置。

[0026]

其中,所述防护门4的外侧设置有可视窗5,所述防护门4的外侧且位于可视窗5的一侧开设有凹槽把手6,通过可视窗5便于更好的观察机床3内部的加工情况,通过凹槽把手6便于更好的对防护门4进行打开与关闭。

[0027]

本发明的使用状态为:在使用时,首先将设备通过支撑脚2放置在指定的位置,然后将设备通电,同时将需要进行加工的工件放置在第二固定板92的顶部,然后通过控制面板8控制第一伺服电机94工作,带动第一丝杆95转动,从而带动滑板97在第一滑杆96的外侧滑动,进而带动升降机构10与旋转夹持机构11进行横向移动,同时控制第二伺服电机103工作,带动第二丝杆104转动,从而带动滑块105在第二滑杆106的外侧滑动,进而带动旋转夹持机构11进行上下升降,然后通过控制气缸116工作,推动推块117向下移动,从而推动两个滑动块119与夹持板1111张开,此时通过横向移动机构9与升降机构10之间的配合将两个夹持板1111移动至工件的两侧,然后通过气缸116带动推块117回位,从而使得两个滑动块119在回位弹簧118的作用下回位,完成对工件的夹持,此外通过第三伺服电机114带动夹持盒115转动,从而更好的通过上料口12将工件放置在机床3的内部进行加工,无需通过人工进行上料操作,方便实用。

[0028]

以上显示和描述了本发明的基本原理和主要特征和本发明的优点,本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内,本发明要求保护范围由所附的权利要求书及其等效物界定。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让