旋转电弧焊接机的制作方法

2021-01-29 14:01:03|

2021-01-29 14:01:03| 341|

341| 起点商标网

起点商标网

[0001]

本发明属于焊接设备领域,尤其涉及一种旋转电弧焊接机。

背景技术:

[0002]

旋转电弧焊接方法主要适用于小壁厚小管径类零件的连接,部分汽车零部件和手雷等军工产品,因其焊接效率高(每件约5-6秒)非常适合于大批量生产。因该项技术应用专业领域较强,因此很少被关注。现有的焊接设备主要是传统的焊接起弧采用接触器通断实现,该方法起弧噪音大,控制精度低,导致产品合格率低;另一方面顶锻采用普通液压方式顶锻,顶锻力控制精度较低,在电弧建立所需要的拉弧间隙控制重复性较差等缺陷。

技术实现要素:

[0003]

本发明的目的在于解决上述现有技术存在的缺陷,提供旋转电弧焊接机,能够达到焊接电流控制焊接电流设定精度1a,顶锻力控制精度0.1kn,拉弧间隙调整精度0.1mm,同轴度0.2mm。

[0004]

本发明采用如下技术方案:

[0005]

旋转电弧焊接机,由机床、接料框、焊接电源、控制系统、伺服电缸构成,接料框放置于机床一侧,正对机床的落料口,焊接电源为机床提供焊接电能,控制系统通过控制信号控制机床运动,伺服电缸为机床夹紧提供动力。

[0006]

所述的机床包括工作台、夹紧机构、顶锻机构、电磁组件、落料口、挡光组件。

[0007]

所述的夹紧机构包括夹紧机构固定座、夹头座、气缸、过渡法兰、绝缘衬垫、夹头、连杆。

[0008]

夹紧机构的夹紧机构固定座通过键配合安装在工作台上,气缸通过连杆与夹头相连,夹头通过夹头座、绝缘衬垫安装在固定座上,夹头安装在夹头座内,并且夹头座内安装有弹簧,夹头一端安装有过渡法兰。

[0009]

与夹紧机构对应的顶锻机构包括移动机构、导向机构、伺服电缸组件,导向机构由导向轴与导向轴套构成,伺服电缸组件由伺服电缸和电缸固定座构成。

[0010]

导向机构的导向轴一端安装在夹紧机构固定座上,另一端安装在伺服电缸组件的电缸固定座上,移动机构通过导向轴承安装在导向轴上,移动机构通过螺栓与伺服电缸组件的伺服电缸相连。

[0011]

电磁组件安装在工作台上,包括感应线圈与导磁板;感应线圈套装在导磁板上一端;导磁板中间的孔可以通过工件;电磁组件产生焊接电弧,用焊接电弧在磁场作用下沿工件断面形成高速旋转运动的环状电弧,电弧热对工件焊接断面迅速加热达到熔融状态。

[0012]

挡光组件,包括挡光罩和挡光罩扣件,挡光罩通过挡光罩扣件安装在移动机构上;

[0013]

本发明进一步的技术方案是,所述的夹头实现对工件的夹持,与夹头座配合实现对工件的夹紧,同时能实现导电和导热的作用,能够承受顶锻力的冲击。

[0014]

本发明进一步的技术方案是,所述的导向机构配置有注油器。

[0015]

本发明进一步的技术方案是,所述的焊接电源采用标准下降外特性焊接电源,具有总线控制通讯模块,其输出正负两端分别连接到夹头座上,其控制通讯模块与控制系统连接,通过控制系统实现对焊接电源的电参数调节和启停控制。

[0016]

本发明进一步的技术方案是,所述的控制系统为带触摸屏的plc。

[0017]

本发明进一步的技术方案是,所述的工作台上,与顶锻机构运动平行方向,加工有一条直线导轨安装槽,直线导轨安装于直线导轨安装槽内,同轴度测量仪表安装在直线导轨滑块上。

[0018]

本发明进一步的技术方案是,所述的气缸、过渡法兰、夹头座通过定位销/装配止口保证了与顶锻机构的同轴度。

[0019]

所述的夹头采用瓜瓣式结构,外部有用于配合的锥型面,内部有用于夹持工件的异型面。

[0020]

本发明的有益效果:

[0021]

本发明主要采用基于plc控制系统的总线控制实现对焊接电源的输出控制和参数设定,基于数字化的控制技术实现对焊接过程中电参数的稳定控制,起弧噪声小,另一方面利用伺服电缸组件控制实现对顶锻力的精确控制,利用同轴度检测手段实现对夹头的同轴度检测,因此从多方面解决设备的精细化控制和重复工作的一致性,保证了设备运行的稳定性和可靠性,从而提高产品的合格率。

[0022]

本发明的焊接产品合格率可以达到98%以上,控制手段明显优于现有设备技术。

[0023]

本发明的旋转电弧焊接机主要由旋转电弧焊接机床、旋弧焊接电源、控制系统等构成,自动化程度高,焊接质量好,焊接效率高、操作方便。

附图说明

[0024]

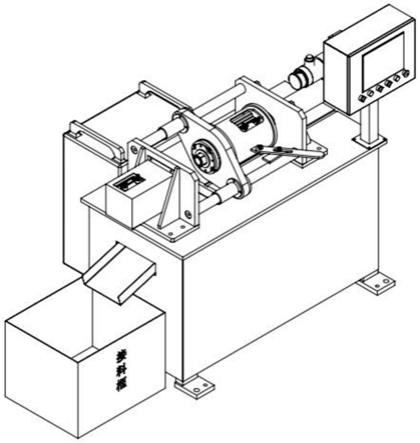

图1(a)-图1(b)为本发明的结构示意图;

[0025]

图2为本发明的夹紧机构结构示意图;

[0026]

图3为本发明的夹头结构示意图;

[0027]

图4为本发明的顶缎机构结构示意图;

[0028]

图5为本发明挡光组件结构示意图;

[0029]

图6为本发明电磁组件结构示意图;

[0030]

图7为焊接工件上部结构示意图;

[0031]

图8为焊接工件下部结构示意图;

[0032]

图9为焊接工件组合结构示意图。

[0033]

图中:

[0034]

101-工作台、102-夹紧机构、103-顶锻机构、104-电磁组件、105-落料口、106-挡光组件;

[0035]

1020-夹紧机构固定座、1021-夹头座、1022-气缸、1023-过渡法兰、1024-绝缘衬垫、1025-夹头、1026-连杆;

[0036]

1030-移动机构、1031-导向机构、1032-伺服电缸组件、1034-移动机构;

[0037]

1060-挡光罩、1061-挡光罩扣件。

具体实施方式

[0038]

为使本发明的目的、技术方案和优点更加清楚,下面本发明中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0039]

实施例1

[0040]

如图1(a)-图1(b)所示,本发明的旋转电弧焊接机,由机床、接料框、焊接电源、控制系统、液压系统构成,接料框放置于机床一侧,正对机床的落料口105,焊接电源为机床供电,控制系统通过控制信号控制机床运动,液压系统为机床夹紧提供动力。

[0041]

整个旋转电弧焊接机整体尺寸为长3m,宽2m,高2m。

[0042]

所述的机床包括工作台101、夹紧机构102、顶锻机构103、电磁组件104、落料口105、挡光组件106。

[0043]

工作台101由型材焊接而成,型材经过消除应力、退火处理,台面精加工后作为其他组件和机构的安装基准,表面喷漆处理,可将工作台101下部空间充分利用,用作电气元件安装柜。

[0044]

如图2所示,所述的夹紧机构102包括夹紧机构固定座1020、夹头座1021、气缸1022、过渡法兰1023、绝缘衬垫1024、夹头1025、连杆1026。

[0045]

夹紧机构102的夹紧机构固定座1020通过键配合安装在工作台101上,气缸1022通过连杆1026与夹头1025相连,夹头1025通过夹头座1021、绝缘衬垫1024安装在固定座1020上,夹头1025安装在夹头座1021内,并且夹头座1021内安装有弹簧,夹头1025一端安装有过渡法兰1023。

[0046]

当气缸1022活塞杆收回时带动夹头1025往左侧移动,夹头1025在夹头座1021内锥面限制作用下收紧将工件夹紧,当需要释放工件时,气缸1022活塞杆伸出,夹头1025在夹头座1021内弹簧的作用下往右运动,夹头1025不再受夹头座1021内锥面限制而松开,同时夹头1025内的连杆1026在气缸活塞的作用下顶出工件。

[0047]

夹头1025采用60si2mn材料制作,夹紧机构102中夹头座1021采用cr12制作,绝缘材料采用耐热高绝缘性能好的fr4或g10环氧板制作。

[0048]

固定座1020与机床工作台101之间采用键配合固定安装,保证左右两侧夹紧机构102在一条中心线上,过渡法兰1023、夹头座1021、固定座1020之间通过环形定位止口保证同轴度。

[0049]

所述的夹头1025采用瓜瓣式结构,外部有用于配合的锥型面,内部有用于夹持工件的异型面。

[0050]

夹头座1021和夹头1025之间通过锥面配合保证同轴度。

[0051]

如图3、4所示,与夹紧机构102对应的顶锻机构103包括移动机构1030、导向机构1031、伺服电缸组件1032,导向机构1031由导向轴与导向轴套构成,伺服电缸组件1032由伺服电缸和电缸固定座构成,导向机构1031的导向轴一端安装在夹紧机构102固定座1020上,另一端安装在伺服电缸组件的电缸固定座上,移动机构1030通过导向轴套安装在导向轴上,移动机构1030通过螺栓与伺服电缸组件1032的伺服电缸相连。

[0052]

焊接前,手工将左侧工件放入左侧夹紧机构102的夹头1025内,通过操作左侧工件

被夹紧,手工将右侧工件放入右侧夹紧机构102的夹头1025内,通过操作右侧工件被夹紧。

[0053]

焊接时右侧工件通过导向机构1031实现精密导向,顶锻机构1032通过伺服电缸组件1032带动移动机构1030实现顶锻,导向机构1031采用轴套配合,配置自动注油器,导向机构1031采用直线轴承实现精密导向,导向轴上安装风琴式伸缩护套,保护导向轴。

[0054]

焊接完成后,因左右侧工件通过焊接已经连接成一个整体成品,因此通过操作夹紧机构102的气缸1022使其活塞杆回退,从而使夹头1025松开,工件不再被夹头1025约束,在重力作用下自行坠落,从而实现焊接成品自动落料。

[0055]

伺服电缸性能参数见下表:

[0056][0057]

如图6所示,电磁组件104安装在工作台上,包括感应线圈与导磁板,感应线圈套装在导磁板上一端;导磁板中间的孔可以通过工件;

[0058]

电磁组件104通过感应线圈与导磁板在焊接电弧区域形成一个电磁场,电弧在磁场作用下形成旋转电弧,旋转电弧使得沿工件圆环周边形成加热环。

[0059]

电磁组件104的作用是该焊接方法的关键组件,电磁组件104的参数为0-2000安匝可调,采用电压调节方式实现对磁场强度的调节。电压调节采用电动调压器方式。为了配合工艺调试电磁组件104安装位置可调整。

[0060]

焊接过程中若单点起弧则形成单一环状电弧,若多点起弧则形成多个环状电弧;不论单环还是多环,焊接电流不变,热输入基本不变,热功率基本不变,焊接质量的稳定性能够得到保证。

[0061]

系统采用自动落料方式,焊接完成后两边的夹头1025自动将工件松开,在重力作用下自动下落,通过落料通道工件自动滚落到接料框2中,落料口105高度距离地面400-450mm。

[0062]

如图5所示,挡光组件106,包括挡光罩1060和挡光罩扣件1061,挡光罩1060通过挡光罩扣件1061安装在移动机构1030上,焊接部位采用挡光罩1060封闭设计,能有效阻挡焊接弧光。

[0063]

当调试时通过挡光罩扣件1061和移动机构1030分离,挡光罩1060不移动便于观察,正常焊接时,通过挡光罩扣件1061将挡光罩1060与移动机构1030联动,从而实现挡弧光的目的,同时不影响上料。

[0064]

本发明进一步的技术方案是,所述的夹头1025能实现对工件的夹持,与夹头座1021配合实现对工件的夹紧,同时能实现导电和导热的作用,能够承受顶锻力的冲击。

[0065]

本发明进一步的技术方案是,所述的导向机构1031中导向轴套配置有注油器。

[0066]

本发明进一步的技术方案是,所述的焊接电源采用标准下降外特性焊接电源,具有总线控制通讯模块,其输出正负两端分别连接到夹头座1021上,其控制通讯模块与控制系统连接,通过控制系统实现对焊接电源的电参数调节和启停控制。

[0067]

本发明的旋转电弧焊接机,电源采用igbt模块作为逆变器,并利用先进的线路原理和控制方式,从而使该机具有效率高、空载损耗小、输出电流稳定,节能、节材、高稳定、高可靠、快速等特点。

[0068]

本发明的旋转电弧焊接机电源专门为旋弧焊接方式定制的焊接电源,焊接时,设有焊接电流缓升/缓降连续可调功能。起弧方式为接触起弧。机内电子线路保证了良好的起弧和熄弧性能,具有引弧容易,电弧热集中等特点。

[0069]

本发明的旋转电弧焊接机电源具有电网电压波动自动补偿功能,以保证焊接电流的稳定。通过通讯方式实现对焊接电流的设定和读取实时焊接电流。实现数字化控制,从而得到精确的焊接电流输出和真时的焊接电流显示,同时便于系统集成。

[0070]

旋转电弧焊接机电源使用环境为:

[0071]

a、周围环境空气温度范围

[0072]

在焊接时-10℃~+40℃

[0073]

在运输和存储过程中-20℃~+55℃

[0074]

b、空气相对湿度

[0075]

在40℃时≤50%

[0076]

在20℃时≤90%

[0077]

c、周围空气中的灰尘、酸、腐蚀性气体或物质等不超过正常含量。

[0078]

d、海拔高度不超过1000m。

[0079]

e、周围风速≤1m/s

[0080]

f、焊接电源倾斜度≤10

°

[0081]

g、供电电源品质

[0082]

(1)三相380v的标准正弦波,频率50/60hz

[0083]

(2)三相电压不平衡度≤5%

[0084]

h、外壳防护等级ip21s

[0085]

该产品不宜在雨中使用

[0086]

i、禁止将该焊接电源作管道解冻之用

[0087]

技术参数为:

[0088]

[0089][0090]

本发明进一步的技术方案是,所述的控制系统为带触摸屏的plc。

[0091]

控制系统作为本设备的关键组件,系统上料、夹紧、对中、起弧、焊接、顶锻、落料等过程均需要通过控制系统来完成,主控制系统采用plc作为控制核心,触摸屏作为人机信息交互界面。

[0092]

控制的流程如下:

[0093]

人工上料

→

送料顶正

→

(上、下壳)分别夹紧

→

启动焊接

→

拉间隙

→

激磁

→

起弧

→

电弧旋转加热(定时)

→

停止焊接

→

顶锻压紧

→

消磁

→

右夹头松开、返回

→

顶锻气缸复位

→

左侧夹头松开、顶料、落料

→

拉间隙气缸复位

→

转下一工作循环。

[0094]

控制系统实现对焊接过程参数的设定;焊接电流、顶锻力、顶锻时间、激磁电流。拉弧间隙等焊接过程参数可以实时显示、存储。该系统具有故障报警功能,当系统出现功能性错误时,系统停止工作,在控制面板上会提示故障位置,便于维修处理。

[0095]

plc选用西门子公司产品。plc按总点数各预留输入输出点20%及相应输出硬件的安装控件,要求低压电器选用施耐德公司产品,其它一般电气元件采用国内优质知名品牌。

[0096]

plc程序有详细的注释,包括符号地址、块功能、程序段功能注释等,以便于设备的调试和维修。控制系统采用标准通讯接口,开放通信协议。

[0097]

触摸屏规格为10.4吋真彩触摸屏,主要用于各种操控界面的设置与显示,具有当日工件计数、累积总数、运行时间和清零功能。

[0098]

控制系统内设置有日光照明灯和换气通风装置,系统内元件布局美观、合理、检修工件大,系统具有完备的各种电气线路保护功能。系统内配备五孔3组检修插座排(220v/10a)1个。

[0099]

控制系统底部设置有槽钢支架,便于安装和固定。

[0100]

各操作按钮及指示灯等设有永久性中文标识,便于操作,要求所有的电气设备必须可靠接地,符合安全规范标准。

[0101]

本发明进一步的技术方案是,所述的工作台上,与顶锻机构103运动平行方向,加工有一条直线导轨安装槽,直线导轨安装于直线导轨安装槽内。

[0102]

本装置产品质量的控制

[0103]

同轴度控制

[0104]

1.在设计方面:机床夹紧机构的固定座1020与顶锻机构的移动机构1030均安装有定位键槽,气缸1022、过渡法兰1023、与夹头座1021之间通过定位销或者装配止口保证夹紧机构102和顶锻机构103的同轴度。

[0105]

2.在加工方面:所有关键零部件焊接后需要进行退火处理,采用数控车床、铣床、磨床、加工中心等进行紧密加工,保证加工精度。

[0106]

测量检测:制作辅助定位用检测治具,用于定期对同轴度的检测。

[0107]

防止工件装夹时易脱落

[0108]

由于工件呈球面状,易掉落,采用液压夹紧方式,当工件放入瞬间通过低压供油让夹紧气缸1022实现对工件的预夹紧,其目的可以防止工件的脱落,另一方面在合模的初始状态因对工件的夹紧力不够大,利于工件两个半球进行自动找正。

[0109]

本发明进一步的技术方案是,所述的工作台1上,与顶锻机构103运动平行方向,加工有一条直线导轨安装槽,直线导轨安装于直线导轨安装槽内。

[0110]

主机同轴度检测

[0111]

在旋转电弧焊接机的工作台101台面上加工一条与轴线平行的直线导轨安装槽,直线导轨安装在槽内,滑块上安装千分表座,同时定制一个与工件关键尺寸一致的样件,检测时将样件安装在夹头上并夹紧,利用千分表实现对样件的同轴度检测,从而达到检测机床同轴度的目的。

[0112]

拉弧间隙调整及检测

[0113]

拉弧间歇通过伺服电机技术实现,拉弧间隙时通过激光位移传感器检测移动机构的位移量,利用plc控制技术伺服电机转速控制从而达到精确控制顶锻缸的回退行程从而达到调整拉弧间隙的目的,间隙调整范围1.5-2mm,调整精度小于等于0.1mm。

[0114]

运行过程中在机床上安装有激光位移传感器,用于对拉弧间隙的精确测量,并通过控制系统实现对拉弧间歇的数字化显示。

[0115]

位移检测采用非接触式激光方式,精度高,抗干扰能力强,接触式传感器随着时间的推移会存在磨损和精度下降的问题,激光传感器有效的规避这些问题,同时结构设计时最佳保护罩实现对光路系统的有效保护,防止灰尘进入影响测量误差,位移传感器型号为:hg-c1050l,测量中心距离和测量范围50

±

4mm,重复精度0.02mm。

[0116]

实施例

[0117]

采用本装置焊接产品如图7-9所示工件,工件参数为:

[0118]

工件厚度:2.5mm、工件直径:48mm、焊接材料:q235-a

[0119]

焊接工艺分析:

[0120]

焊接工艺:电磁场中的旋转电弧焊。

[0121]

焊接方式:手上上料,设备按照预先设定好的焊接工艺流程和规范参数,自动完成焊接并自动落料。

[0122]

焊接前准备:

[0123]

焊接前清理:焊接前应清理工件表面,应无水锈、夹杂、铁末及油污。

[0124]

设计、制造依据

[0125]

焊后上、下壳体同轴度≤φ0.6mm,焊缝均匀。

[0126]

上、下壳体焊接后应满足6m跌落试验、打密试验、夹卡试验要求。

[0127]

6m跌落试验后的壳体进行气密性检测试验,在0.015mpa的大气压力下保持30s,密封不漏气。夹卡试验要求为壳体在0.5-0.6mpa的加持力下无崩裂声与裂纹出现。

[0128]

动力电源(三相四线制):380v

±

10%,50hz

±

5%。

[0129]

设备工作环境:5℃~35℃,相对湿度≤85%。

[0130]

行吊起吊重量:3000kg。

[0131]

工作制度:三班制/天。

[0132]

节拍分析:

[0133][0134]

由上表可知:单件焊接周期时间为10s。

[0135]

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让