冲压机顶出机构的制作方法

2021-01-29 14:01:07|

2021-01-29 14:01:07| 210|

210| 起点商标网

起点商标网

[0001]

本发明涉及冲压机技术领域,尤其是一种冲压机顶出机构。

背景技术:

[0002]

冲压机是一种结构精巧的通用性压力机,具有用途广泛,生产效率高等特点,压力机可广泛应用于切断、冲孔、落料、弯曲、铆合和成形等工艺。通过对金属坯件施加强大的压力使金属发生塑性变形和断裂来加工成零件,机械压力机工作时由电动机通过三角皮带驱动大皮带轮(通常兼作飞轮),经过齿轮副和离合器带动曲柄滑块机构,使滑块和凸模直线下行,机械压力机在锻压工作完成后滑块程上行,离合器自动脱开,同时曲柄轴上的自动器接通,使滑块停止在上止点附近。冲压机工作台上工件模具的正下方设置有用于将冲压完成的工件顶出的顶出机构,现有工作台内的顶出机构普遍采用凸轮杠杆结构,而凸轮杠杆结构复杂,成本高,急需一种结构简单,成本低廉的,可以手动操作出料的机构来适应小规模的冲压出料。

技术实现要素:

[0003]

为了克服现有的上述的不足,本发明提供了一种冲压机顶出机构,通过设置在模具两侧带弹簧的撑杆来解决问题。

[0004]

本发明解决其技术问题所采用的技术方案是:一种冲压机顶出机构,设置在模具型腔的正下方,包括顶杆、支撑座和弹性支撑杆,顶杆垂直设置在支撑座的上表面,模具型腔通过其两侧的弹性支撑杆架设在顶杆上方,模具型腔底部对应开设有可供顶杆穿过的顶出孔。

[0005]

进一步的,模具型腔两侧对称设置有用于固定弹性支撑杆的安装板,弹性支撑杆贯穿安装板,安装板水平设置,安装板的外侧面设置有施力压板。

[0006]

进一步的,弹性支撑杆包括撑杆和弹簧,弹簧套设在安装板和支撑座之间的撑杆上。

[0007]

进一步的,安装板的下表面设置有用于模具型腔限位的锁止件。

[0008]

进一步的,锁止件为可绕安装板底部销轴转动的扣板,弹性支撑杆的外表面均匀开设有与扣板相适配的环形扣槽。

[0009]

进一步的,顶出孔和顶杆对应设置有三组,顶杆等间隔焊接固定在支撑座上。

[0010]

本发明的有益效果是,通过弹性支撑杆的设置实现模具型腔的人工顶出料,方便快捷,并且通过扣板和环形扣槽的配合对模具型槽进行锁紧,降低成本,出料稳定。

附图说明

[0011]

下面结合附图和实施例对本发明进一步说明。

[0012]

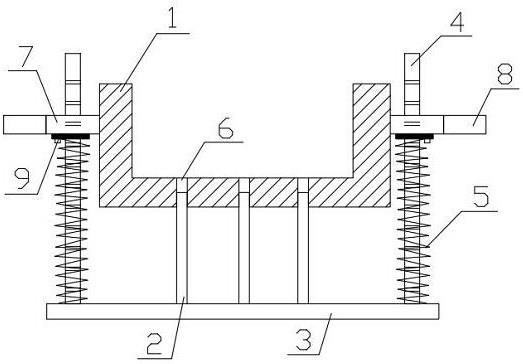

图1是本发明的结构示意图;图2是本发明的锁止件示意图。

[0013]

图中1.模具型腔,2.顶杆,3.支撑座,4.撑杆,5.弹簧,6.顶出孔,7.安装板,8.施力压板,9.锁止件。

具体实施方式

[0014]

如图1是本发明的结构示意图,一种冲压机顶出机构,设置在模具型腔1的正下方,包括顶杆2、支撑座3和弹性支撑杆,顶杆2垂直设置在支撑座3的上表面,模具型腔1通过其两侧的弹性支撑杆架设在顶杆2上方,模具型腔1底部对应开设有可供顶杆2穿过的顶出孔6。

[0015]

模具型腔1两侧对称设置有用于固定弹性支撑杆的安装板7,弹性支撑杆贯穿安装板7,安装板7水平设置,安装板7的外侧面设置有施力压板8。安装板7和施力压板8焊接固定成一体,安装板7则通过焊接方式固定在型腔外或者通过螺栓可拆卸设置在型腔外。

[0016]

使用时,通过安装板7底部的锁止件9与撑杆4外表面的扣槽配合,对型腔位置进行纵向调整和限位锁紧,通过锁止件9将型腔锁止后,进行冲压操作,冲压完成后,将锁止件9松开,手动下压施力压板8,将顶杆2穿过顶出孔6进入型腔,从而将工件顺利顶出。

[0017]

弹性支撑杆包括撑杆4和弹簧5,弹簧5套设在安装板7和支撑座3之间的撑杆4上。安装板7可沿撑杆上下调节,并且在弹簧5作用下回弹。

[0018]

顶出孔6和顶杆2对应设置有三组,顶杆2等间隔焊接固定在支撑座3上。顶杆2直径与顶出孔6内径相同,使得顶杆2可在顶出孔6内穿过。

[0019]

安装板7的下表面设置有用于模具型腔1限位的锁止件9。通过锁止件9实现型腔的限位,冲压时锁止,冲压完成后解锁。

[0020]

如图2所示,锁止件9为可绕安装板7底部销轴转动的扣板,弹性支撑杆的外表面均匀开设有与扣板相适配的环形扣槽。

[0021]

环形扣槽为等间隔开设在撑杆4外表面的凹槽圈,便于卡设扣板,限制施力压板8下压,从而对模具型腔1的位置进行限位固定,待型腔内的工件加工完成后,将扣板从扣槽内转出,然后手动下压施力压板8,顶杆2从顶出孔6内伸入型腔,将冲压完成的工件顶出。

[0022]

以上说明对本发明而言只是说明性的,而非限制性的,本领域普通技术人员理解,在不脱离所附权利要求所限定的精神和范围的情况下,可做出许多修改、变化或等效,但都将落入本发明的保护范围内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让