一种立式铝单板开槽机的制作方法

2021-01-29 14:01:23|

2021-01-29 14:01:23| 473|

473| 起点商标网

起点商标网

[0001]

本发明涉及铝板开槽设备技术领域,具体涉及一种立式铝单板开槽机。

背景技术:

[0002]

铝塑板干挂施工过程中,需要对铝单板进行开槽加工,立式铝单板开槽机是一种常见的铝单板开槽设备。

[0003]

一种常见的铝板开槽机如中国发明专利cn203495308u所示,该铝板开槽机工作时,首先将铝板放置在机架的斜面上;将左右移动滑座上的切刀座沿着横向移动导轨左右移动到合适的位置,然后切刀座沿着左右移动滑座上下移动,到达铝板的位置;当需要横向开槽时,转动调整开槽装置的方向使其铣刀横向开槽,当需要竖向开槽时,转动调整开槽装置的方向使其铣刀纵向开槽。

[0004]

该铝板开槽机无论是横向开槽、竖向开槽还是横向开槽和竖向开槽之间的转换,都需要通过人工完成,其自动化程度低,开槽效率和加工精度低,工人挠度强度大,人工成本高。

技术实现要素:

[0005]

针对现有技术中的缺陷,本发明提供了一种立式铝单板开槽机,以实现自动化铝单板开槽加工。

[0006]

本发明提供了一种立式铝单板开槽机,包括:机架,所述机架的前侧设置有倾斜的支撑架,机架上下相对设置有两条横向导轨;滑架,所述滑架设于所述支撑架的正前方,并滑动安装于两条所述横向导轨上,滑架上设有平行于所述支撑架的竖向导轨;第一伺服驱动机构,所述第一伺服驱动机构用于驱动所述滑架沿所述横向导轨滑移;机头座,所述机头座滑动安装于所述竖向导轨上;第二伺服驱动机构,所述第二伺服驱动机构用于驱动所述机头座沿所述竖向导轨滑移;机头箱,所述机头箱转动安装于所述机头座上,且机头箱与机头座相对转动的轴垂直于所述支撑架;第三伺服驱动机构,所述第三伺服驱动机构用于驱动所述机头箱相对于所述机头座转动;切刀座,所述切刀座沿轴向伸缩滑动安装于所述机头箱靠近支撑架的一端,切刀座上安装有开槽装置;第四伺服驱动机构,所述第四伺服驱动机构用于驱动所述切刀座沿轴向伸缩以进退刀。

[0007]

进一步地,所述横向导轨包括上导轨和下导轨,所述上导轨的上侧设有一条挂轨,所述滑架的上下两端分别设有上支架和下支架,所述上支架的末端设有悬挂梁,所述悬挂梁上设有与所述挂轨适配的挂槽,所述下支架的末端安装有支撑在所述下导轨前侧的滚轮。

[0008]

进一步地,所述第一伺服驱动机构包括安装于所述下导轨的背侧且齿面朝下的第一齿条、啮合于所述第一齿条的第一齿轮、以及用于驱动所述第一齿轮转动的第一伺服电机,所述悬挂梁的背侧设有一向下延伸的安装板,所述第一伺服电机固定安装于所述安装板的上。

[0009]

进一步地,所述竖向导轨的侧面设置有两条工形轨,所述机头座的侧部滑动安装于两所述工形轨上。

[0010]

进一步地,所述第二伺服驱动机构包括安装于所述竖向导轨正面的第二齿条、啮合于所述第二齿条的第二齿轮、以及固定安装于所述机头座上并用于驱动所述第二齿轮转动的第二伺服电机,所述第二齿条的齿面朝向所述机头座的一侧。

[0011]

进一步地,所述机头座的侧部设有垂直连接的第一支撑面和第二支撑面,所述第一支撑面平行于所述竖向导轨并垂直于所述支撑架,所述第二支撑面垂直于所述竖向导轨和支撑架,所述机头箱上设有两个安装座,两个所述安装座分别通过转轴安装于所述第一支撑面和第二支撑面交接处的两端,使得机头箱可在第一支撑面和第二支撑面之间摆动。

[0012]

进一步地,所述第三伺服驱动机构包括第一伺服气缸,所述第一伺服气缸的两端分别铰接于所述机头座和机头箱。

[0013]

进一步地,所述第四伺服驱动机构包括第二伺服气缸,所述第二伺服气缸的两端分别铰接于所述机头箱和切刀座。

[0014]

进一步地,所述切刀座靠近所述支撑架的一侧设有容纳槽,所述开槽装置包括切刀盘和主电机,所述切刀盘设于所述容纳槽内,并部分伸出该容纳槽,所述主电机固定安装在所述切刀座上,所述切刀盘同轴固定于所述主电机的输出轴上;还包括开槽深度限位调节机构,所述开槽深度限位调节机构包括转动杆、限位轮、调节螺杆和螺杆固定座,所述转动杆的中部通过销轴安装于所述切刀座上,所述限位轮贴近于所述切刀盘的侧面并安装于所述转动杆的一端,所述调节螺杆安装于所述螺杆固定座,调节螺杆的一端铰接于所述转动杆的另一端。

[0015]

进一步地,所述支撑架的底部设置有若干组托料组件,每组所述托料组件包括沿横向延伸的滑轨以及滑动安装于所述滑轨上的托料座。

[0016]

本发明的有益效果体现在:使用时,将铝单板放置在支撑架上,通过控制第一伺服驱动机构驱动滑架平移、第二伺服驱动机构驱动机头座滑移,使得开槽装置达到铝单板切割位置,铝单板横向开槽时,控制第三伺服驱动机构驱动机头箱摆动至开槽装置横向开槽,然后控制第四伺服驱动机构驱动切刀座进刀,再控制第一伺服驱动机构驱动滑架横移,从而带动开槽装置横向平移开槽,铝单板竖向开槽时,控制第三伺服驱动机构驱动机头箱摆动至开槽装置竖向开槽,然后控制第四伺服驱动机构驱动切刀座进刀,再控制第二伺服驱动机构驱动机头座竖向移动,从而带动开槽装置竖向平移开槽。因此,本申请可通过数控程序控制第一伺服驱动机构、第二伺服驱动机构、第三伺服驱动机构和第四伺服驱动机构配合动作,自动完成铝单板横向开槽、竖向开槽以及开槽装置的摆动,实现了自动化铝单板开槽加工,大幅度提高了产能和效率,保证了加工工艺要求精度,极大改善工人劳动强度,降低人工成本。

附图说明

[0017]

为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍。在所有附图中,类似的元件或部分一般由类似的附图标记标识。附图中,各元件或部分并不一定按照实际的比例绘制。

[0018]

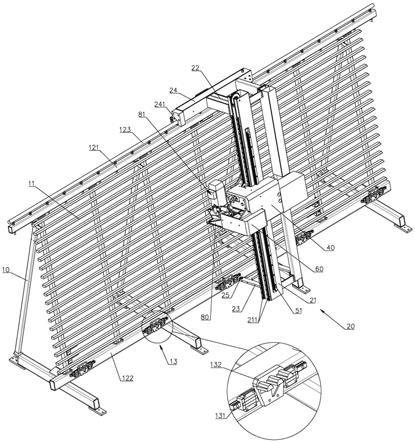

图1为本发明实施例的结构示意图;

[0019]

图2为图1的侧视图;

[0020]

图3为本发明实施例的滑架总成和机头总成的结构示意图

[0021]

图4为本发明实施例的机头总成的结构示意图。

[0022]

附图中,10-机架;11-支撑架;121-上导轨;122-下导轨;123-挂轨;124-安装板;13-托料组件;131-滑轨;132-托料座;20-滑架;21-竖向导轨;211-工形轨;22-上支架;23-下支架;24-悬挂梁;241-挂槽;25-滚轮;31-第一齿条;32-第一齿轮;33-第一伺服电机;40-机头座;41-第一支撑面;42-第二支撑面;51-第二齿条;60-机头箱;61-安装座;62-转轴;71-第一伺服气缸;80-切刀座;81-开槽装置;811-切刀盘;812-主电机;813-容纳槽;82-开槽深度限位调节机构;821-转动杆;822-限位轮;823-调节螺杆;824-螺杆固定座;825-销轴;91-第二伺服气缸。

具体实施方式

[0023]

下面将结合附图对本发明技术方案的实施例进行详细的描述。以下实施例仅用于更加清楚地说明本发明的技术方案,因此只作为示例,而不能以此来限制本发明的保护范围。

[0024]

需要注意的是,除非另有说明,本申请使用的技术术语或者科学术语应当为本发明所属领域技术人员所理解的通常意义。

[0025]

如图1-图4所示,本发明实施例提供了一种立式铝单板开槽机,包括:机架10、滑架20、第一伺服驱动机构、机头座40、第二伺服驱动机构、机头箱60、第三伺服驱动机构、切刀座80和第四伺服驱动机构。

[0026]

机架10的前侧设置有倾斜的支撑架11,机架10上下相对设置有两条横向导轨。为了提高设备的稳定性,机架10结构加长地脚支撑。

[0027]

滑架20设于支撑架11的正前方,并滑动安装于两条横向导轨上,滑架20上设有平行于支撑架11的竖向导轨21。具体来说,参照图1、图2和图3,横向导轨包括上导轨121和下导轨122,上导轨121的上侧设有一条挂轨123,滑架20的上下两端分别设有上支架22和下支架23,上支架22的末端设有悬挂梁24,悬挂梁24上设有与挂轨123适配的挂槽241,下支架23的末端安装有支撑在下导轨122前侧的滚轮25。安装的时候,将滑架20上端的悬挂梁24挂在上导轨121的挂轨123上,滑架20下端的滚轮25支撑在下导轨122上即可,便于安装和拆卸滑架20。

[0028]

第一伺服驱动机构用于驱动滑架20沿横向导轨滑移。第一伺服驱动机构可以采用丝杠、齿轮齿条等直线驱动机构,本实施例优选采用齿轮齿条结构,具体参照图1和图2,第一伺服驱动机构包括安装于下导轨122的背侧且齿面朝下的第一齿条31、啮合于第一齿条31的第一齿轮32、以及用于驱动第一齿轮32转动的第一伺服电机33,悬挂梁24的背侧设有一向下延伸的安装板124,第一伺服电机33固定安装于安装板124的上,上述结构不仅能够实现滑架20横移驱动,而且还有稳定悬挂梁24的作用,避免悬挂梁24脱离挂轨123。

[0029]

机头座40滑动安装于竖向导轨21上。具体来说,参照图1、图2和图3,竖向导轨21的侧面设置有两条工形轨221,机头座40的侧部滑动安装于两工形轨221上,通过两条工形轨221对机头座40进行竖移导向,能够确保机头座40安装的稳定性。

[0030]

第二伺服驱动机构用于驱动机头座40沿竖向导轨21滑移。同样地,第二伺服驱动

机构可以采用丝杠、齿轮齿条等直线驱动机构,本实施例优选采用齿轮齿条结构,具体参照图1、图2和图3,第二伺服驱动机构包括安装于竖向导轨21正面的第二齿条51、啮合于第二齿条51的第二齿轮(图中未示出)、以及固定安装于机头座40上并用于驱动第二齿轮转动的第二伺服电机(图中未示出),第二齿条51的齿面朝向机头座40的一侧,上述结构不仅能够实现机头座40竖移驱动,而且还有稳定机头座40的作用,减小机头座40对工形轨221的作用力。

[0031]

参照图3和图4,机头箱60转动安装于机头座40上,且机头箱60与机头座40相对转动的轴垂直于支撑架11。第三伺服驱动机构用于驱动机头箱60相对于机头座40转动,第三伺服驱动机构可采用电机、伸缩缸等驱动机构,优选地,第三伺服驱动机构包括第一伺服气缸71,第一伺服气缸71的两端分别铰接于机头座40和机头箱60,通过第一伺服气缸71的伸缩来驱动机头箱60绕轴转动,实现机头箱60的摆动,其结构简单,运行可靠。

[0032]

优选地,机头座40的侧部设有垂直连接的第一支撑面41和第二支撑面42,第一支撑面41平行于竖向导轨21并垂直于支撑架11,第二支撑面42垂直于竖向导轨21和支撑架11,机头箱60上设有两个安装座61,两个安装座61分别通过转轴62安装于第一支撑面41和第二支撑面42交接处的两端,使得机头箱60可在第一支撑面41和第二支撑面42之间摆动。

[0033]

以图3为参考进行说明,横向开槽时,第一伺服气缸71将机头箱60拉紧,使得机头箱60的半边抵在第二支撑面42上,转换成竖向开槽时,第一伺服气缸71伸长顶动机头箱60转动90

°

,使得机头箱60的另一半边抵在第一支撑面41上,这样不仅能够精确地控制机头箱60的角度,而且还能够对机头箱60形成稳定的支撑,提高了开槽的精度及稳定性。

[0034]

切刀座80沿轴向伸缩滑动安装于机头箱60靠近支撑架11的一端,切刀座80上安装有开槽装置81。第四伺服驱动机构用于驱动切刀座80沿轴向伸缩以进退刀。第四伺服驱动机构可以采用丝杠、齿轮齿条、伸缩杆等直线驱动机构,优选地,第四伺服驱动机构包括第二伺服气缸91,第二伺服气缸91的两端分别铰接于机头箱60和切刀座80,采用气动的方式驱动开槽装置81进退刀,更加安全可靠。

[0035]

开槽装置81的结构如图4所示,切刀座80靠近支撑架11的一侧设有容纳槽813,开槽装置81包括切刀盘811和主电机812,切刀盘811设于容纳槽813内,并部分伸出该容纳槽813,主电机812固定安装在切刀座80上,切刀盘811同轴固定于主电机812的输出轴上,主电机812优选采用高精度直出主轴可调速电机。

[0036]

本实施例还包括开槽深度限位调节机构82,开槽深度限位调节机构82包括转动杆821、限位轮822、调节螺杆823和螺杆固定座824,转动杆821的中部通过销轴825安装于切刀座80上,限位轮822贴近于切刀盘811的侧面并安装于转动杆821的一端,调节螺杆823安装于螺杆固定座824,调节螺杆823的一端铰接于转动杆821的另一端。采用上述结构,开槽的深度可以通过限位轮822来控制,调节开槽深度时,直接调节螺杆823带动转动杆821转动,即可调节限位轮822距离切刀盘811边缘的位置,进而调节开槽深度,调节方便可靠。

[0037]

参照图1,支撑架11的底部设置有若干组托料组件13,每组托料组件13包括沿横向延伸的滑轨131以及滑动安装于滑轨131上的托料座132,当遇到其中一个托料座132在竖向开槽的直线上时,可以滑动该托料座132以将其移开,避免该托料座132对切刀座80造成阻挡,无需移动铝单板,采用滑动托料座132的设计,也是实现数控自动化铝单板开槽加工的关键所在。

[0038]

该立式铝单板开槽机使用时,将铝单板放置在支撑架11上,通过控制第一伺服驱动机构驱动滑架20平移、第二伺服驱动机构驱动机头座40滑移,使得开槽装置81达到铝单板切割位置,铝单板横向开槽时,控制第三伺服驱动机构驱动机头箱60摆动至开槽装置81横向开槽,然后控制第四伺服驱动机构驱动切刀座80进刀,再控制第一伺服驱动机构驱动滑架20横移,从而带动开槽装置81横向平移开槽,铝单板竖向开槽时,控制第三伺服驱动机构驱动机头箱60摆动至开槽装置81竖向开槽,然后控制第四伺服驱动机构驱动切刀座80进刀,再控制第二伺服驱动机构驱动机头座40竖向移动,从而带动开槽装置81竖向平移开槽。

[0039]

因此,本申请可通过数控程序控制第一伺服驱动机构、第二伺服驱动机构、第三伺服驱动机构和第四伺服驱动机构配合动作,自动完成铝单板横向开槽、竖向开槽以及开槽装置81的摆动,实现了自动化铝单板开槽加工,大幅度提高了产能和效率,保证了加工工艺要求精度,极大改善工人劳动强度,降低人工成本。

[0040]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围,其均应涵盖在本发明的权利要求和说明书的范围当中。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让