一种防撞梁焊接夹具的制作方法

2021-01-29 14:01:00|

2021-01-29 14:01:00| 214|

214| 起点商标网

起点商标网

[0001]

本发明属于汽车配件加工设备技术领域,更具体地说,特别涉及一种防撞梁焊接夹具。

背景技术:

[0002]

防撞梁是用来减轻车辆受到碰撞时吸收碰撞能量的一种装置,由主梁、吸能盒,连接汽车的安装板组成,主梁、吸能盒都可以在车辆发生低速碰撞时有效吸收碰撞能量,尽可能减小撞击力对车身纵梁的损害,通过这样就发挥了它对车辆的保护作用,在当今汽车技术发展过程中,世界各国越来越重视碰撞安全问题。汽车前防撞梁是一种用于车辆前端的车辆防撞缓冲防护装置,使汽车在收到撞击时具有缓冲能力,保护乘员人身安全,现有的汽车防撞梁在生产加工时,对防撞梁的焊接通常采用焊接机器人自动焊接,节省人工成本的同时,提高了生产效率。

[0003]

现有的比如专利号为cn201621387381.4的中国发明专利,该专利公开了一种分段式汽车前防撞梁及使用该防撞梁的汽车,其基本描述为:该装置包括中部防撞梁以及位于中部防撞梁两侧的侧部防撞梁,侧部防撞梁包括用于与车身骨架相连的吸能件,中部防撞梁上设置有用于与车身骨架相连的吸能盒。

[0004]

基于上述专利描述,可以看出,类似现有的防撞梁在进行焊接时,有时在防撞梁的侧面需进行焊接,防撞梁在夹具上固定连接,不易调整旋转角度,不易调整防撞梁的侧面朝上,若在车间内安置可多方位调整角度的多功能焊接机器人会提高生产成本,且不利于节省空间。

[0005]

于是,有鉴于此,针对现有的结构及缺失予以研究改良,提供一种防撞梁焊接夹具,以期达到更加实用的目的。

技术实现要素:

[0006]

为了解决上述技术问题,本发明提供一种防撞梁焊接夹具,以解决类似现有的防撞梁在进行焊接时,有时在防撞梁的侧面需进行焊接,防撞梁在夹具上固定连接,不易调整旋转角度,不易调整防撞梁的侧面朝上,若在车间内安置可多方位调整角度的多功能焊接机器人会提高生产成本,且不利于节省空间的问题。

[0007]

本发明一种防撞梁焊接夹具的目的与功效,由以下具体技术手段所达成:

[0008]

一种防撞梁焊接夹具,包括固定架,右旋蜗杆,同步轴,左旋蜗杆,右旋蜗轮,左旋蜗轮,安装卡板;所述固定架的上表面的右侧通过螺栓固定连接有驱动件;所述右旋蜗杆的轴通过轴承转动连接在固定架的上表面右侧;所述同步轴通过轴承转动连接在固定架的上表面;所述左旋蜗杆的轴通过轴承转动连接在固定架的上表面;所述右旋蜗轮的轴外侧通过轴承转动连接在固定架的上表面,且右旋蜗轮的下方啮合连接右旋蜗杆;所述左旋蜗轮的轴外侧同样通过轴承转动连接在固定架的上表面,且左旋蜗轮的下方啮合连接左旋蜗杆;所述安装卡板通过螺栓固定连接在焊接台的上表面;所述焊接台的左侧固定连接在左

旋蜗轮的内侧表面上,且焊接台的右侧固定连接在右旋蜗轮的内侧表面上。

[0009]

进一步的,所述右旋蜗杆为旋向时左旋的螺杆,且右旋蜗杆的轴前方固定连接有一处从动齿轮,右旋蜗杆的轴后端固定连接有锥齿轮右主动轮。

[0010]

进一步的,所述同步轴的右端通过过盈配合连接锥齿轮右从动轮,且同步轴的左端同样通过过盈配合固定连接锥齿轮左主动轮。

[0011]

进一步的,所述左旋蜗杆为旋向是左旋的螺杆,且左旋蜗杆的后端固定连接锥齿轮结构的左从动轮。

[0012]

进一步的,所述焊接台的上表面两侧通过螺栓分别固定连接有一处安装架,且安装架的外侧为l形结构的折杆。

[0013]

与现有技术相比,本发明具有如下有益效果:

[0014]

本发明在现有的防撞梁夹具上进行了功能上的添加,主要体现在:在对防撞梁进行夹持时,通过安装卡板和螺栓的配合可将防撞梁稳固固定在焊接台的上方,当对防撞梁的正面进行焊接时,防撞梁的正面朝上,自动焊接机器人可在防撞梁的正上方进行焊接,当需要对防撞梁侧面进行焊接时,则要调整防撞梁的角度,通过驱动件动作,带动右旋蜗杆转动,通过同步轴两端的锥齿轮和右主动轮、左从动轮啮合传动的作用,可使两侧的蜗杆同时转动,与两侧的蜗轮分别进行啮合,蜗轮旋转,即可调整焊接台的角度,使防撞梁的侧面朝上,便于焊接,可以看出,比现有的防撞梁焊接夹具增加了角度调节以及翻转功能,可以使被焊接面朝上,节省了焊接机器人切换角度对防撞梁焊接的功能,节省了购置高端焊接机器人,大大的节约了生产成本。

附图说明

[0015]

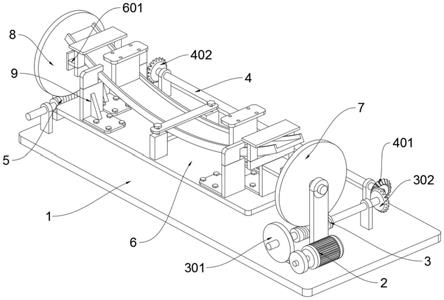

图1是本发明的结构示意图。

[0016]

图2是本发明俯视图。

[0017]

图3是本发明角度调节及翻转后结构示意图。

[0018]

图中,部件名称与附图编号的对应关系为:

[0019]

1、固定架;2、驱动件;3、右旋蜗杆;301、从动齿轮;302、右主动轮;4、同步轴;401、右从动轮;402、左主动轮;5、左旋蜗杆;501、左从动轮;6、焊接台;601、安装架;7、右旋蜗轮;8、左旋蜗轮;9、安装卡板。

具体实施方式

[0020]

下面结合附图和实施例对本发明的实施方式作进一步详细描述。以下实施例用于说明本发明,但不能用来限制本发明的范围。

[0021]

在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上;术语“上”、“下”、“左”、“右”、“内”、“外”、“前端”、“后端”、“头部”、“尾部”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”等仅用于描述目的,而不能理解为指示或暗示相对重要性。

[0022]

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“相连”、“连

接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

[0023]

实施例:

[0024]

如附图1至附图3所示:

[0025]

本发明提供一种防撞梁焊接夹具,包括固定架1,右旋蜗杆3,同步轴4,左旋蜗杆5,右旋蜗轮7,左旋蜗轮8,安装卡板9;固定架1的上表面的右侧通过螺栓固定连接有驱动件2;右旋蜗杆3的轴通过轴承转动连接在固定架1的上表面右侧;同步轴4通过轴承转动连接在固定架1的上表面;左旋蜗杆5的轴通过轴承转动连接在固定架1的上表面;右旋蜗轮7的轴外侧通过轴承转动连接在固定架1的上表面,且右旋蜗轮7的下方啮合连接右旋蜗杆3;左旋蜗轮8的轴外侧同样通过轴承转动连接在固定架1的上表面,且左旋蜗轮8的下方啮合连接左旋蜗杆5;安装卡板9通过螺栓固定连接在焊接台6的上表面;焊接台6的左侧固定连接在左旋蜗轮8的内侧表面上,且焊接台6的右侧固定连接在右旋蜗轮7的内侧表面上。

[0026]

其中,右旋蜗杆3为旋向时左旋的螺杆,且右旋蜗杆3的轴前方固定连接有一处从动齿轮301,右旋蜗杆3的轴后端固定连接有锥齿轮右主动轮302,此结构的右旋蜗杆3如图1所示,通过驱动件2驱动,使右旋蜗杆3转动,通过蜗轮蜗杆传动的作用,驱动右旋蜗轮7转动。

[0027]

其中,同步轴4的右端通过过盈配合连接锥齿轮右从动轮401,且同步轴4的左端同样通过过盈配合固定连接锥齿轮左主动轮402,此结构的同步轴4如图2所示,左旋蜗杆5为旋向是左旋的螺杆,且左旋蜗杆5的后端固定连接锥齿轮结构的左从动轮501,此结构的左旋蜗杆5如图2所示,当需要对防撞梁侧面进行焊接时,则要调整防撞梁的角度,通过驱动件2动作,带动右旋蜗杆3转动,通过同步轴4两端的锥齿轮和右主动轮302、左从动轮501啮合传动的作用,可使两侧的蜗杆同时转动,与两侧的蜗轮分别进行啮合,蜗轮旋转,即可调整焊接台6的角度,使防撞梁的侧面朝上,便于焊接。

[0028]

其中,焊接台6的上表面两侧通过螺栓分别固定连接有一处安装架601,且安装架601的外侧为l形结构的折杆,在两侧的右旋蜗轮7和左旋蜗轮8驱动下,焊接台6调整角度,使防撞梁的侧面朝上,便于焊接,结构简单,便于检修。

[0029]

本实施例的具体使用方式与作用:

[0030]

本发明中,首先,将防撞梁通过螺栓与安装卡板9的配合,固定连接在焊接台6上,当对防撞梁的正面进行焊接时,防撞梁的正面朝上,自动焊接机器人可在防撞梁的正上方进行焊接,当需要对防撞梁侧面进行焊接时,则要调整防撞梁的角度,通过调整现有技术的驱动件2动作,带动右旋蜗杆3转动,通过同步轴4两端的锥齿轮和右主动轮302、左从动轮501啮合传动的作用,可使两侧的蜗杆同时转动,与两侧的蜗轮分别进行啮合,蜗轮旋转,即可调整焊接台6的角度,使防撞梁的侧面朝上,便于焊接,反之,反向调整驱动件2动作,即可使防撞梁的另一侧朝上,可以看出,比现有的防撞梁焊接夹具增加了角度调节以及翻转功能,可以使被焊接面朝上,节省了焊接机器人切换角度对防撞梁焊接的功能,节省了购置高端焊接机器人,大大的节约了生产成本。

[0031]

本发明的实施例是为了示例和描述起见而给出的,而并不是无遗漏的或者将本发明限于所公开的形式。很多修改和变化对于本领域的普通技术人员而言是显而易见的。选

择和描述实施例是为了更好说明本发明的原理和实际应用,并且使本领域的普通技术人员能够理解本发明从而设计适于特定用途的带有各种修改的各种实施例。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让