一种尾料切割装置及其使用该装置的锯床的制作方法

2021-01-29 14:01:48|

2021-01-29 14:01:48| 271|

271| 起点商标网

起点商标网

[0001]

本实用新型属于锯床设备制造技术领域,尤其涉及一种尾料切割装置及其使用该装置的锯床。

背景技术:

[0002]

切料工序在杆件、板材下料时经常应用,具体地说,该工序是利用切料机构对一定长度或一定形状的材料切除一部分特征,使该材料的相关尺寸符合要求。

[0003]

示例性的,以细长的杆件为例,杆件在进行加工前,一般需要将杆件切割为一定长度的小段,以利于后续的加工。切料工序的应用,大大提高了杆件的加工效率,并且,在一定程序上降低了操作人员的劳动强度,即操作人员不需要对整根杆件进行装夹操作。

[0004]

发明人发现,现有技术在切料工序中,材料的应用效率比较低,即材料浪费严重。例如,材料的长度具有一定余量,但是,该余量不足以形成两段长度符合要求的小段时,该材料可能被废弃不用,由此,造成了材料的大量浪费,提高了相应产品的制造成本。

技术实现要素:

[0005]

本实用新型所要解决的技术问题在于,提供一种尾料切割装置及其使用该装置的锯床,针对工件的尾料进行极限位置的切割,提高了工件材料的利用率。

[0006]

本实用新型是这样实现的,提供一种尾料切割装置,

[0007]

包括机架;在所述机架上设置有送料器和出料器;在所述机架上还设置有切料器和位置检测器,所述位置检测器检测所述送料器和所述出料器的位置;所述切料器根据所述位置检测器检测的工件尺寸参数切割被所述送料器、出料器夹持的工件物料。

[0008]

本公开的一些实施方案中提供的一种尾料切割装置,包括机架,设置于机架上的送料器和出料器,在机架上还设置有切料器和位置检测器,切料器根据位置检测器测量的参数切割被送料器、出料器夹持的工件物料。本方案相对于现有技术,位置检测器的设置主要用于根据送料器、出料器的移动距离确定需要对物料切割的切割位置,以此,由切料器在该位置切料,实现材料利用率最大化,避免材料浪费,并且,该方案降低了操作人员的劳动强度。

[0009]

作为优选,所述送料器包括沿所述机架滑动的第一夹持器和驱动所述第一夹持器沿所述机架滑动的第一驱动器。

[0010]

该方案中第一夹持器相对于机架可以滑动,并且,第一夹持器由第一驱动器驱动移动,第一夹持器可以带动物料移动一定距离,该方案有利于提高物料的利用率。

[0011]

作为优选,所述出料器包括沿所述机架滑动的第二夹持器和驱动所述第二夹持器沿所述机架滑动的第二驱动器。

[0012]

该方案中第二夹持器相对于机架可以滑动,并且,第二夹持器由第二驱动器驱动移动,第二夹持器可以带动物料移动一定距离,该方案有利于提高物料的利用率。

[0013]

作为优选,所述位置检测器包括测量所述第一夹持器移动距离的第一光栅尺。

[0014]

第一光栅尺具有较高的尺寸测量精度,优化了位置检测器的性能。

[0015]

作为优选,所述位置检测器包括测量所述第二夹持器移动距离的第二光栅尺。

[0016]

第二光栅尺具有较高的尺寸测量精度,优化了位置检测器的性能。

[0017]

作为优选,在所述机架上设置有第一导轨,在所述第一夹持器上设置有与所述第一导轨配合的第一滑块,所述第一驱动器为液压缸。

[0018]

液压缸具有工作时噪音低的性能,优化了第一驱动器的性能。

[0019]

第一导轨与第一滑块的设置提高了第一夹持器的运动精度。

[0020]

作为优选,在所述机架上设置有第二导轨,在所述第二夹持器上设置有与所述第二导轨配合的第二滑块,所述第二驱动器为液压缸。

[0021]

液压缸具有噪音低的性能,优化了第二驱动器的性能。

[0022]

第二导轨及第二滑块的设置提高了第二夹持器的运动精度。

[0023]

作为优选,在所述第二夹持器上设置有检测是否有物料的无料检测接近开关,在所述机架上设置有检测出料器位置基准的原点检测接近开关。

[0024]

作为优选,该尾料切割装置还包括控制器,所述无料检测接近开关、原点检测接近开关、位置检测器均与所述控制器通讯,所述送料器和出料器均由控制器控制工作。

[0025]

该方案可以实现尾料切割装置自动化工作,降低了操作人员的劳动强度,并且,提高了尾料切割装置的切料效率。

[0026]

作为所述尾料切割装置一种应用,本实用新型还公开一种锯床,在所述锯床上使用了前述的尾料切割装置给锯床输送和夹紧待锯切的工件。

[0027]

与现有技术相比,本实用新型具有如下技术效果:

[0028]

1、位置检测器的设置可以确定物料的切割位置,有利于提高物料的利用率,优化了尾料切割装置的性能。

[0029]

2、第一导轨、第二导轨的设置提高了相关部件的运动精度,进而提高了尾料切割装置的精度。

附图说明

[0030]

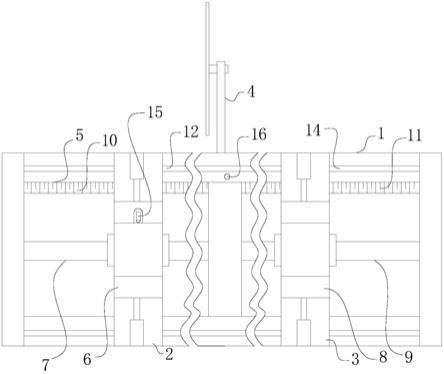

图1为本实用新型的尾料切割装置一较佳实施例的平面示意图;

[0031]

图2为图1中送料器的一种实施方案的示意图;

[0032]

图3为本实用新型的尾料切割装置确定切料位置的原理示意图。

具体实施方式

[0033]

为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

[0034]

首先说明,切料器4指一种切割物料的设备,示例性的,切料器4可以为锯床。在图1和图3中切料器4显示为锯床的锯条。在机械加工领域锯床的应用较为普遍,其主要功能是切割大尺寸物料,以完成物料的初加工,为后续精加工做准备。

[0035]

示例性的,对于长轴类物料,在加工为零件时,可能仅需要用到物料的一部分,即需要将长轴类零件切割为若干段,以利于后续精加工。

[0036]

现有技术中采用锯床下料时,均由人工操作,具体地说,操作人员以经验判断具体在物料的什么部位切割,以形成利于后续加工的长度较短的物料。这种操作方式造成物料下料精度低,即被切断后的物料尺寸可能不符合要求而造成物料浪费。另外一方面是,这种操作方式由于精度较低,对于需要在极限位置切割时,可能由于操作人员的判断失误而造成该物料直接报废,进一步提高了零件的加工成本。

[0037]

为了解决现有技术中操作人员仅以经验判断切断物料的位置,造成物料浪费严重的技术问题,在一些可能的实施方式中,本公开提供:

[0038]

如图1所示,一种尾料切割装置,包括机架1;在所述机架1上设置有送料器2和出料器3;在所述机架1上还设置有切料器4和位置检测器5,所述位置检测器5检测所述送料器2和所述出料器3的位置;所述切料器4根据所述位置检测器5检测的工件尺寸参数切割被所述送料器2、出料器3夹持的工件物料。

[0039]

机架1用于支持或固定相关配件,机架1可由杆件或/和板材拼接形成,机架1的形成方式不做详细限定,本领域技术人员可以自由选择。

[0040]

送料器2、出料器3即实现移动物料位置的结构,以利于工件物料的切割。

[0041]

位置检测器5用于检测送料器2和出料器3的相对位置,示例性的,位置检测器5检测送料器2和出料器3的位置,利用该位置参数即结合切料器的位置即可确定切料器4需要在什么位置切割工件物料,以提高物料利用率。

[0042]

具体地说,本方案在实际应用时,送料器2、出料器3用于夹持物料并带动物料移动一定距离,位置检测器5检测送料器2、出料器3的实际位置,切料器4根据位置检测器5测量的参数切割工件物料。也就是说,在工件物料的尺寸过短时,需要在极限位置切割工件物料,此时,需要送料器2或/和出料器3的位置实现切料器4在极限位置切割工件物料,以提高工件物料的利用率。

[0043]

如图1所示,在一些可能的实施方式中,所述送料器2包括沿所述机架1滑动的第一夹持器6和驱动所述第一夹持器6沿所述机架1滑动的第一驱动器7。

[0044]

第一夹持器6主要用于夹持物料、第一驱动器7主要用于驱动第一夹持器6沿机架1方向移动,以起到调整工件物料相对于切料器4位置的功能。

[0045]

一种可能的优化方案,所述出料器3包括沿所述机架1滑动的第二夹持器8和驱动所述第二夹持器8沿所述机架1滑动的第二驱动器9。

[0046]

第二夹持器8及第二驱动器9与第一夹持器6、第一驱动器7的功能一致,请参照出料器3的相关介绍。

[0047]

本实施方式中,送料器、出料器3相对于切料器4的位置均可以调节,移动送料器、出料器3的位置即可调节工件物料相对于切料器4的位置,进而使得切料器4可以在正确的位置上完成切料,优化了尾料切割装置的性能。

[0048]

一种可能的替代方案,上述方案中送料器、出料器3均可以实现沿机架1移动,但是实际设计过程中,也可以使切料器4沿机架1移动,具体地说,切料器4通过轨道固定于机架1上,并且,切料器4沿轨道移动,切料器4由液压元件驱动移动。该替代方案也可以调整切料器4相对于工件物料的位置,进而使得切料器4可以在正确的位置上完成切料。

[0049]

如图1所示,在一些可能的实施方案中,所述位置检测器5包括测量所述第一夹持器6移动距离的第一光栅尺10。

[0050]

一种可选的方案,所述位置检测器5包括测量所述第二夹持器8移动距离的第二光栅尺11。

[0051]

第一光栅尺10、第二光栅尺11的结构均为现有技术,在此不再赘述,可以通过购买获得。

[0052]

示例性的,第一光栅尺10、第二光栅尺11也可以采用其它具有类似功能的结构替代。例如距离传感器等等。

[0053]

结合上述替代方式,在移动部件为切料器4时,在机架1上可以设置第三光栅尺,以测量切料器4相对于机架1的位置,进而测量切料器4相对于物料的位置。

[0054]

一种可能的优化方案,送料器2、出料器3和切料器4均可以沿机架1移动,以使尾料切割装置具有更好的灵活性。

[0055]

如图1、图2所示,在一些可能的实施方案中,在所述机架1上设置有第一导轨12,在所述第一夹持器6上设置有与所述第一导轨12配合的第一滑块13,所述第一驱动器7为液压缸。

[0056]

一些可能的实施方式,在所述机架1上设置有第二导轨14,在所述第二夹持器8上设置有与所述第二导轨14配合的第二滑块,所述第二驱动器9为液压缸。

[0057]

第一导轨12、第二导轨14均起到导向功能,以提高出料器3、送料器的运动精度。第一导轨12、第二导轨14的固定方式不做详细限定,例如可以采用螺栓固定等。

[0058]

第一滑块13、第二滑块的具体固定方式不做限定,例如可以采用螺栓固定等。

[0059]

液压缸也可以采用其它具有直线输出能力的机构替代。例如气缸等。

[0060]

液压缸还可以替换为其它具有直线输出能力的设备。示例性的,例如可以采用直线电机,或者,采用普通的电动机与丝杠螺母副配合,以实现直线运动的输出。

[0061]

对于驱动器的具体形式不做详细限定,本领域技术人员可以自由选择。

[0062]

驱动器的固定方式及固定位置不做限定,本领域技术人员可以自由选择。

[0063]

示例性的,参照附图1,其中附中1中第一驱动器7、第二驱动器9均为液压缸,并且,液压缸采用活塞固定、缸体移动的形式设置,以使定长切料器4结构紧凑、占用空间小,降低了尾料切割装置的使用成本。

[0064]

如图1所示,在一些可能的实施方式中,在所述第二夹持器8上设置有检测是否有物料的无料检测接近开关15,在所述机架1上设置有检测所述出料器3位置基准的原点检测接近开关16。

[0065]

该尾料切割装置还包括控制器,所述无料检测接近开关15、原点检测接近开关16、位置检测器5均与所述控制器通讯,所述送料器和出料器3均由控制器控制工作。

[0066]

控制器应采用具有逻辑控制能力的控制设备,以实现尾料切割装置的自动化工作。

[0067]

示例性的,控制器可以采用汇川h1u3624mr可编程控制器,该控制器具有显示屏,该显示屏可以为汇川it6070t。光栅尺可以选用万豪wtb600,无料检测接近开关15、原点检测接近开关16可以选用洞头军工obm-d04nk。

[0068]

如图1、图3所示,示例性的,参照附图1中的方位,尾料切割装置自动化工作过程中:

[0069]

出料器3后退准备夹着工件m前进准备锯切,无料检测接近开关15是装在出料器3

上跟着运动的,平时都能检测到工件m,当工件m短了检测不到时,无料检测接近开关15失去信号,发送给控制器记录下此时第二光栅尺11的读数即出料器3的位置b,再通过触摸屏设置参数,原点检测接近开关16到切料器4锯条的距离a,出料器3能夹住工件m的最短距离即虎钳夹持长度c,出料器3的宽度d,这样便可以计算出出料器3的极限送料长度f=a+b+d-c。再假设需要加工的尺寸为e,那么送料器2需要再夹着工件m拉多少距离才能满足需要加工的尺寸e,假设需要拉的尺寸为x,则x=e-f,再通过第一光栅尺10计数脉冲发送给控制器,当达到x距离时送料器2停止运动,此时的工件材料长度就是我们需要的目标尺寸e。

[0070]

通过本示例可知,本方案可以实现自动化作业,大大提高了尾料切割装置的切料效率及切料精度。

[0071]

在尾料切割装置具备自动化工作能力的实施方案中,夹臂17可以采用气缸驱动移动,以夹紧或松开物料,气缸可以由控制器控制工作。

[0072]

作为所述尾料切割装置一种应用,本实用新型还公开一种锯床,在所述锯床上使用了前述的尾料切割装置给锯床输送和夹紧待锯切的工件。

[0073]

本公开中的术语第一、第二仅在于对相关特征进行区分,并非是数量上的限定。本公开中的术语物料可以指尾料。

[0074]

以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让