一种带有耐磨损抗粗糙度下降纳米涂层的冷轧张紧辊的制作方法

2021-01-29 14:01:08|

2021-01-29 14:01:08| 347|

347| 起点商标网

起点商标网

[0001]

本实用新型涉及张紧辊设备领域,具体涉及一种带有耐磨损抗粗糙度下降纳米涂层的冷轧张紧辊。

背景技术:

[0002]

目前的张紧辊在高速运转过程中,会存在转动不够平稳,震动临界点低,震动大,张紧辊难以达到高速运转的目的,且在实际生产过程中,由于张紧辊工作环境中不均匀的温度场产生应力,随着辊子的转动,温度场周期发生变化,应力也随之改变,辊面温度较高,疲劳强度下降,由此而引发辊子表面因疲劳而产生龟裂,同时,张紧辊在板带酸洗的同时受到机械应力的作用,辊面产生严重磨损,不但影响到板带的质量,也严重影响到张紧辊的使用寿命,原始状态的辊的使用寿命为7个月。现行的解决方法是:在辊面堆焊耐磨材料来提高辊面的耐磨性能,或者采用微米材料喷涂耐磨层从而提高辊子的使用寿命,两种方法都不能很好的解决辊面磨损、龟裂、粗糙度下降导致板带打滑等问题,焊层和喷涂微米涂层都容易剥落。

技术实现要素:

[0003]

本实用新型的目的提供一种带有耐磨损抗粗糙度下降纳米涂层的冷轧张紧辊,解决上述现有技术问题中的一个或者多个。

[0004]

根据本实用新型的一种带有耐磨损抗粗糙度下降纳米涂层的冷轧张紧辊,包括辊体(1)和设于所述辊体(1)两端的轴基座(2),所述辊体(1) 表面涂覆有纳米保护层,所述辊体(1)包括外辊体(11)、中空的辊体中部 (12)和位于所述辊体中部(12)两端的中空辊体端部(13),所述辊体中部 (12)和所述辊体端部(13)均设于所述外辊体(11)内部,所述辊体端部 (13)的直径大于所述辊体中部(12)的直径。

[0005]

本实用新型具有耐磨损、耐龟裂的金属陶瓷复合涂层,该种纳米涂层兼具良好的物理性能和化学性能,可提高涂层与基材的结合能力,同时提高了张紧辊表面耐磨损、抗粗糙度下降的能力,兼具机械载荷及耐高温性能,使用周期由原来的7个月提高到2年以上,大大长于现有技术中冷轧张紧辊的使用周期,有效提高机组作业率以及产品质量,降低检修成本,为客户降本增效提供可靠保障。

[0006]

在一些实施方式中,所述辊体中部(12)的直径为150~450mm,所述辊体端部(13)的直径比所述辊体中部(12)的直径大10mm,所述辊体端部 (13)的外端面设有连接筒体(14),所述连接筒体(14)环设有安装基座(15),所述安装基座(15)上设有若干安装螺孔。通过增加辊筒体内两端的宽度,从而可以保证压辊在高速运转中能保持平稳,消除震动,已达到使临界点在工艺转速之外的目的,压辊运转速度可以提升至1.2~1.8万转速/分钟。

[0007]

在一些实施方式中,所述外辊体(11)间隔环设有环体(3),所述环体 (3)的直径大于所述外辊体(11)直径。辊筒体的两端进行加宽处理,这样可以解决了高速运转压辊不平稳的缺陷。

[0008]

在一些实施方式中,所述外辊体(11)、所述辊体中部(12)、所述辊体端部(13)和所述轴基座(2)的中轴线位于同一条直线上。

[0009]

在一些实施方式中,所述纳米保护层为金属陶瓷复合涂层,所述金属陶瓷复合涂层包括纳米底层、纳米过渡层和纳米陶瓷面层,所述纳米底层、纳米过渡层和纳米陶瓷面层由里向外依次喷涂制成。

[0010]

在一些实施方式中,所述金属陶瓷复合涂层的牌号为inf-8235。

[0011]

在一些实施方式中,所述金属陶瓷复合涂层的厚度为150-200μm。

[0012]

在一些实施方式中,所述纳米底层的厚度为30~50μm,纳米过渡层的厚度为40~60μm,纳米陶瓷面层的厚度为80~90μm。此厚度下的涂层,即可保证张紧辊的外层不受涂料厚度的影响,也能使得张紧辊表面更耐磨损。

[0013]

在一些实施方式中,采用超音速纳米热喷涂设备在所述辊体(1)上喷涂纳米保护层,喷涂速度为1350~2000m/s。

附图说明

[0014]

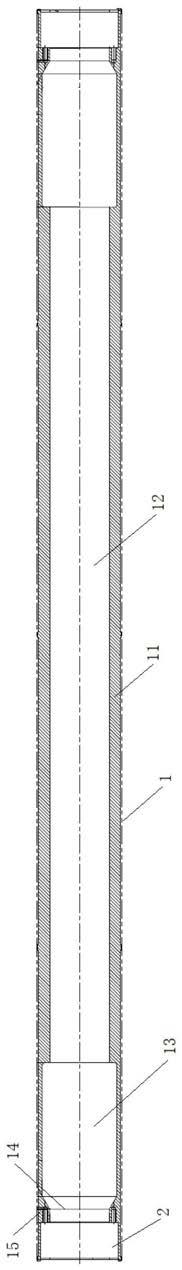

图1为本实用新型的一种实施方式的一种带有耐磨损抗粗糙度下降纳米涂层的冷轧张紧辊的结构示意图;

[0015]

图2为本实用新型的一种实施方式的一种带有耐磨损抗粗糙度下降纳米涂层的冷轧张紧辊的外辊体的结构示意图;

[0016]

图3为本实用新型的一种实施方式的一种带有耐磨损抗粗糙度下降纳米涂层的冷轧张紧辊的轴基座的结构示意图。

具体实施方式

[0017]

下面结合说明书附图,对本实用新型进行进一步详细的说明。

[0018]

如图1中所示,一种带有耐磨损抗粗糙度下降纳米涂层的冷轧张紧辊,包括辊体(1)和设于所述辊体(1)两端的轴基座(2),所述辊体(1)表面涂覆有纳米保护层,所述辊体(1)包括外辊体(11)、中空的辊体中部(12) 和位于所述辊体中部(12)两端的中空辊体端部(13),所述辊体中部(12) 和所述辊体端部(13)均设于所述外辊体(11)内部,所述辊体端部(13) 的直径大于所述辊体中部(12)的直径。

[0019]

纳米保护层为金属陶瓷复合涂层,金属陶瓷复合涂层包括纳米底层、纳米过渡层和纳米陶瓷面层,纳米底层、纳米过渡层和纳米陶瓷面层由里向外依次喷涂制成。

[0020]

金属陶瓷复合涂层的牌号为inf-8235。inf-8235的金属陶瓷复合涂层可以使得整个涂层的耐磨性能越好。

[0021]

纳米保护层的厚度为150~200μm,其中,纳米底层为纳米ngr层,纳米基层为纳米ngrs2mo层,纳米陶瓷层为氧化铬基陶瓷复合层;纳米底层的厚度为30~50μm,纳米过渡层的厚度为40~60μm,纳米陶瓷面层的厚度为 80~90μm,纳米保护层在此厚度下,使得整个张紧辊具有耐磨损、抗粗糙度下降、抗龟裂效果。

[0022]

采用超音速纳米热喷涂设备在所述辊体(1)上喷涂纳米保护层,喷涂速度为1350~2000m/s。

[0023]

所制备的纳米涂层显微硬度达到hv900-1100,辊面粗糙度ra5-6,辊面动平衡不平

衡量在80克以下,使用寿命700天以上。

[0024]

本实用新型所提供的一种带有耐磨损抗粗糙度下降的纳米涂层的冷轧张紧辊,具有耐磨损、抗粗糙度下降、抗龟裂的纳米涂层复合材料,该种复合材料兼具良好的物理性能和化学性能,可提高涂层与基材的结合能力,同时提高了张紧辊表面耐磨损、抗粗糙度下降的能力,兼具机械载荷及耐高温性能,使用周期由原来的7个月提高到2年以上,大大长于现有技术中冷轧张紧辊的使用周期,有效提高机组作业率以及产品质量,降低检修成本,为客户降本增效提供可靠保障。

[0025]

一种带有耐磨损抗粗糙度下降纳米涂层的制备方法:

[0026]

包括如下步骤:

[0027]

(1)清洗除油:将辊体(1)置于质量浓度为3%~5%的非离子表面活性剂溶液中浸泡清洗后再置于丙酮中超声清洗,通风干燥后置于280~360℃煅烧1~3小时自然冷却至室温;

[0028]

(2)纳米底层制备:将冷却后的辊体(1)置于真空炉中,先抽真空至3

ꢀ×

10-1pa~5

×

10-1pa,然后抽真空至1.2

×

10-2

pa,加热炉体至650℃,向炉体内通入氩气使压力升至2.5pa,开启ngr靶,电流2~3a,偏压-75~-95v,在圆锯片基体表面沉积金属ti层8~14分钟;

[0029]

(3)纳米过渡层制备:向真空炉中通入氮气使压力升至4pa,在ti靶电流为电流2~3a、偏压为-75~-95v下在金属ti层表面沉积第一ngrs2mo层5~7 分钟,然后通入氮气使压力升至4pa,在第一ngrs2mo层上沉积第二ngrs2mo 层,沉积时间6~8分钟,从而制备成纳米过渡层;

[0030]

(4)纳米陶瓷面层制备:开启氧化铬基合金靶和陶瓷靶,通电电流为4~ 6a,偏压-86~-110v,从而使氧化铬基合金靶和陶瓷靶交替沉积形成纳米陶瓷面层,沉积时间为20~25分钟;

[0031]

上述中,通过增加辊筒体1内两端的宽度,从而可以保证压辊在高速运转中能保持平稳,消除震动,已达到使临界点在工艺转速之外的目的,压辊运转速度可以提升至1.2~1.8万转速/分钟。

[0032]

其中,如图3中所示,辊体直径为150~450mm,辊体端部(13)的直径比辊体中部(12)的直径大10mm,所述辊体涂层厚度为150-200um,所述辊体端部(13)的外端面设有连接筒体(14),所述连接筒体(14)环设有安装基座(15),所述安装基座(15)上设有若干安装螺孔。本实施例中,辊筒体1的两端进行加宽处理,辊体端部(13)的直径比辊体中部(12)的直径大10mm,这样可以解决了高速运转压辊不平稳的缺陷。

[0033]

轴基座2与安装螺孔对应处也开设有螺孔,并通过螺钉固接轴基座2和所述辊体端部13,螺钉沿轴心线方向进行安装固定,固定效果好,安装稳固、便捷。

[0034]

如图2中所示,外辊体11间隔环设有环体3,环体3的直径略大于外辊体11直径。环体3的作用在于让丝线容易在压辊上成型,便于成为丝饼。

[0035]

外辊体11、辊体中部12、辊体端部13和轴基座2的中轴线位于同一条直线上。此设计的目的在于,同一轴线下,可以保证压辊转速的稳定,平稳。

[0036]

本实用新型所提供的一种带有耐磨损抗粗糙度下降纳米涂层的冷轧张紧辊,通过调节套筒两端内腔的宽度,从而使得压辊在高速转动中消除临界点和压辊震动,达到平稳

转动的目的。

[0037]

以上所述仅是本实用新型的优选方式,应当指出,对于本领域普通技术人员来说,在不脱离本实用新型创造构思的前提下,还可以做出若干相似的变形和改进,这些也视为实用新型保护之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让