一种管件内凸包的成型模具的制作方法

2021-01-29 13:01:49|

2021-01-29 13:01:49| 219|

219| 起点商标网

起点商标网

[0001]

本实用新型涉及一种管件内凸包的成型模具。

背景技术:

[0002]

在汽车的底盘部件中,为实现诸多的通气、通油、排水、排气等功能,管件是不可或缺的一部分,而管件为了实现其功能,其结构至少一端有一个凸包的结构存在,有需要的会存在2个、3个、4个或更多的凸包,凸包的成型一般是通过冲压实现的,在冲压设备上需要先实现管件的定位,而后由凸包冲头冲压得到与管件相连的凸包,现有的冲压设备中,定位与冲压是由独立的执行机构完成的,结构复杂,工作效率不高;如申请号为201720143272.6所公开的一种管子打凸包装置,在该装置中,上压块与下支撑台的作用仅仅实现管子的定位,由滑动轨道、升降气缸、伸缩件、连接板、凸起件构成的成型机构实现凸包的成型,装置结构复杂,且在成型过程中需要耗费大量的时间;申请号为201610296582.1的发明专利公开了一种t形斜槽式凸包成型机构,在该装置中,管件的定位由模芯轴、上模板、下垫块实现,而凸包的成型由气缸通过斜槽推杆带动凸包冲头运动,定位机构与成型机构相互独立,装置工作效率有待提高。

技术实现要素:

[0003]

针对上述问题中存在的不足之处,本实用新型提供一种管件内凸包的成型模具。

[0004]

为实现上述目的,本实用新型提供一种管件内凸包的成型模具,包括

[0005]

底座,所述底座上部设有容纳管件的下腔室,并在所述下腔室的底部开有凹槽;

[0006]

组合模,所述组合模由上模、下模组成,所述上模可滑动地设于所述底座左侧并配有压弹簧,所述上模上在左侧加工有第一挤压面,所述上模在右侧加工有第一斜面,所述上模在所述第一斜面的左侧设有水平的滑槽,所述下模上部固定有t型块,且所述t型块卡嵌在所述上模的滑槽中,且所述下模与所述上模之间连有第一气弹簧,所述下模具有与所述第一斜面匹配的第二斜面,所述下模的右端开有冲模腔,凸包冲头设在所述冲模腔内并配有复位弹簧;

[0007]

升降台,所述升降台位于所述底座上方,所述升降台下部设有斜楔及第二气弹簧,所述斜楔上加工有与所述第一挤压面匹配的第二挤压面,所述第二气弹簧下部设有压模,所述压模下部设有容纳管件的上腔室;

[0008]

升降台往下,驱动压模压紧管件,同时驱动组合模进入管件内部,上模相对于下模运动促使凸包冲头在管件上成型凸包,装置由一个升降台的运动实现了管件的定位与凸包的成型,结构紧凑,加工高效。

[0009]

优选地,所述冲模腔的上部设有盖板,所述凸包冲头的上端为球部,所述凸包冲头的下端为一冲压部;

[0010]

在上述技术方案中,盖板方便凸包冲头的装配,球部便于上模对凸包冲头产生挤压,冲压部用于凸包的冲压成型。

[0011]

优选地,所述升降台处于高位时,所述组合模退出至所述底座的左侧;

[0012]

在上述技术方案中,组合模退出方便人工将管件放置到底座上的下腔室内。

[0013]

优选地,所述第二气弹簧有四个,与所述底座的四个端角位置对应;

[0014]

在上述技术方案中,多个气弹簧的作用使得管件的受力更加均匀,定位更加准确。

[0015]

优选地,所述上腔室与所述下腔室均呈半包围结构,所述上腔室与所述下腔室共同组成包围管件的容纳室;

[0016]

在上述技术方案中,管件定位后,压模与底座是刚性接触的,避免了升降台继续往下时,管件表面承受过大的压力,而且,管件偏右放置时,通过上腔室与下腔室的挤压作用可以将管件往左调整。

[0017]

本实用新型相对于现有技术的有益效果为:现有的用于成型管件凸包的装置,其定位机构与成型机构是独立的,具有不同的动力源,而本装置采用一个升降台的运动实现了管件内的凸包的成型,结构紧凑,设计合理,工作效率提高,管件定位精确无误。

附图说明

[0018]

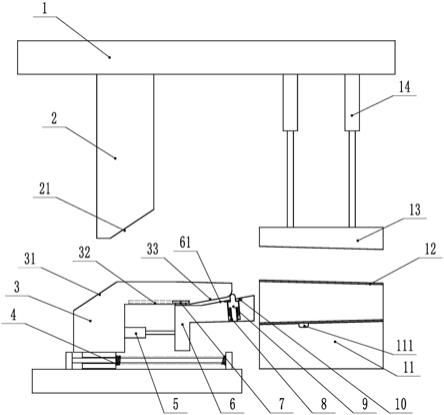

图1为本实用新型一种管件内凸包的成型模具的主视图;

[0019]

图2~4为装置工作过程示意图;

[0020]

图5为图4中a位置的放大图。

[0021]

图中:1、升降台;2、斜楔;21、第二挤压面;3、上模;31、第一挤压面;32、滑槽;33、第一斜面;4、压弹簧;5、第一气弹簧;6、下模;61、第二斜面;62、冲模腔;7、t型块;8、复位弹簧;9、凸包冲头;91、球部;92、冲压部;10、盖板;11、底座;111、凹槽;12、管件;13、压模;14、第二气弹簧。

具体实施方式

[0022]

如图1所示,本实用新型实施例的一种管件内凸包的成型模具,包括底座11,底座11上部设有容纳管件12的下腔室,并在下腔室的底部开有凹槽111;组合模由上模3、下模6组成,上模3可滑动地设于底座11左侧并配有压弹簧4,上模3上在左侧加工有第一挤压面31,上模3在右侧加工有第一斜面33,上模3在第一斜面33的左侧设有水平的滑槽32,下模6上部固定有t型块7,且t型块7卡嵌在上模3的滑槽32中,使得下模6与上模3形成稳定的滑动结构,且下模6与上模3之间连有第一气弹簧5,下模6具有与第一斜面33匹配的第二斜面61,下模6的右端开有冲模腔62,凸包冲头9设在冲模腔62内并配有复位弹簧8,凸包冲头9与凹槽111的作用使得凸包成型;升降台1位于底座11上方,升降台1下部设有斜楔2及第二气弹簧14,斜楔2上加工有与第一挤压面31匹配的第二挤压面21,第二气弹簧14下部设有压模13,压模13下部设有容纳管件12的上腔室;冲模腔62的上部设有盖板10,凸包冲头9的上端为球部91,凸包冲头9的下端为一冲压部92;当升降台1处于高位时,组合模退出至底座11的左侧,便于人工将管件12置于底座11的下腔室内;第二气弹簧14有四个,与底座11的四个端角位置对应,使得压模13对管件12的作用力均匀;上腔室与下腔室均呈半包围结构,上腔室与下腔室共同组成包围管件12的容纳室,使得管件12的定位准确。

[0023]

现有的用于成型管件凸包的装置,其定位机构与成型机构是独立的,具有不同的动力源,而本装置采用一个升降台的运动实现了管件内的凸包的成型,结构紧凑,设计合

理,工作效率提高,管件定位精确无误。

[0024]

具体使用时,为方便理解本实用新型,结合附图进行描述;

[0025]

参见图1,升降台处于高位,人工将管件置于底座上方的下腔室内,管件自身带有一定的斜度,管件放置在下腔室的大致位置即可;

[0026]

参见图2,升降台往下,压模与底座接触,上腔室与下腔室形成完全包围管件的容纳室,如果管件偏右放置时,压模与基座的挤压促使管件往左移动,实现位置的调整,同时,压模与底座的刚性接触,避免了管件的直接受力,保护了产品;

[0027]

参见图3,升降台往下,第二气弹簧收缩,斜楔与上模由第二挤压面21与第一挤压面31发生挤压作用,上模与下模同步进入管件内部;

[0028]

参见图4,下模抵靠到底座的左壁面,下模的运动停止,此时,冲模腔62的位置与凹槽111对正,升降台继续往下,第一气弹簧5收缩,上模相对下模往右运动,参见图5,第一斜面33与第二斜面61的作用促使凸包冲头9克服复位弹簧8的弹性力往下,冲压部92与凹槽111的作用成型出凸包;

[0029]

之后,升降台回到高位,压弹簧促使组合模回到左侧,复位弹簧促使凸包冲头回到冲模腔62内,将成型后的管件取出即可。

[0030]

以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让