滚子的生产系统的制作方法

2021-01-29 13:01:54|

2021-01-29 13:01:54| 108|

108| 起点商标网

起点商标网

[0001]

本实用新型涉及滚子的生产系统。

背景技术:

[0002]

滚子属滚动体与钢球同是轴承的最重要组成部分,也是轴承行业使用最多的滚动体,滚子的质量直接影响了轴承的品质和寿命。圆柱滚子主要用于圆柱滚子轴承,还可以将滚子组件直接用于机械中,该类滚子在尺寸上已标准化,可作为商品滚子供设计和用户选择。

[0003]

圆柱滚子加工完成后,需要对其外观进行严格检测,包含外形尺寸、外部缺陷等,目前的检测工作主要依靠人工来完成,工作量大,存在效率低下,缺陷检出率低等问题;另外还要对滚子的尺寸进行检测,测量尺寸的工作量十分庞大,费时费力,效率低下,并且人工测量时依靠肉眼观察、人工判断存在一定误差;以往滚子最后一道上油的工作由人工来完成,人工操作易导致上油不均匀,且工作效率低下;最后人工成本较高。因此目前急需一种节省人工成本,工作效率高,保证产品品质的滚子的生产系统。

技术实现要素:

[0004]

本实用新型的目的在于克服上述不足,提供一种节省人工成本,工作效率高,保证产品品质的滚子的生产系统。

[0005]

本实用新型的目的是这样实现的:

[0006]

一种滚子的生产系统,包含有从前到后依次设置的毛坯成型设备、去毛刺机、软磨机、热处理设备、粗磨机、细磨设备、精密研磨抛光设备、清洗干燥装置、外观检测系统、尺寸检测系统、以及自动上油系统;

[0007]

所述外观检测系统包含有车间生产线、以及设置于车间生产线旁的检测平台;所述车间生产线的前端两侧设置有来料传感器,车间生产线的后端两侧设置有出料传感器;所述车间生产线的前端还设置有线体截流机构,所述线体截流机构位于来料传感器的后方;所述检测平台的前后两侧均设置有工件移栽模组;所述检测平台上、两个工件移栽模组之间设置有输送板,所述输送板底部的检测平台沿输送板的长度方向开设有凹槽,所述凹槽的长度大于输送板的长度,输送板在凹槽中前后移动,输送板在凹槽中顶升和下降;所述凹槽前后两端的左右两侧均设置有过渡支撑座;所述输送板上端设置有四个滚子座,所述滚子座包含有两个凸块,凸块的高度高于输送板的上端面,两个凸块的相对面为斜面,两个斜面与输送板的上端面形成凹面,所述凹面与滚子的圆周面相匹配,滚子的圆周面嵌入凹面中;所述四个滚子座中两两相邻的滚子座之间,从前到后分别设置有r角视觉检测工位、r角视觉检测工位、圆周面视觉检测工位;两个r角视觉检测工位的上方均设置有带工业变焦镜头的工业线阵相机,两个工业线阵相机的工业变焦镜头分别位于滚子两头的上方,圆周面视觉检测工位的上方设置有带工业镜头的工业线阵相机;所述r角视觉检测工位和圆周面视觉检测工位上均设置有两对相对放置的转动辊组,两对转动辊组分别位于输送板的左

右两侧,所述转动辊组包含有两个平行设置的、由电机驱动旋转的转动辊,所述转动辊的长度方向与输送板的长度方向垂直;相邻的转动辊组之间的距离与相邻的滚子座之间的距离相同;所述检测平台后端的工件移栽模组的内侧设置有两个端面检测工位,所述端面检测工位的上方设置有带工业镜头的工业面阵相机;所述检测平台的后侧与车间生产线之间设置有ng品缓存区;

[0008]

所述车间生产线上合格的滚子通过向下倾斜的下料轨道输送至尺寸检测系统上;

[0009]

所述尺寸检测系统包含有设置于工作台中部位置的输送带,下料轨道的后方设置有高度高于滚子的导轨,导轨位于输送带的右侧,所述导轨通过支撑件支撑于工作台上,导轨的右端下部滑动设置有l形的推板;所述输送带上设置有均匀分布、长度方向与输送带垂直的挡条;所述输送带右侧设置有与输送带长度方向垂直的左右导轨,与输送带平行的前后导轨通过滑块滑动设置于左右导轨上,所述前后导轨在左右导轨上左右移动;搬运机构通过滑块滑动设置于前后导轨上,所述搬运机构在前后导轨上前后滑动,所述搬运机构包含有长度方向与输送带垂直的固定板、以及设置于固定板上的多个用来夹持滚子的夹持件,多个夹持件沿固定板的长度方向并排设置,所述夹持件的口径大于滚子的外径,滚子抵靠于夹持件开口方向对侧的内壁上;固定板上右侧的两个夹持件的前方设置有激光测距传感器;所述搬运机构的右侧设置有长度方向与输送带一致的第一滑轨,第一气缸通过第一滑块滑动设置于第一滑轨上,所述第一气缸在第一滑轨上前后滑动;所述第一滑轨的后端设置有与之垂直的第二滑轨,所述第二滑轨的右端与第一滑轨的后端相接,第二滑轨的左端与输送带的右侧相接,所述第二滑轨位于前后导轨和左右导轨的后方;第二气缸通过第二滑块滑动设置于第二滑轨上,所述第二气缸在第二滑轨上左右滑动;所述输送带的左侧设置有与之垂直的ng料带;所述输送带在与ng料带相对的另一侧设置有第三气缸,所述第三气缸位于第二滑轨的后方,所述第三气缸的活塞杆的推动方向与ng料带的长度方向一致;

[0010]

所述自动上油系统包含有设置于输送带后端的右侧,并与输送带互相平行的滤油料带,所述滤油料带的后端超出输送带的后端;所述滤油料带的上方设置有淋油装置;所述输送带在远离滤油料带的一侧设置有淋油一号气缸,所述淋油一号气缸的活塞杆上连接有第一推块;所述滤油料带在远离输送带的一侧连接有沥油存料台,所述沥油存料台上开设有滤孔,所述滤油料带在与沥油存料台相对的另一侧设置有淋油二号气缸,所述淋油二号气缸的活塞杆上连接有第二推块。

[0011]

本实用新型滚子的生产系统,所述工件移栽模组包含有设置于检测平台上的支撑架,所述支撑架上设置有水平导轨,一竖直导轨通过安装块滑动设置于水平导轨上,竖直导轨在水平导轨上左右滑动,一滑板滑动设置于竖直导轨上,滑板在竖直导轨上上下滑动,滑板呈l形,抓手通过旋转件设置于滑板的端部,抓手在滑板上360

°

旋转。

[0012]

本实用新型滚子的生产系统,所述第一滑块位于第一滑轨的前端时,第一滑轨的后端位于搬运机构的右侧。

[0013]

本实用新型滚子的生产系统,第一气缸的活塞杆收缩时的端部到第一滑块前端边沿的距离大于滚子的外径。

[0014]

本实用新型滚子的生产系统,第二气缸的活塞杆收缩时的端部到第二滑块前端边沿的距离大于滚子的外径。

[0015]

本实用新型滚子的生产系统,所述沥油存料台的下方设置有集油箱。

[0016]

本实用新型滚子的生产系统,所述第一推块与滚子的接触面为圆弧面,滚子的圆周面与所述圆弧面相贴合;所述第二推块与滚子的接触面为圆弧面,滚子的圆周面与所述圆弧面相贴合。

[0017]

本实用新型滚子的生产系统具有以下优点:

[0018]

本实用新型滚子的生产系统包含有外观检测系统、尺寸检测系统、以及自动上油系统;外观检测系统通过输送板、移栽模组等输送滚子,使得滚子在各个工位分别进行r角、圆周面及端面的检测,滚子得到了全方位的检测;尺寸检测系统通过激光测距传感器测量滚子的外径;自动上油系统中滚子在滤油料带上传输,淋油装置对滚子进行淋油;本实用新型滚子的生产系统自动化生产,无需人工参与,节省了人工,提升了工作效率,保证产品品质。

附图说明

[0019]

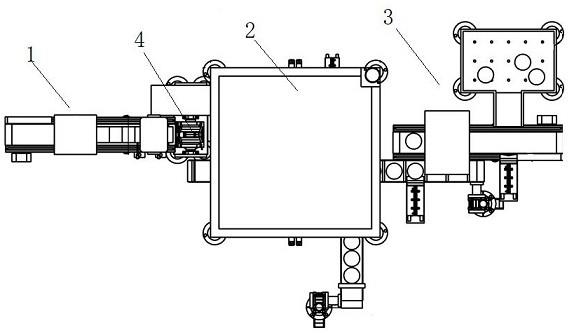

图1为本实用新型滚子的生产系统的结构示意图。

[0020]

图2为本实用新型滚子的生产系统的主视图。

[0021]

图3为图1中外观检测系统的结构示意图。

[0022]

图4为图3中工件移栽模组的放大示意图。

[0023]

图5为图3中输送板的结构示意图。

[0024]

图6为图3的主视图。

[0025]

图7为图1中尺寸检测系统的结构示意图。

[0026]

图8为图7的俯视图。

[0027]

图9位图1中自动上油系统的俯视图。

[0028]

图中:外观检测系统1、车间生产线1.1、检测平台1.2、工件移栽模组1.3、支撑架1.3.1、水平导轨1.3.2、竖直导轨1.3.3、滑板1.3.4、旋转件1.3.5、抓手1.3.6、r角视觉检测工位1.4、圆周面视觉检测工位1.5、端面检测工位1.6、来料传感器1.7、出料传感器1.8、线体截流机构1.9、输送板1.10、滚子座1.11、凸块1.11.1、凹面1.11.2、过渡支撑座1.12、转动辊1.13、ng品缓存区1.14、

[0029]

尺寸检测系统2、输送带2.1、ng料带2.2、第一气缸2.3、第一滑轨2.3.1、第一滑块2.3.2、第二气缸2.4、第二滑轨2.4.1、第二滑块2.4.2、第三气缸2.5、搬运机构2.6、固定板2.6.1、夹持件2.6.2、前后导轨2.7、左右导轨2.8、激光测距传感器2.9、挡条2.10、导轨2.11、推板2.12、

[0030]

自动上油系统3、滤油料带3.1、沥油存料台3.2、滤孔3.3、淋油装置3.4、淋油一号气缸3.5、淋油二号气缸3.6、第一推块3.7、第二推块3.8。

具体实施方式

[0031]

参见图1至图9,本实用新型涉及一种滚子的生产系统,包含有从前到后依次设置的毛坯成型设备、去毛刺机、软磨机、热处理设备、粗磨机、细磨设备、精密研磨抛光设备、清洗干燥装置、外观检测系统1、尺寸检测系统2、以及自动上油系统3;

[0032]

所述外观检测系统1包含有车间生产线1.1、以及设置于车间生产线1.1旁的检测

平台1.2;所述车间生产线1.1的前端两侧设置有来料传感器1.7,车间生产线1.1的后端两侧设置有出料传感器1.8;所述车间生产线1.1的前端还设置有线体截流机构1.9,所述线体截流机构1.9位于来料传感器1.7的后方;所述检测平台1.2的前后两侧均设置有用于夹取和放置滚子的工件移栽模组1.3,所述工件移栽模组1.3包含有设置于检测平台1.2上的支撑架1.3.1,所述支撑架1.3.1上设置有水平导轨1.3.2,一竖直导轨1.3.3通过安装块滑动设置于水平导轨1.3.2上,竖直导轨1.3.3在水平导轨1.3.2上左右滑动,一滑板1.3.4滑动设置于竖直导轨1.3.3上,滑板1.3.4在竖直导轨1.3.3上上下滑动,滑板1.3.4呈l形,抓手1.3.6通过旋转件1.3.5设置于滑板1.3.4的端部,抓手1.3.6在滑板1.3.4上360

°

旋转;所述检测平台1.2上、两个工件移栽模组1.3之间设置有输送板1.10,所述输送板1.10底部的检测平台1.2沿输送板1.10的长度方向开设有凹槽,所述凹槽的长度大于输送板1.10的长度,输送板1.10可以在凹槽中前后移动,输送板1.10可以在凹槽中顶升和下降;所述凹槽前后两端的左右两侧均设置有过渡支撑座1.12,所述过渡支撑座1.12用于放置滚子;所述输送板1.10上端设置有四个滚子座1.11,所述滚子座1.11包含有两个凸块1.11.1,凸块1.11.1的高度高于输送板1.10的上端面,两个凸块1.11.1的相对面为斜面,两个斜面与输送板1.10的上端面形成凹面1.11.2,所述凹面1.11.2与滚子的圆周面相匹配,滚子的圆周面嵌入凹面1.11.2中;所述四个滚子座1.11中两两相邻的滚子座1.11之间,从前到后分别设置有r角视觉检测工位1.4、r角视觉检测工位1.4、圆周面视觉检测工位1.5;两个r角视觉检测工位1.4的上方均设置有带工业变焦镜头的工业线阵相机,两个工业线阵相机的工业变焦镜头分别位于滚子两头的上方,圆周面视觉检测工位1.5的上方设置有带工业镜头的工业线阵相机;所述r角视觉检测工位1.4和圆周面视觉检测工位1.5上均设置有两对相对放置的转动辊组,两对转动辊组分别位于输送板1.10的左右两侧,所述转动辊组包含有两个平行设置的、由电机驱动旋转的转动辊1.13,所述转动辊1.13的长度方向与输送板1.10的长度方向垂直;相邻的转动辊组之间的距离与相邻的滚子座1.11之间的距离相同;滚子放置于转动辊1.13上端,转动辊1.13的转动使得滚子跟着翻转,使得工业线阵相机能够对滚子的r角及圆周面进行全方位检测;所述检测平台1.2后端的工件移栽模组1.3的内侧设置有两个用于检测滚子端面的端面检测工位1.6,所述端面检测工位1.6的上方设置有带工业镜头的工业面阵相机;所述检测平台1.2的后侧与车间生产线1.1之间设置有ng品缓存区1.14,所述ng品缓存区1.14用来存放不合格的滚子;

[0033]

外观检测系统的工作原理是:滚子在车间生产线1.1上竖直有序排列向后输送,来料传感器1.7感应到滚子后,线体截流机构1.9将滚子拦截,检测平台1.2前侧的工件移栽模组1.3的抓手1.3.6抓取竖直的第一个滚子后,竖直导轨1.3.3在水平导轨1.3.2上移动至前侧的过渡支撑座1.12上,滑板1.3.4在竖直导轨1.3.3上向上移动,抓手1.3.6旋转90

°

将滚子横置于过渡支撑座1.12上;输送板1.10向前移动,输送板1.10的前端插置于过渡支撑座1.12之间,滚子座1.11位于滚子的下方,输送板1.10向上顶起,滚子嵌入滚子座1.11的凹面1.11.2中,输送板1.10再向后移动,使滚子座1.11位于转动辊组之间,输送板1.10向上顶起,将滚子顶至前端第一个r角视觉检测工位1.4上;当第二个滚子输送时,以此类推,输送板1.10将凹槽前端的过渡支撑座1.12上的滚子逐一向后输送,滚子依次经过两个r角视觉检测工位1.4和圆周面视觉检测工位1.5,当滚子的r角和圆周面检测完成后,输送板1.10将滚子逐一输送到凹槽后端的过渡支撑座1.12上,检测平台1.2后侧的工件移栽模组1.3的抓

手1.3.6抓取滚子至端面检测工位1.6上,端面检测工位1.6上的工业面阵相机检测滚子的两个端面;最终外观合格的滚子经检测平台1.2后侧的工件移栽模组3移至车间生产线1.1上继续输送至尺寸检测系统2中,外观不合格的滚子输送至ng品缓存区。

[0034]

所述车间生产线1.1上合格的滚子通过向下倾斜的下料轨道4输送至尺寸检测系统2上;

[0035]

所述尺寸检测系统2包含有设置于工作台中部位置的输送带2.1,下料轨道4将滚子输送至输送带2.1右侧,下料轨道4的后方设置有高度高于滚子的导轨2.11,导轨2.11位于输送带2.1的右侧,所述导轨2.11通过支撑件支撑于工作台上,导轨2.11的右端下部滑动设置有l形的推板2.12;滚子从下料轨道4上滑落至导轨2.11下方,推板2.12向左推动滚子至输送带2.1上;所述输送带2.1上设置有均匀分布、长度方向与输送带2.1垂直的挡条2.10,滚子位于相邻的挡条2.10之间;所述输送带2.1右侧设置有与输送带2.1长度方向垂直的左右导轨2.8,与输送带2.1平行的前后导轨2.7通过滑块滑动设置于左右导轨2.8上,所述前后导轨2.7在左右导轨2.8上左右移动;搬运机构2.6通过滑块滑动设置于前后导轨2.7上,所述搬运机构2.6在前后导轨2.7上前后滑动,所述搬运机构2.6包含有长度方向与输送带2.1垂直的固定板2.6.1、以及设置于固定板2.6.1上的多个用来夹持滚子的夹持件2.6.2,多个夹持件2.6.2沿固定板2.6.1的长度方向并排设置,所述夹持件2.6.2的口径略大于滚子的外径,滚子抵靠于夹持件2.6.2开口方向对侧的内壁上;固定板2.6.1上右侧的两个夹持件2.6.2的前方设置有激光测距传感器2.9,所述激光测距传感器2.9用于测量激光测距传感器2.9到滚子外壁的距离,由于滚子抵靠于夹持件2.6.2开口方向对侧的内壁上,激光测距传感器2.9至夹持件2.6.2开口方向对侧的内壁的距离固定,测出激光测距传感器2.9到滚子外壁的距离即可间接得出滚子的外径;所述搬运机构2.6的右侧设置有长度方向与输送带2.1一致的第一滑轨2.3.1,第一气缸2.3通过第一滑块2.3.2滑动设置于第一滑轨2.3.1上,所述第一气缸2.3在第一滑轨2.3.1上前后滑动;所述第一滑块2.3.2位于第一滑轨2.3.1的前端时,第一滑轨2.3.1的后端位于搬运机构2.6的右侧;第一气缸2.3的活塞杆收缩时的端部到第一滑块2.3.2前端边沿(前端为第一滑块2.3.2前进方向的前端)的距离大于滚子的外径;所述第一滑轨2.3.1的后端设置有与之垂直的第二滑轨2.4.1,所述第二滑轨2.4.1的右端与第一滑轨2.3.1的后端相接,第二滑轨2.4.1的左端与输送带2.1的右侧相接,所述第二滑轨2.4.1位于前后导轨2.7和左右导轨2.8的后方;第二气缸2.4通过第二滑块2.4.2滑动设置于第二滑轨2.4.2上,所述第二气缸2.4在第二滑轨2.4.1上左右滑动;第二气缸2.4的活塞杆收缩时的端部到第二滑块2.4.2(前端为第二滑块2.4.2前进方向的前端)前端边沿的距离大于滚子的外径;所述输送带2.1的左侧设置有与之垂直的ng料带2.2,所述ng料带2.2用来输送尺寸不合格的滚子;所述输送带2.1在与ng料带2.2相对的另一侧设置有用来推送不合格滚子的第三气缸2.5,所述第三气缸2.5位于第二滑轨2.4.1的后方,所述第三气缸2.5的活塞杆的推动方向与ng料带2.2的长度方向一致;

[0036]

尺寸检测系统的工作原理是:滚子从下料轨道4上滑落至导轨2.11下方,推板2.12将滚子向左推送至挡条2.10之间的位置,滚子在输送带2.1上传输,搬运机构2.6的夹持件2.6.2夹持滚子后,前后导轨2.7带动夹持件2.6在左右导轨2.8上向右移动,夹持件2.6.2上的滚子依次向右移动,激光测距传感器2.9对滚子的外径进行检测,最右侧的夹持件2.6.2上的滚子被移至第一滑块2.3.2上,搬运机构2.6在前后导轨2.7上向后移动,前后导轨2.7

在左右导轨2.8上向左移动,搬运机构2.6在前后导轨2.7上向前移动至夹持滚子的位置,循环往复;第一滑块2.3.2在第一滑轨2.3.1上向后移动至第二滑块2.4.2旁,第一气缸2.3推动滚子至第二滑块2.4.2上,第二滑块2.4.2在第二滑轨2.4.1上向左滑动至输送带2.1旁,第二气缸2.4推动滚子至输送带2.1上,检测合格的滚子在输送带2.1上输送至下一工序,第三气缸2.5将不合格的滚子推送至ng料带2.2上,以此类推,循环往复;

[0037]

所述自动上油系统3包含有设置于输送带2.1后端的右侧,并与输送带2.1互相平行的滤油料带3.1;所述滤油料带3.1的后端超出输送带2.1的后端;所述滤油料带3.1的上方设置有淋油装置3.4,所述淋油装置3.4对滤油料带3.1上的滚子进行淋油;所述输送带2.1在远离滤油料带3.1的一侧设置有用来推送滚子的淋油一号气缸3.5,所述淋油一号气缸3.5的活塞杆上连接有第一推块3.7,所述第一推块3.7与滚子的接触面为圆弧面,滚子的圆周面与所述圆弧面相贴合;所述滤油料带3.1在远离输送带2.1的一侧连接有沥油存料台3.2,所述沥油存料台3.2上开设有滤孔3.3,所述沥油存料台3.2的下方设置有集油箱;所述滤油料带3.1在与沥油存料台3.2相对的另一侧设置有用来推送滚子的淋油二号气缸3.6,所述淋油二号气缸3.6的活塞杆上连接有第二推块3.8,所述第二推块3.8与滚子的接触面为圆弧面,滚子的圆周面与所述圆弧面相贴合;

[0038]

自动上油系统的工作原理是:滚子在输送带2.1上传输,淋油一号气缸3.5将输送带2.1上的滚子推送至滤油料带3.1上,淋油装置3.4对滤油料带3.1上的滚子进行淋油,同时滤油料带3.1上也有油层,当淋油一号气缸3.5将滚子从输送带2.1上推送至滤油料带3.1上时,滚子的底部接触到滤油料带3.1上的油层,淋油装置3.4从滚子顶部对其淋油,油从滚子的上端面均匀流淌至滚子的圆周面,由此,整个滚子上油完成;淋油二号气缸3.6将上完油的滚子从滤油料带3.1上推送至沥油存料台3.2上进行沥油,滚子上多余的油通过滤孔3.3流入沥油存料台3.2下方的集油箱中。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让