一种可用于线切割机床加工的涡轮叶片工装夹具的制作方法

2021-01-29 13:01:04|

2021-01-29 13:01:04| 245|

245| 起点商标网

起点商标网

[0001]

本实用新型涉及加工用工装,具体涉及一种可用于线切割机床加工的涡轮叶片工装夹具。

背景技术:

[0002]

飞机发动机推力的提高主要依靠涡轮前温度。目前,涡轮前温度已经超过了涡轮叶片材料本身所能承受的极限。利用涡轮叶片内部的冷却流道配合外部的冷却气膜孔,能够有效降低涡轮叶片温度。通过精密剖切现有的涡轮叶片,可以获得清晰的涡轮叶片内部冷却流道结构,有助于提升涡轮叶片冷却流道自主设计能力。涡轮叶片一般造价昂贵,工作环境恶劣,优化冷却流道结构可以提升涡轮叶片性能和使用寿命。

[0003]

在纵向剖切涡轮叶片时,现有的装夹方案通常是利用压块、螺栓和螺母直接紧固涡轮叶片。由于涡轮叶片的叶根部位较窄,叶冠封严齿又带有斜度,给装夹带来一定难度,而且利用压板紧固叶片很难实现重复定位。其次,涡轮叶片形状复杂,图1是电极丝路径示意图。如图1所示,在剖切时,电极丝走过的路径为叶片的中弧线,需要以某个特定的角度切入,才能得到完整的冷却流道形状特征。现有的装夹方式也不利于电极丝经过。

技术实现要素:

[0004]

针对现有技术的不足,本实用新型公开了一种可用于线切割机床加工的涡轮叶片工装夹具。

[0005]

本实用新型所采用的技术方案如下:

[0006]

一种可用于线切割机床加工的涡轮叶片工装夹具,所述工装夹具包括后固定板和活动板;所述后固定板固定于底板之上;所述活动板相对于所述后固定板之间的距离可变;在所述后固定板的内壁和所述活动板的内壁均可拆卸的固定有至少一个具有向内凸出的凸出结构的定位块;所述涡轮叶片置于所述活动板和所述后固定板之间;所述定位块的凸出结构的端头的曲面接触并压紧所述涡轮叶片的接触处的曲面,且所述定位块的曲面与所述涡轮叶片的接触处的曲面吻合。

[0007]

其进一步的技术方案为:固定于所述活动板内壁的定位块的凸出结构的端头的曲面形状与所述涡轮叶片叶盆的接触处的曲面形状吻合;固定于所述后固定板内壁的定位块的凸出结构的端头的曲面形状与所述涡轮叶片的叶背侧的伸根段或者叶冠处的接触处的曲面形状吻合。

[0008]

其进一步的技术方案为:在所述后固定板的内壁固定有两个定位块;在所述活动板的内壁固定有两个定位块。

[0009]

其进一步的技术方案为:所述后固定板和所述活动板互相平行且均垂直于所述底板。

[0010]

其进一步的技术方案为:所述底板上还固定有平行于所述后固定板的前固定板;在所述前固定板上开设有螺纹孔;丝杆与所述前固定板组装为丝杆螺母副,推动所述活动

板前后移动。

[0011]

其进一步的技术方案为:底板紧固螺栓穿过压板,将所述底板固定于线切割机床支架上。

[0012]

其进一步的技术方案为:所述定位块包括固定面和与所述固定面一体成型的凸出结构;定位块紧固螺栓将定位块的固定面可拆卸的固定于所述活动板之上或者所述后固定板之上。

[0013]

其进一步的技术方案为:用于夹装不同型号的所述涡轮叶片的工装夹具中的定位块的长度、定位块的凸出结构的端头的曲面形状不同。

[0014]

本实用新型的有益效果如下:

[0015]

通过本实用新型所公开的工装夹具装夹涡轮叶片,能够快速定位涡轮叶片,实现涡轮叶片的准确装夹和固定,减少定位误差,实现涡轮叶片的精密剖切。由于本实用新型中的定位块的端头的曲面与涡轮叶片接触处的曲面完全吻合,针对特定型号的涡轮叶片,只要选择与其对应的定位块,即可精确装夹,且可以方便准确的实现重复定位。

[0016]

本实用新型灵活可靠,利用可拆卸的定位块,可以实现对不同型号的涡轮叶片进行定位装夹。

[0017]

由于定位块与涡轮叶片相接触的面很小,所以在保证涡轮叶片定位稳定的前提下,不影响电极丝的线切割过程。

附图说明

[0018]

图1是电极丝路径示意图。

[0019]

图2是定位块夹持涡轮叶片示意图。

[0020]

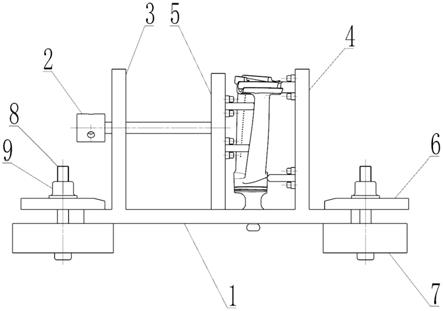

图3是本实用新型的结构示意图。

[0021]

图中:1、底板;2、丝杆;3、前固定板;4、后固定板;5、活动板;6、压板;7、线切割机床支架;8、底板紧固螺栓;9、螺母;10、定位块;11、定位块紧固螺栓。

具体实施方式

[0022]

下面结合附图,说明本实用新型的具体实施方式。

[0023]

图2是定位块夹持涡轮叶片示意图。图3是本实用新型的结构示意图。如图2、图3所示,本实用新型包括底板1。底板紧固螺栓8穿过压板6,配合螺母9,将底板1固定于线切割机床支架7上。在底板上固定有后固定板4,还设置有与后固定板4位置可以相对移动的活动板5。

[0024]

底板1之上还固定有前固定板3。前固定板3、后固定板4以及活动板5均相互平行且垂直于底板1。

[0025]

在前固定板3上开设有螺纹孔。丝杆2与前固定板3组装为丝杆螺母副,丝杆2的末端与活动板5可转动的连接,旋转丝杆2,可推动活动板5在前固定板3和后固定板4之间前后移动。

[0026]

在后固定板4的内壁和活动板5的内壁均可拆卸的固定有至少一个向内凸出的定位块10。如图2所示,定位块10包括固定面和与固定面一体成型的凸出结构。凸出结构的端头为曲面,用于贴合和压紧涡轮叶片。定位块紧固螺栓11将定位块10的固定面固定于活动

板5之上或者后固定板4之上。由于定位块10是可拆卸的固定于活动板5或者后固定板4之上的,且定位块10拆装方便,所以通过更换不同的定位块10,即可实现对不同型号的涡轮叶片的定位。

[0027]

定位块10的个数可根据具体情况进行调整。在图2、图3所示的优选的实施例中,定位块10共有四个。在后固定板4的内壁固定有两个定位块10。在活动板5的内壁固定有两个定位块10。

[0028]

将定位块10与涡轮叶片相接触的位置定义为涡轮叶片的接触处。涡轮叶片置于活动板5和后固定板4之间。定位块10的凸出结构的端头的曲面接触并压紧涡轮叶片的接触处的曲面,且定位块10的端头的曲面与涡轮叶片的接触处的曲面完全吻合。

[0029]

进一步的,本实用新型是利用涡轮叶片自身复杂的曲面形状,对涡轮叶片进行定位。所以,在实施例中,可在涡轮叶片的叶盆处截取上下两节宽度为5mm的结构的曲面形状,分别作为固定在活动板5上的两个定位块10的凸出结构的端头的曲面形状。在涡轮叶片的叶背侧截取伸根段和叶冠处的曲面形状,分别作为两个固定在后固定板4上的定位块10的凸出结构的端头的曲面形状。利用涡轮叶片叶身曲面特性,通过叶盆型面特征,就能通过相对应的定位块10确定涡轮叶片x向、y向和z向的位置。

[0030]

本实用新型工作时,先用百分表将底板1找正,底板紧固螺栓8穿过压板6,配合螺母9,将底板1固定于线切割机床支架7上。实施例中的底板紧固螺栓8和螺母9的型号为m8。之后旋转丝杆2,将活动板5调节至合适位置,再调节涡轮叶片的位置,使得涡轮叶片的叶盆侧与活动板5上的定位块10在相对位置完全贴合,最后转动丝杆2,压紧涡轮叶片。具体的,在装夹涡轮叶片时,可先将涡轮叶片靠在后固定板4上的定位块10上,调整至大概合适的位置,转动丝杆2,稍微夹紧,之后微调涡轮叶片,直至活动板5上的定位块10的凸出结构的端头的曲面与涡轮叶片对应处的曲面完全贴合,转动丝杆2,压紧涡轮叶片。

[0031]

以上描述是对本实用新型的解释,不是对实用新型的限定,本实用新型所限定的范围参见权利要求,在不违背本实用新型的基本结构的情况下,本实用新型可以作任何形式的修改。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让