一种平双机筒的打孔装置的制作方法

2021-01-29 12:01:08|

2021-01-29 12:01:08| 262|

262| 起点商标网

起点商标网

[0001]

本实用新型涉及一种机筒加工装置,尤其指一种平双机筒的打孔装置。

背景技术:

[0002]

现有一种申请号为cn201910552248.1名称为《一种机筒钻孔装置》的中国发明专利申请公开了一种机筒钻孔装置,包括钻孔机构和机筒夹固装置,机筒夹固装置固定于能左右移动的底座上,机筒夹固装置包括能夹持机筒前部的夹持机构和能夹持机筒尾部并能将夹固的机筒作圆周转动的夹持装置,夹持装置通过传动机构与驱动电机的输出轴相联动,驱动电机通过线路与数控分度控制器相连接,底座上设置有能驱动底座左右移动的移动电机,移动电机亦通过线路与数控分度控制器相连接,钻孔机构中的钻头通过钻孔电机能转动并能左右移动地位于夹持机构的左边,钻头与经数控分度控制器精确定位后并将伸出夹持机构的机筒端面打孔位置相正对。其优点在于:机筒定位精度高,实现机筒钻深孔的精密加工,还能换装不同规格的机筒并精确调节机筒至相应位置。然而,该机筒钻孔装置无法同时加工两个圆孔,加工效率较低,因此该机筒钻孔装置的结构还需进一步改进。

技术实现要素:

[0003]

本实用新型所要解决的技术问题是针对上述现有技术现状而提供一种能在机筒胚体上一次性加工出平双机筒内孔的打孔装置。

[0004]

本实用新型解决上述技术问题所采用的技术方案为:本平双机筒的打孔装置,包括能夹住机筒胚体的定位机构,能在机筒胚体上沿机筒胚体内轴向钻孔的钻孔机构和能驱动钻孔机构中的钻头伸入机筒胚体中的驱动机构,所述驱动机构和钻孔机构分别通过线路与电源相连接,在所述钻孔机构上设置有能冷却钻头的冷却装置,其特征在于:所述钻孔机构中的钻头有两个,所述两个钻头由各自传动杆通过异向同步转动的转动电机驱动,每个钻头的侧部分布有凸部,相邻两个凸部之间的钻头侧部为缺口,两个钻头为左右平列在一起且一个钻头的凸部能不接触地伸入到另一个钻头对应的缺口中,所述钻头的前表面上分布有钻孔刀片,当钻头转动时,位于任一钻头上的钻孔刀片的切屑总范围能与在机筒胚体上钻出的平双通孔的一个对应圆孔相匹配。

[0005]

作为改进,所述钻头包括刀座和钻孔刀片,所述刀座的后端面与各自传动杆同心相连接,在所述刀座的前端面上间隔分布有钻孔刀片安装槽,所述钻孔刀片分别可拆卸地连接在相应的钻孔刀片安装槽中,任一钻孔刀片的切屑端均伸出刀座的前端面。

[0006]

进一步改进,两个刀座位于同一平面上,每个刀座上的凸部数量相同且任一刀座上的凸部均为均匀分布。

[0007]

进一步改进,每个刀座上的凸部数量为四个,相邻凸部之间的缺口是能保持凸部强度的弧形缺口。

[0008]

进一步改进,在所述刀座的前端面上分布有安装凸部,所述钻孔刀片安装槽位于安装凸部上,在安装凸部一侧的刀座前端面上分布有能通过冷却液和切屑的刀座通孔。

[0009]

作为改进,所述驱动机构包括能相对定位机构前后移动的移动部和设置在移动部上并能随移动部前后移动而能伸入至平双通孔中的筒体,所述钻孔机构的传动杆位于筒体中,所述传动杆的一端伸出筒体而与钻头相连接,所述传动杆的另一端伸出筒体与转动电机传动相连接。

[0010]

进一步改进,所述钻孔机构包括驱动电机、驱动齿轮、驱动轴以及钻头,所述驱动轴即为所述的传动杆,所述驱动轴经轴承连接在筒体内腔中,所述驱动轴的一端经驱动齿轮与驱动电机传动相连接,所述驱动轴的一端伸出筒体内腔与钻头同心相连接。

[0011]

进一步改进,所述移动部包括移动座和固定座,所述固定座的顶部设置有导轨,所述移动座能相对导轨前后移动地设置在导轨上,在固定座的一侧设置有驱动丝杆,所述驱动丝杆与丝杆驱动电机相连接,所述移动座与驱动丝杆相连接,所述驱动电机和丝杆驱动电机均通过导线与程控电路相连接。

[0012]

进一步改进,所述冷却装置是能向磨光头喷出冷却液的喷液管,所述喷液管设置在筒体的内腔中,所述喷液管的进液口与冷却液源相接通,所述喷液管的出液口伸出筒体而对准磨光头。

[0013]

进一步改进,在所述筒体中设置有容纳传动杆的安装腔和容纳喷液管的出液腔,所述传动杆穿过安装腔与钻头相连接,在传动杆外壁与安装腔内壁之间为冷却液冲击到钻头在机筒胚体上钻出的凹槽后返回的回流腔。

[0014]

与现有技术相比,本实用新型的优点在于:制作平双机筒内孔时,无需分次在机筒胚体上打孔,即能将平双机筒内孔的两个“c”字形圆孔一次性打出(钻出),从而大大地提高了平双机筒内孔的加工效率;同时由于打孔时两个钻头的位置是确定的,两个钻头的转动中心距离在钻孔前已经设置确定,因此无需二次矫正打孔位置,继而进一步提高了钻孔精度,达到打出的平双机筒内孔质量更好、效率更高,革命性地解决了目前对平双机筒内孔的打孔需要分次且精度难以调准的难题,使平双机筒打孔水平达到了一个质的飞跃。本装置通过巧妙的创新设计,使两个钻头位于同一平面上,有效地确保两个钻头转动时相互无接触转动,很好地解决了目前平双机筒打孔难和烦的缺点,由于巧妙的结构创新,本装置使用寿命也更长,生产安全性更高,应用效果更好。

附图说明

[0015]

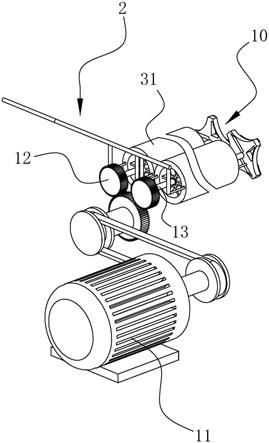

图1为本实用新型实施例的立体图;

[0016]

图2为图1处于另一个角度的立体图;

[0017]

图3是图1中钻孔机构的钻头尚未钻孔时的立体图;

[0018]

图4是图1中钻头完成平双通孔加工从平双通孔中伸出时的立体图;

[0019]

图5是图1的结构分解图;

[0020]

图6是图5中剖去部分移动座后显示钻孔机构的立体图;

[0021]

图7是图6中去除移动座和筒体后的立体图;

[0022]

图8是图1中钻头的正面投影图;

[0023]

图9是图8中其中一个钻头的立体图;

[0024]

图10是图1的侧面投影图;

[0025]

图11是图10中沿a-a线的剖面图;

[0026]

图12是图1中i部分的放大图;

[0027]

图13是图3中ii部分的放大图;

[0028]

图14是图4中iii部分的放大图;

[0029]

图15是图11中iv部分的放大图;

[0030]

图16是图11中v部分的放大图。

具体实施方式

[0031]

以下结合附图实施例对本实用新型作进一步详细描述。

[0032]

如图1至图16所示,本实施例的平双机筒的打孔装置,包括能夹住机筒胚体4的定位机构5,能在机筒胚体4上沿机筒胚体4内轴向钻孔的钻孔机构1和能驱动钻孔机构1中的钻头10伸入机筒胚体4中的驱动机构3,驱动机构3和钻孔机构1分别通过线路与电源相连接,在钻孔机构1上设置有能冷却钻头10的冷却装置2,钻孔机构1中的钻头10有两个,两个钻头10由各自传动杆通过异向同步转动的转动电机驱动,每个钻头10的侧部分布有凸部,相邻两个凸部之间的钻头10侧部为缺口104,两个钻头为左右平列在一起且一个钻头10的凸部能不接触地伸入到另一个钻头10对应的缺口104中,钻头10的前表面上分布有钻孔刀片102,当钻头10转动时,位于任一钻头10上的钻孔刀片102的切屑总范围能与在机筒胚体4上钻出的平双通孔41的一个对应圆孔相匹配。

[0033]

钻头10包括刀座101和钻孔刀片102,刀座101的后端面与各自传动杆同心相连接,在刀座101的前端面上间隔分布有钻孔刀片安装槽,钻孔刀片102分别可拆卸地连接在相应的钻孔刀片安装槽中,任一钻孔刀片102的切屑端均伸出刀座101的前端面。两个刀座101位于同一平面上,每个刀座101上的凸部数量相同且任一刀座101上的凸部均为均匀分布。每个刀座101上的凸部数量为四个,相邻凸部之间的缺口104是能保持凸部强度的弧形缺口。在刀座101的前端面上分布有安装凸部105,钻孔刀片安装槽位于安装凸部105上,在安装凸部105一侧的刀座前端面上分布有能通过冷却液和切屑的刀座通孔103。两个钻头的转动中心连接距离s1小于任一钻头的切屑总范围的直径d而能与平双通孔41的两个圆孔的圆心距离s2大小相同。

[0034]

驱动机构3包括能相对定位机构5前后移动的移动部和设置在移动部上并能随移动部前后移动而能伸入至平双通孔41中的筒体31,钻孔机构1的传动杆位于筒体31中,传动杆的一端伸出筒体31而与钻头10相连接,传动杆的另一端伸出筒体31与转动电机传动相连接。钻孔机构1包括驱动电机11、驱动齿轮12、驱动轴13以及钻头10,驱动轴13即为的传动杆,驱动轴13经轴承14连接在筒体31内腔中,驱动轴13的一端经驱动齿轮12与驱动电机11传动相连接,驱动轴13的一端伸出筒体31内腔与钻头10同心相连接。移动部包括移动座32和固定座33,固定座33的顶部设置有导轨331,移动座32能相对导轨331前后移动地设置在导轨331上,在固定座33的一侧设置有驱动丝杆34,驱动丝杆34与丝杆驱动电机35相连接,移动座32与驱动丝杆34相连接,驱动电机11和丝杆驱动电机35均通过导线与程控电路相连接。程控电路的具体电路结构属于现有技术,故不再详细描述。

[0035]

冷却装置2是能向磨光头喷出冷却液的喷液管,喷液管设置在筒体的31内腔中,喷液管的进液口与冷却液源相接通,喷液管的出液口伸出筒体31而对准磨光头10。在筒体31中设置有容纳传动杆的安装腔311和容纳喷液管的出液腔312,传动杆穿过安装腔311与钻

头10相连接,在传动杆外壁与安装腔311内壁之间为冷却液冲击到钻头10在机筒胚体4上钻出的凹槽后返回的回流腔。

[0036]

定位机构5包括前定位座51和后定位座52,在前定位座51上设置有能穿过机筒胚体4的第一定位通孔,在第一定位通孔前部的前定位座51上设置有第一夹紧机构,在第一定位通孔后部的前定位座51上设置有第二夹紧机构,在后定位座52上同心设置有能穿过机筒胚体4的第二定位通孔,在第二定位通孔前部的后定位座52上设置有第三夹紧机构,在第二定位通孔后部的后定位座52上设置有第四夹紧机构,第一夹紧机构可以采用一个可以伸入机筒胚体4的定位圈,在定位圈径向设置有滑槽,滑槽圆周分布在定位圈上,在滑槽中均设置有能沿滑槽径向移动的定位块,定位块通过螺钉能脱卸地定位在定位圈的相应位置上而顶触在机筒胚体4的外壁上从而夹紧机筒胚体4。第二夹紧机构、第三夹紧机构、第四夹紧机构采用相同的手动定位结构,包括一个穿过机筒胚体4的固定圈,在固定圈上径向设置有固定螺钉,固定螺钉有多个,固定圈的侧壁上分布有螺纹孔,固定螺钉分别穿置连接在螺纹孔中,固定螺钉夹紧穿过固定圈的机筒胚体4。支撑座6固定在移动座32和前定位座51之间的导轨331上,筒体31能前后滑动地架置于支撑座6上。

[0037]

在移动座32的顶部设置有一个保护壳体,驱动电机11连接在保护壳体一侧的移动座32顶面上,保护壳体的中部设置有将保护壳体内腔分为前腔体和后腔体的隔板,在前腔体中设置有一个转动支座,传动轴能转动地连接在转动支座上,传动轴的一端与传动轮相连接,传动轮通过皮带或齿带与驱动电机11的输出轮相连接。传动轴的另一端与传动齿轮相连接,传动齿轮与两个驱动齿轮12相啮合,当驱动电机11驱动传动齿轮转动时,传动齿轮带动两个驱动齿轮12同速反向地转动。后腔体是能通过冷却液的回流腔体,喷淋管伸入至后腔体中,驱动轴13一端穿过隔板与对应的驱动齿轮12相连接,驱动轴13的另一端穿过后腔体伸入至筒体内腔中,在筒体的两端分别设置有轴承,轴承的外圈通过间隔设置有连接凸部连接筒体内壁上,驱动轴13穿过轴承的内圈,从喷液管喷出的冷却液携带着钻头切削产生的切屑进入安装腔311中并从安装腔311回流至后腔体中。在保护壳体的侧壁上设置有能穿过皮带或齿带的第一开口以及能通过冷却液流的第二开口。进入后腔体中的冷却液从第二开口流出至收集槽中收集。可以在第二开口处设置有导流斗,导流斗的下端开口位于收集槽顶部开口的上方。

[0038]

工作原理:将待打孔的机筒胚体安装在定位机构上,驱动机构将钻孔机构移向机筒胚体,钻头转动而在机筒胚体的端面上铣槽,钻头随驱动机构移动而沿机筒胚体轴向移动,最终在机筒胚体上铣出平双通孔。铣孔的同时,冷却装置向钻头喷出冷却液,钻头未铣出槽时,冷却液收集在机筒胚体前方下方设置的收集斗中,钻头在机筒胚体的端面上铣出凹槽后,大部分冷却液携带切屑回流至安装腔中,最终从移动座一侧的第二开口中流出,在收集槽中收集,小部分冷却液流至机筒胚体前方下方设置的收集斗中。钻头打通机筒胚体后而从平双通孔的一端伸出机筒时,冷却液在打孔后的机筒后方下方的收集斗中收集。加工完成后,驱动机构驱动钻头回退至钻头退出机筒,将机筒从定位机构上取下,即完成机筒平双通孔的加工。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让