一种制备超细晶管材的旋转挤压装置的制作方法

2021-01-29 12:01:45|

2021-01-29 12:01:45| 204|

204| 起点商标网

起点商标网

[0001]

本实用新型涉及金属材料挤压成形技术领域,尤其是涉及一种制备超细晶管材的旋转挤压装置。

背景技术:

[0002]

管材在航空、汽车、石化、建筑等行业广泛应用,随着工程构件轻量化和社会对节能环保的要求越来越高,高性能管材的应用受到越来越多的重视。众所周知,晶粒细化是提高材料综合性能最为有效的手段之一。剧烈塑性变形是实现材料组织超细化最有前景的方法,目前常见的剧烈塑性变形技术包括等径角挤压(ecap)、高压扭转(hpt)、往复挤压(cec)等。目前,通过剧烈塑性变形已在棒材、板材以及管材中制备出了具有亚微米级甚至是纳米级的组织,提高了材料性能。

[0003]

应用于制备超细晶管材的技术包括管材通道挤压(tcp)、管材通道转角挤压(tcap)、管材平行通道转角挤压(ptcap)、管材往复挤压(tcec)等,这些技术在细化管材组织时存在管材长度有限、需反复变形多道次导致变形效率低下以及对模具要求高等缺陷,很难实现工业化应用。扭转变形在材料内部产生大量切应变,有利于材料内的位错运动,通过位错交互作用或机械破碎能迅速细化材料组织,受到越来越多的关注,将其应用于管材组织细化,提出了管材高压扭转(hptt)技术,可以实现管材内外壁之间的相对剪切,具有良好的晶粒细化效果,但同样存在制备管材尺寸有限、效率低以及需要单独的动力源使模具旋转等问题。基于搅拌摩擦思想提出的搅拌摩擦反挤压(fsbe)、剪切辅助挤压(shape)、旋转挤压(re)等技术,在对材料进行正挤压或反挤压的同时,使材料产生旋转,实现扭转和挤压的复合变形,既可以降低成形载荷,又能获得较好的晶粒细化效果,但在这些技术中其中一个部件需要旋转,需要设备具有旋转功能或者单独提供一套动力源用于部件旋转,需要单独开发专用设备,成本高、代价大。而常见的管材挤压设备往往不具备旋转功能。

技术实现要素:

[0004]

实用新型目的:为了克服背景技术的不足,本实用新型公开了一种制备超细晶管材的旋转挤压装置,在无旋转驱动下,单向加载同时实现了管材的挤压和扭转变形。

[0005]

技术方案:本实用新型所述的制备超细晶管材的旋转挤压装置,包括:

[0006]

挤压凸模,所述挤压凸模包括依次拼接的轴承安装块、螺旋槽柱、挤压块以及定位芯棒,所述轴承安装块上设有挤压支撑板,所述挤压支撑板与轴承安装块通过水平轴承连接,所述螺旋槽柱外表面开设螺旋状半圆形凹槽,管材套设于定位芯棒上,随着挤压凸模运动;

[0007]

挤压凹模,所述挤压凹模对应管材的位置开设挤压通孔;

[0008]

丝杆螺母,所述丝杆螺母设于挤压凹模上,所述挤压凸模的螺旋槽柱穿过丝杆螺母将管材压于挤压通孔内,所述丝杆螺母内表面开设螺旋升角与螺旋槽柱外表面凹槽一致的螺旋状半圆形凹槽,螺旋槽柱插入丝杆螺母后,内、外凹槽形成圆形通道,圆形通道内设

有滚珠,所述丝杆螺母上设有回珠管,分别与丝杆螺母内表面凹槽的上下端连通形成滚珠循环通道,向挤压支撑板施压,挤压凸模在螺旋滚珠作用下产生扭转力,使挤压凸模带动管材在挤压通孔内进行扭转挤压。

[0009]

使用时,在定位芯棒上插入待挤压管材,对准挤压通孔,液压机或者挤压机动力源对挤压支撑板上端进行加载,挤压凸模由此往下运动,螺旋槽柱在滚珠通道的作用下产生扭转力,同时,挤压凸模在水平轴承的作用下与挤压支撑板绕中心竖直轴线相对转动,进而实现管材在挤压的同时进行旋转。

[0010]

进一步的,所述螺旋状半圆形凹槽的螺旋升角取值范围为30

°

~70

°

。

[0011]

进一步的,所述挤压通孔为阶梯状通孔,包括依次拼接的管材放置区、挤压区和定径带区,管材依次经过管材放置区、挤压区以及定径带区。

[0012]

进一步的,所述挤压块的外径尺寸小于螺旋槽柱以及挤压通孔的管材放置区的直径。

[0013]

进一步的,所述挤压区表面进行粗糙化处理,提高旋转挤压效果。

[0014]

进一步的,所述丝杆螺母底部设有导柱,导柱通过过盈配合固定在丝杆螺母上,所述挤压凹模对应导柱的位置设有导向孔。

[0015]

进一步的,所述定位芯棒上套有挤压垫,所述挤压垫与挤压块通过接触面的凹凸结构实现定位,所述挤压垫与管材的接触面为波浪结构,可以提高坯料扭转效果。

[0016]

有益效果:与现有技术相比,本实用新型的优点为:首先,本实用新型的装置可以在单个动力源单向加载情况下同时实现轴向进给运动和绕轴向的旋转运动,相对于进给运动和旋转运动单独控制的装置具有结构简单、成本低、操作方便等优点;其次,管材正挤压与扭转变形相结合,单道次变形程度大,且作用在管材上的加载模式更为多样,材料受力状态更为复杂,有利于加速材料的组织细化;再而,通过调整螺旋凹槽的螺旋升角大小、螺旋槽柱的直径以及管材的挤压比,可以获得不同程度的挤压与扭转变形组合,从而实现对材料组织和性能的调控。

附图说明

[0017]

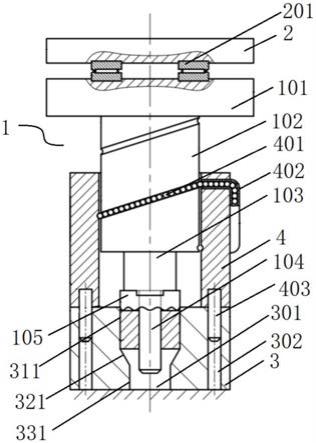

图1为本实用新型挤压前装配图;

[0018]

图2为本实用新型挤压凸模结构示意图;

[0019]

图3是本实用新型丝杆螺母结构示意图;

[0020]

图4是本实用新型挤压垫结构示意图;

[0021]

图5为本实用新型挤压状态装配图。

具体实施方式

[0022]

下面结合附图和实施例对本实用新型的技术方案作进一步的说明。

[0023]

如图1所示的制备超细晶管材的旋转挤压装置,包括:

[0024]

如图2所示的挤压凸模1,所述挤压凸模1包括依次拼接的轴承安装块101、螺旋槽柱102、挤压块103以及定位芯棒104,所述轴承安装块101上设有挤压支撑板2,所述挤压支撑板2与轴承安装块101相对面开设轴承安装槽,通过水平轴承201连接,挤压凸模1可在水平轴承201的作用下进行水平角度的转动。所述螺旋槽柱102外表面开设螺旋状半圆形凹

槽,螺旋升角为α,管材套设于定位芯棒104上,当挤压凸模1向下运动即挤压块103对定位芯棒104上的管材进行挤压。

[0025]

挤压凹模3,该挤压凹模3与挤压凸模1配合作用,所述挤压凹模3对应管材的位置开设挤压通孔301,所述挤压通孔301为阶梯状通孔,包括依次拼接的管材放置区311、挤压区321和定径带区331,管材放置区311的内径通过斜面挤压区321过渡到定径带区331,待压管材受到挤压块103的挤压依次通过管材放置区311、挤压区321和定径带区331进行挤压,挤压区321表面进行粗糙化处理,提高旋转挤压效果。

[0026]

如图3所示的丝杆螺母4,在挤压凹模3上设置,所述丝杆螺母4的内径略大于挤压凹模3的螺旋槽柱102,所述挤压凸模1的螺旋槽柱102可以穿过丝杆螺母4将管材压于挤压通孔301内,所述丝杆螺母4内表面螺旋状半圆形凹槽,螺旋升角β,螺旋槽柱102外表面的螺旋凹槽和丝杆螺母4内表面的螺旋凹槽螺旋升角一致,即α=β,取值范围优选为30

°

~70

°

,螺旋槽柱102插入丝杆螺母4后,内、外凹槽形成圆形通道,圆形通道内设有滚珠401,所述丝杆螺母4上设有回珠管402,分别与丝杆螺母4内表面凹槽的上下端连通形成滚珠循环通道,当向挤压支撑板2施压,挤压凸模1在螺旋滚珠作用下产生扭转力,使挤压凸模1带动管材在挤压通孔301内进行扭转挤压。通过调整螺旋凹槽的螺旋升角大小、螺旋槽柱的直径以及管材的挤压比,即可以获得不同程度的挤压与扭转变形组合,从而实现对材料组织和性能的调控。

[0027]

为了保证整个装置能够正常的运行,所述挤压块103的外径尺寸小于螺旋槽柱102以及挤压通孔301的管材放置区311的直径。

[0028]

所述丝杆螺母4设于挤压凹模3上,在所述丝杆螺母4底部设有两个导柱401,导柱403通过过盈配合固定在丝杠螺母4上,所述挤压凹模3对应导柱403的位置设有导向孔302,通过导柱403插入导向孔302内实现丝杆螺母4的固定,并可以上下移动。

[0029]

为了使得管材在旋转挤压时位置更为稳定,在所述定位芯棒104上套有如图4所示的挤压垫105,所述挤压垫105与挤压块103通过接触面的凹凸结构实现定位,该凹凸结构可以为两者配合的扇形凹槽和扇形凸台结构,所述挤压垫105与管材的接触面为波浪结构,可以提高管材的扭转效果;该挤压垫105在定位芯棒104上活动设置,可以方便卸下成型后的管材。

[0030]

采用本实用新型制备超细晶管材的旋转挤压装置挤压管材时,按照如下步骤:

[0031]

s1、将挤压凸模1装入丝杠螺母4内,挤压凸模1的螺旋槽柱102和丝杠螺母内孔的螺旋状凹槽构成圆形通道,将滚珠401从上端装入圆形通道内,装入回珠管402,配合回珠管402形成滚珠循环通道,将导柱403固定在丝杆螺母4下端;

[0032]

s2、将挤压凹模3固定在液压机或挤压机上,将管材放入管材放置区311内,将挤压垫105套在挤压凸模1前端定位芯棒104,将导柱403插入挤压凹模3对应的导向孔302内,挤压凸模1定位芯棒104插入管材的中心孔内;

[0033]

s3、将平面轴承201装在挤压凸模1挤压支撑板2的轴承安装槽内;

[0034]

s4、液压机或者挤压机动力源对挤压支撑板2上端进行加载,挤压凸模1在滚珠401的导向下向下运动,如图5所示,使管材产生正挤压的同时,管材内外壁之间产生剪切变形,细化材料组织;通过对管材和与管材接触部件加热,可以实现温挤压或热挤压;

[0035]

s5、向上提升丝杆螺母4,将挤压凸模1从管材中抽出,取出挤压垫105。

[0036]

重复s2-s5。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让