模块化金属共振消声弯头的制作方法

2021-01-28 12:01:23|

2021-01-28 12:01:23| 380|

380| 起点商标网

起点商标网

[0001]

本发明涉及建筑暖通消声器技术领域,尤其涉及一种消声弯头。

背景技术:

[0002]

随着人居环境要求的提升,相关规范对室内噪声控制提出了越来越严格的要求,其中低频噪声的控制最为棘手。首当其冲的选择就是使用消声弯头对低频噪声进行控制。如果没有足够的消声弯头的话,可通过增加风管的路径,通过自然衰减来控制低频噪声。或者额外增加多节消声器或消声静压箱。这两种替代方案的问题也是显而易见的,前者不仅会影响建筑布局,还会影响风管路径上的空间,使其受到管壁噪声辐射的干扰。后者则会占用建筑空间,降低建筑的空间利用率。因此,更好的低频消声性能会提升建筑空间的利用率。

[0003]

目前市面上低频噪声控制性能较好的消声弯头主要是采用《 xzw

50

型消声弯头选用与制作》(国家建筑标准设计图集18k116-4)中记载的在消声弯头内设置双弧形消声导流片或增加吸声材料厚度。双弧形消声导流片为两个弧形不同的镀锌钢板的两端相交形成月牙形,镀锌钢板内填充吸声材料。月牙形的双弧形消声导流片穿过消声弯头,且双弧形消声导流片的两端分别限位在消声弯头的两端。虽然双弧形消声导流片具有一定的消声功能,然而双弧形消声导流片安装施工复杂且困难,并且双弧面制作也受到工艺的限制。增加吸声材料厚度指消声弯头通过加厚四周壁厚内棉的厚度,通常会将50mm提升到100mm;这种方法会略微提升低频消声量,但低频消声性能会随四周壁越来越厚得到提升,中高频的消声量会逐步下降。

技术实现要素:

[0004]

为解决上述技术问题,本发明提供了一种模块化金属共振消声弯头消声弯头,其通过在现有的消声弯头中增加金属共振层,并由通过不同共振特性的金属共振层构成各种模块之间的组合,可实现低频、中高频连续共振消声的特性。

[0005]

本发明的技术方案为:一种模块化金属共振消声弯头,包括外壳和内壁,所述外壳和所述内壁之间填充第一吸声材料;在所述第一吸声材料内插入共振层,所述共振层为金属板,插入方向为沿所述消声弯头的纵截面方向。

[0006]

基于上述技术特征:所述消声弯头内部空间内设置单弧消声导流片,单弧消声导流片包括两侧弧度相同的导流片外壁和夹在所述导流片外壁之间的第二吸声材料;所述导流片外壁为穿孔镀锌钢板;所述共振层插入所述第二吸声材料内,插入方向为沿所述消声弯头的纵截面方向。

[0007]

基于上述技术特征:第一吸声材料和所述第二吸声材料的材质相同。

[0008]

基于上述技术特征:第一吸声材料和所述第二吸声材料为离心玻璃棉。

[0009]

基于上述技术特征:共振层为孔隙率为0%至20%的金属板,材质为铝板或镀锌钢板。其中孔隙率为0%的不开孔铝板或不开孔镀锌钢板为最佳。

[0010]

基于上述技术特征:共振层的厚度不大于2毫米。

[0011]

基于上述技术特征:共振层由若干不同共振特性的金属模块组合构成;同种材质、厚度和大小相同的金属板为同一所述金属模块。

[0012]

基于上述技术特征:金属模块为孔隙率为0%至20%的金属板,材质为铝板或镀锌钢板。其中孔隙率为0%的不开孔铝板或不开孔镀锌钢板为最佳。

[0013]

基于上述技术特征:金属模块的厚度不大于2毫米。

[0014]

本发明为一种模块化金属共振消声弯头,通过对共振层进行模块化拆分,分别在消声导流片和内壁与外壳间的吸声材料中设置不同共振频率的共振模块,达到连续共振消声的效果。消声弯头中的吸声材料,可以保障噪声通过弯头时中高频的降噪量;共振层的设置,可以提升低频降噪量,从而实现降噪量全频带的提升。

[0015]

本发明的有益效果是:在现有技术中增加了金属共振层,进一步对共振层进行模块化拆分,多模块组合的铝、镀锌钢板等金属板可灵活调整其共振频率,实现全频带消声。铝、镀锌钢板等金属板具有防火、耐用、无毒、抗压等特性,共振层的设置不会改变自身构造,共振层材料的厚度可选范围有利于加工与安装。

附图说明

[0016]

图1为现有技术的消声弯头的纵剖面图。

[0017]

图2为本发明中模块化金属共振消声弯头的纵剖面图。

[0018]

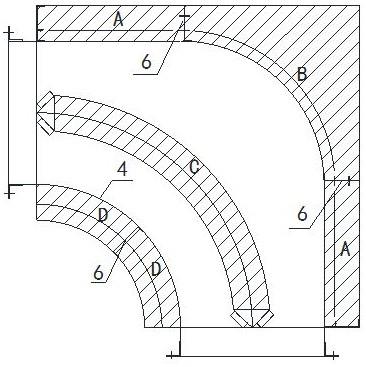

图3为本发明中模块化金属共振消声弯头中设有单弧消声导流片的纵剖面图。

[0019]

图4为为本发明中共振层模块化应用示意图。

[0020]

图中的标号示意为:外壳1;第一吸声材料21;第二吸声材料22;共振层3;内壁4;导流片外壁5;卡口6;导流限位板7;通风管道8。

具体实施方式

[0021]

下面结合附图对本发明的具体实施方式作进一步详细说明。这些实施方式仅用于说明本发明,而并非对本发明的限制。

[0022]

在本发明的描述中,需要说明的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

[0023]

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

[0024]

此外,在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

[0025]

如图1所示,现有技术中,消声弯头包括外壳1和内壁4,外壳1和内壁4之间填充第一吸声材料21。一般,消声弯头的结构形式采用外方内圆的做法,具有结构简单,阻力小等优点。消声弯头的两端分别与通风管道8连接。

[0026]

如图2所示,在现有技术的基础上,本发明在第一吸声材料21内插入共振层3,共振层3为金属板,插入方向为沿消声弯头的纵截面方向。

[0027]

如图3所示,进一步可在消声弯头的内部空间内通过导流限位板7安装单弧消声导流片,导流限位板7分别位于消声弯头的两端;单弧消声导流片包括两侧弧度相同的导流片外壁5和夹在导流片外壁5之间的第二吸声材料22;导流片外壁5为穿孔镀锌钢板;共振层3插入第二吸声材料22内,插入方向为沿消声弯头的纵截面方向。第一吸声材料21和第二吸声材料22的宜采用相同的材质。导流限位板7属于常规技术。

[0028]

上述实施例中,内壁4采用满足防火规范要求且具有较好防腐能力的穿孔镀锌钢板,0.8mm的厚度既可保证产品性能稳定又可确保产品经久耐用;不小于18%穿孔率的要求可以确保消声弯头中高频的消声性能。

[0029]

单弧形消声导流片的消声性能良好,工艺难度较低,便于安装施工。消声导流片5内部的第二吸声材料22可采用离心玻璃棉,一般可采用32k离心玻璃棉或48k离心玻璃棉;其不仅具有吸声性能稳定、密度均匀、施工方便等优点,而且防火、防霉和防蛀。

[0030]

共振层3被设置在第一吸声材料21和第二吸收材料22中,共振层3为金属板,宜选择厚度不超过2mm的铝板或镀锌钢板,材料表面可选择低孔隙率或无孔隙两种做法,实验证明宜采用不穿孔即无空隙铝板或无空隙镀锌钢板为最佳,不穿孔的金属板的消声性能更强。通过对材料厚度、尺寸的控制,可以对共振频率进行选择,从而确保更多的共振频率点落在63hz至500hz区域,最后实现噪声与其产生共振,将声能转换为机械能而达到衰减声音能量的目的;有实验证明设置以铝、镀锌钢板为主的共振层可以有效增加全频率的消声量,63hz至200hz范围内的消声性能尤为突出。

[0031]

外壳1宜采用1mm厚镀锌钢板以满足强度,约33db的隔声量可最大限度降低噪声通过管道透射出的声压级。

[0032]

如图4所示,为本发明的模块化应用示意图。以同种材质、厚度和大小相同的金属板为同一金属模块。同种金属模块具有相同的共振特性。如图4所示,共分为a、b、c和d四种金属模块。共振层3可由若干不同共振特性的金属模块组合构成,各金属模块可通过卡口6连接。本实施例中,a金属模块和b金属模块通过卡口6组合在一起。c金属模块为单独一整块布置在单弧消声导流片内。两块d金属模块组合插入。图4中所示的仅为一种示意,可根据工程具体实际情况,确定各金属模块的共振特性,各金属模块之间可互相组合。金属模块为铝和镀锌钢板等金属材料制成的无孔隙或低孔隙率(孔隙率为0%至20%)共振层,厚度不大于2毫米。

[0033]

本发明的工作原理为:内壁4之间的空间内安装单弧消声导流片,单弧消声导流片中的第二吸声材料22包裹共振层3。内壁4与外壳1之间为第一吸声材料21、第一吸声材料21包裹共振层3。通过对共振层3的设置和模块化拆分,分别在单弧消声导流片和内壁4与外壳1间中设置不同共振频率的模块,可确保低频消声的连续性;再加上第一吸声材料21和第二吸声材料22中离心玻璃棉的设置,可有效保障中高频声能的吸收,从而实现低中高全频带消声量的提升。

[0034]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本发明的保护范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让