显示设备及其制造方法与流程

2021-01-25 11:01:42|

2021-01-25 11:01:42| 289|

289| 起点商标网

起点商标网

[0001]

本发明的示例性实施例涉及显示设备及其制造方法。

背景技术:

[0002]

随着显示设备变得更小、更轻和更薄,期望改善显示设备对于由于外部冲击而可能出现的裂纹、划痕等的耐久性。

[0003]

显示设备包括显示面板,显示面板包括用于显示图像的像素。当显示面板破裂时,诸如湿气的异物可能渗透到显示面板的显示区域中,从而导致缺陷。

[0004]

显示面板的裂纹测试可以在集成电路(ic)被安装在显示面板上之后执行。然而,在单元状态下,这种裂纹测试可能无法确定显示面板中是否存在裂纹。

技术实现要素:

[0005]

本发明的示例性实施例致力于一种能够在集成电路(ic)被安装在显示面板上之前和之后检测显示面板中是否产生裂纹的显示设备及其制造方法。示例性实施例进一步提供对在显示面板中产生的裂纹的位置的有效检测。

[0006]

根据示例性实施例,显示设备包括:基板,包括显示区域和设置在显示区域附近的非显示区域;多个像素,设置在显示区域中;多条信号线,设置在基板上并连接至像素;以及焊盘部,设置在非显示区域中并包括多个焊盘。信号线包括第一裂纹检测线,第一裂纹检测线在第一节点处连接至第一测试电压焊盘和第一焊盘,在第二节点处连接至第二焊盘,并且在第一节点和第二节点之间的非显示区域周围延伸。信号线进一步包括第一数据线,第一数据线包括连接至在第二节点处连接至第一裂纹检测线的第一晶体管的一端和连接至多个像素中的对应像素的另一端。

[0007]

在示例性实施例中,信号线进一步包括多条第二数据线,每条第二数据线包括通过多个第二晶体管中的对应一个连接至第一裂纹检测线的一端和连接至多个像素中的对应像素的另一端。

[0008]

在示例性实施例中,信号线进一步包括连接至第一晶体管和第二晶体管的栅的控制线。

[0009]

在示例性实施例中,第一裂纹检测线的裂纹通过将使能电平电压施加至控制线并且将黑色灰度电压施加至第一测试电压焊盘来检测。

[0010]

在示例性实施例中,显示设备进一步包括连接至第一焊盘的第一附加焊盘和连接至第二焊盘的第二附加焊盘。第一附加焊盘和第二附加焊盘被设置在非显示区域中。当禁用电平电压被施加至控制线时,第一裂纹检测线的电阻使用第一附加焊盘和第二附加焊盘来测量。

[0011]

在示例性实施例中,显示设备进一步包括连接至焊盘部的数据驱动集成电路(ic)。第一测试电压焊盘、第一附加焊盘和第二附加焊盘处于浮置状态。

[0012]

在示例性实施例中,信号线进一步包括第一测试电压线,第一测试电压线包括在

第一节点处连接至第一测试电压焊盘的一端和连接至第二晶体管的另一端。第一测试电压线具有与第一裂纹检测线的线电阻对应的电阻。

[0013]

在示例性实施例中,第一测试电压线的电阻与线电阻的大小成比例。

[0014]

在示例性实施例中,非显示区域包括可弯曲区域,并且信号线包括第二裂纹检测线和第二数据线。第二裂纹检测线在第三节点处连接至第二测试电压焊盘和第三焊盘,在第四节点处连接至第四焊盘,并且在第三节点和第四节点之间的可弯曲区域周围延伸。第二数据线包括连接至在第三节点处连接至第二裂纹检测线的第二晶体管的一端和连接至多个像素中的对应像素的另一端。

[0015]

在示例性实施例中,第一裂纹检测线和第二裂纹检测线分别包括沿显示区域的至少一侧以之字形图案往复运动的线。

[0016]

根据示例性实施例,用于制造显示设备的方法包括:制造显示面板;在将驱动集成电路(ic)安装至显示面板之前测试显示面板中的裂纹;将驱动ic安装至显示面板;以及在将驱动ic安装至显示面板之后,使用驱动ic再次测试显示面板中的裂纹。

[0017]

在示例性实施例中,制造显示面板包括:在基板的显示区域中形成多个像素,其中基板包括显示区域和设置在显示区域附近的非显示区域;在基板上形成多条信号线,其中信号线连接至像素;以及在非显示区域中形成焊盘部,其中焊盘部包括多个焊盘。信号线包括第一裂纹检测线,第一裂纹检测线在第一节点处连接至第一测试电压焊盘和第一焊盘,在第二节点处连接至第二焊盘,并且在第一节点和第二节点之间的非显示区域周围延伸。信号线进一步包括第一数据线,第一数据线包括连接至在第二节点处连接至第一裂纹检测线的第一晶体管的一端和连接至多个像素中的对应像素的另一端。信号线进一步包括多条第二数据线,每条第二数据线包括通过多个第二晶体管中的对应一个连接至第一裂纹检测线的一端和连接至多个像素中的对应像素的另一端。信号线进一步包括连接至第一晶体管和第二晶体管的栅的控制线。

[0018]

在示例性实施例中,该方法进一步包括:当使用驱动ic再次测试显示面板中的裂纹指示裂纹已经被检测到时,测量第一裂纹检测线的电阻。

[0019]

在示例性实施例中,测量第一裂纹检测线的电阻包括:将禁用电平电压施加至控制线;以及在将禁用电平电压施加至控制线的同时,使用第一附加焊盘和第二附加焊盘测量第一裂纹检测线的电阻。第一附加焊盘连接至第一焊盘,并且第二附加焊盘连接至第二焊盘。第一附加焊盘和第二附加焊盘被设置在非显示区域中。

[0020]

在示例性实施例中,将驱动ic安装至显示面板包括:将数据驱动ic连接至焊盘部。在第一测试电压焊盘、第一附加焊盘和第二附加焊盘处于浮置状态时,使用驱动ic再次测试显示面板中的裂纹被执行。

[0021]

在示例性实施例中,测量第一裂纹检测线的电阻包括:通过驱动ic,使用第一焊盘和第二焊盘测量第一裂纹检测线的电阻。

[0022]

在示例性实施例中,测试显示面板中的裂纹包括:将使能电平电压施加至控制线;以及将黑色灰度电压施加至第一测试电压焊盘。

[0023]

根据示例性实施例,显示设备包括:基板,包括显示区域和设置在显示区域附近的非显示区域,其中非显示区域包括可弯曲区域;多个像素,设置在显示区域中;以及多条信号线,设置在基板上并连接至像素。信号线包括:多条数据线,连接至像素;第一裂纹检测

线,通过第一晶体管连接至多条数据线中的第一数据线,其中第一裂纹检测线被设置在非显示区域的除了可弯曲区域之外的部分中;第二裂纹检测线,通过第二晶体管连接至多条数据线中的第二数据线,其中第二裂纹检测线被设置在可弯曲区域中;以及控制线,连接至第一晶体管的栅和第二晶体管的栅。第一裂纹检测线包括在第一方向上延伸的多条线,并且线中的至少一条被设置在最靠近基板的边缘设置的线和最远离基板的边缘设置的线之间。

[0024]

在示例性实施例中,显示设备进一步包括:第一测试电压焊盘,设置在非显示区域中并连接至第一裂纹检测线;第二测试电压焊盘,设置在非显示区域中并连接至第二裂纹检测线;以及数据驱动ic,设置在非显示区域中并连接至第一裂纹检测线和第二裂纹检测线。第一测试电压焊盘和第二测试电压焊盘处于浮置状态。

[0025]

在示例性实施例中,数据驱动ic测量第一裂纹检测线的电阻和第二裂纹检测线的电阻。

[0026]

根据示例性实施例,在ic被安装在显示面板上之前和之后,可以有效且准确地检测在显示面板中是否产生裂纹。另外,显示面板中的裂纹的位置可以被有效地发现。

附图说明

[0027]

通过参考附图详细描述本发明的示例性实施例,本发明的上述和其他特征将变得更加显而易见,其中:

[0028]

图1示出根据本发明的示例性实施例的显示设备的透视图。

[0029]

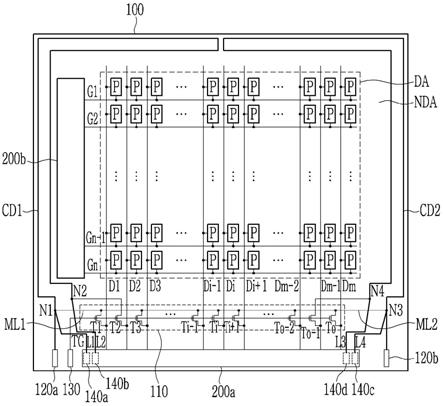

图2示出根据本发明的示例性实施例的显示设备的布局图。

[0030]

图3示出根据本发明的示例性实施例的用于制造显示设备的方法的流程图。

[0031]

图4示出根据本发明的示例性实施例的施加至显示设备的信号的波形图。

[0032]

图5示出施加有测试信号的显示设备的显示区域。

[0033]

图6示出根据本发明的示例性实施例的显示设备的布局图。

[0034]

图7示出图6的显示设备的第一部分。

[0035]

图8示出图6的显示设备的第二部分。

[0036]

图9示出根据本发明的示例性实施例的用于制造显示设备的方法的流程图。

具体实施方式

[0037]

在下文中将参考附图更充分地描述本发明的示例性实施例。相同的附图标记可以在整个附图中指代相同的元件。

[0038]

将理解,当诸如层、膜、区域或基板的元件被称作在另一元件“上”时,该元件可以直接在另一元件上,或者也可以存在中间元件。

[0039]

为了易于描述,在本文中可以使用空间上相对的术语,例如“下面”、“下方”、“下”、“之下”、“上方”、“上”等,以描述如图中所示的一个元件或特征与另一元件(其它元件)或特征(其它特征)的关系。将理解,空间上相对的术语意在包含使用或操作中的设备的除图中描绘的定向之外的不同定向。例如,如果图中的设备翻转,则被描述为在其它元件或特征“下方”或“下面”或“下”的元件会被定向在其它元件或特征“上方”。因此,示例性术语“下方”和“下”可以包含上方和下方的两种定向。

[0040]

将理解,术语“第一”、“第二”、“第三”等在本文中用于区分一个元件与另一元件,并且元件不受这些术语限制。因此,示例性实施例中的“第一”元件可以在另一示例性实施例中被描述为“第二”元件。

[0041]

现在将参考图1和图2描述根据示例性实施例的显示设备。图1示出根据本发明的示例性实施例的显示设备的透视图。图2示出根据本发明的示例性实施例的显示设备的布局图。

[0042]

参考图1,显示设备包括显示面板,显示面板包括基板100、驱动电路部200以及测试电压焊盘120a和120b。

[0043]

基板100是包括例如玻璃、聚合物或不锈钢的绝缘基板。基板100可以是柔性的、可拉伸的、可折叠的、可弯曲的或可卷曲的。结果,显示设备可以是柔性的、可拉伸的、可折叠的、可弯曲的或可卷曲的。例如,基板100可以具有包括诸如聚酰亚胺的树脂的柔性膜。

[0044]

在图1中所示的示例性实施例中,非显示区域nda环绕显示区域da。然而,本发明不限于此。例如,在示例性实施例中,非显示区域nda可以被设置在显示区域da的任一侧或各侧。

[0045]

显示面板包括在其中显示图像的显示区域da以及设置在显示区域da附近的非显示区域nda,在非显示区域nda中,用于产生和/或传输施加至显示区域da的各种信号的元件和/或信号线被形成。

[0046]

多个像素和施加用于驱动多个像素的信号的信号线可以被设置在显示区域da中。

[0047]

裂纹检测线cd1和cd2、检测裂纹检测线的缺陷的测试控制器110以及驱动多个像素的驱动电路部200可以被设置在非显示区域nda中。像素不被设置在非显示区域nda中。

[0048]

驱动电路部200可以通过玻璃上芯片工艺或塑料上芯片工艺接合至显示面板的基板100。可替代地,驱动电路部200可以根据非晶硅tft栅驱动器(asg)方案或面板上栅驱动器(gip)方案,与多条数据线d1至dm、多条扫描线以及多个像素p同时形成。驱动电路部200被安装在带载封装(tcp)或柔性膜上,并且其上安装有驱动电路部200的带载封装(tcp)或柔性膜可以根据胶带自动接合(tab)工艺而附接至显示面板的基板100。

[0049]

如图2中所示,基板100的显示区域da包括多个像素p、多条数据线d1至dm以及连接至像素p的多条栅线g1至gn。每个像素p是用于显示图像的最小单元。多个像素p可以基本上具有矩阵形式并且可以被设置在显示区域da中。

[0050]

测试电压焊盘120a和120b、测试控制焊盘130、测试控制器110以及驱动电路部200a和200b可以被设置在基板100的非显示区域nda中。驱动电路部200a可以是数据驱动器200a,并且驱动电路部200b可以是栅驱动器200b。

[0051]

测试电压焊盘120a和120b连接至测试晶体管t1至to的一端。相同的测试电压或不同的测试电压可以被供给至测试电压焊盘120a和120b。在驱动电路部200a被组合之后(例如,在驱动电路部200a被安装至显示面板之后),测试电压焊盘120a和120b处于浮置状态。

[0052]

测试控制焊盘130连接至测试晶体管t1至to的各个栅。测试控制信号被供给至测试控制焊盘130。

[0053]

测试控制器110包括多个测试晶体管t1至to。测试晶体管t1至to可以被设置在显示区域da与非显示区域nda中的驱动电路部200a之间。测试晶体管t1至to连接在数据线d1至dm与测试电压焊盘120a和120b之间。

[0054]

连接至测试晶体管tl至to的栅的线tg连接至测试控制焊盘130。测试晶体管t1至to的栅和线tg可以是单条线。在本文中,线tg可以被称为控制线。

[0055]

测试晶体管t1至to的各栅通过线tg连接至测试控制焊盘130,测试晶体管t1至to的一端(例如,第一端)连接至测试电压焊盘120a和120b中的一个,并且测试晶体管t1至to的另一端(例如,第二端)连接至数据线d1至dm中的一条。

[0056]

对应的裂纹检测线cd1和cd2可以连接在测试晶体管t1至to中的测试晶体管t2和to-1的各自的一端与对应的测试电压焊盘120a和120b之间。

[0057]

第一裂纹检测线cd1可以连接在连接至数据线d2的测试晶体管t2的一端与测试电压焊盘120a之间。第二裂纹检测线cd2可以连接在连接至数据线dm-1的测试晶体管to-1的一端与测试电压焊盘120b之间。

[0058]

第一裂纹检测线cd1和第二裂纹检测线cd2可以被设置在设置于显示区域da的外侧的非显示区域nda中。

[0059]

第一裂纹检测线cd1和第二裂纹检测线cd2可以被设置在比栅驱动器200b更靠外侧的位置。例如,栅驱动器200b可以被设置在显示区域da与非显示区域nda中的第一裂纹检测线cd1之间。

[0060]

第一裂纹检测线cd1和第二裂纹检测线cd2可以是围绕显示区域da的外侧延伸的线。例如,如图2中所示,第一裂纹检测线cd1可以被设置在显示区域da的左外侧部分,并且第二裂纹检测线cd2可以被设置在显示区域da的右外侧部分。例如,第一裂纹检测线cd1可以被设置为使其围绕显示区域da的左外侧部分延伸,并且第二裂纹检测线cd2可以被设置为使其围绕显示区域da的右外侧部分延伸。

[0061]

在不连接至第一裂纹检测线cd1和第二裂纹检测线cd2的测试晶体管t1、t3至to-2和to的一端与测试电压焊盘120a和120b之间,对应的测试电压线ml1和ml2可以在节点n1和节点n3处连接。

[0062]

在示例性实施例中,第一裂纹检测线cd1可以在节点n1处连接至测试电压焊盘120a和焊盘140a,并且在节点n2处连接至焊盘140b。另外,如图2中所示,第一裂纹检测线cd1可以在节点n1和节点n2之间的非显示区域nda周围延伸。

[0063]

驱动电路部可以包括连接至数据焊盘并供给数据电压的数据驱动器200a以及将栅信号供给至多条栅线g1至gn的栅驱动器200b,数据焊盘连接至多条数据线dl至dm。

[0064]

在本文中所述的示例性实施例中,数据驱动器200a将被描述为作为数据驱动ic安装在基板上。数据驱动ic 200a可以连接至焊盘140a至140d,以将用于执行裂纹测试的电压和/或电流供给至裂纹检测线cd1和cd2。

[0065]

数据驱动ic 200a可以通过焊盘140a至140d连接至与第一裂纹检测线cd1和第二裂纹检测线cd2连接的线l1至l4。线l1至l4在相应的节点n1至n4处连接至第一裂纹检测线cd1和第二裂纹检测线cd2。

[0066]

在参考图2描述的示例性实施例中已经描述了栅驱动器200b被设置在非显示区域nda的左侧,并且数据驱动ic 200a、测试晶体管t1至to、测试电压焊盘120a和120b以及测试控制焊盘130被设置在非显示区域nda的下侧。然而,非显示区域nda中的信号线、焊盘部、晶体管和驱动器的设置不限于此。

[0067]

现在将参考图3至图5描述用于检测图2的显示设备的缺陷的方法。

[0068]

图3示出根据本发明的示例性实施例的用于制造显示设备的方法的流程图。图4示出根据本发明的示例性实施例的施加至显示设备的信号的波形图。图5示出施加有测试信号的显示设备的显示区域。

[0069]

参考图3和图4,制造显示面板(s100)。制造的显示面板可以是例如图2中所示的显示面板。因此,制造显示面板包括:例如,在基板100的显示区域da中形成像素p,在基板100上形成本文中所述的信号线,以及在非显示区域nda中形成包括本文中所述的焊盘的焊盘部。裂纹线的缺陷通过将预定电压施加至测试电压焊盘120a和120b来测试(s110)。

[0070]

当施加至测试控制焊盘130的测试控制信号ts处于使能电平l时(例如,当测试控制信号ts是使能电平电压时),测试晶体管t1至to可以导通。测试控制信号ts可以经由控制线tg而施加至晶体管t1至to。施加至测试电压焊盘120a和120b的测试电压vtest可以具有与黑色灰度对应的电压电平。将假定测试电压处于禁用电平h。测试电压然后可以通过导通的测试晶体管t1至to而供给至数据线d1至dm。

[0071]

栅信号g[1]至g[n]可以在其中测试控制信号ts处于使能电平l的时间段t1至tn内依次改变为使能电平l。例如,栅信号g[1]在t1时被改变为使能电平l,并且在t2时被改变为禁用电平h。栅信号g[2]在t2时被改变为使能电平l。

[0072]

虽然本文中所述的示例性实施例中的使能电平是低电平l,并且本文中所述的示例性实施例中的禁用电平是高电平h,但是本发明不限于此。例如,在示例性实施例中,使能电平可以是高电平h,并且禁用电平可以是低电平l。

[0073]

当栅信号g[1]至g[n]被施加至像素p时,测试电压可以被写入像素p。像素p通过写入像素p的测试电压表示黑色灰度。

[0074]

然而,当在显示面板中产生裂纹时,数据线d1至dm或第一裂纹检测线cd1和第二裂纹检测线cd2可能被断开,或者数据线d1至dm或第一裂纹检测线cd1和第二裂纹检测线cd2的线电阻可能增大。

[0075]

例如,当在显示面板中产生其中数据线d2或第一裂纹检测线cd1被断开的裂纹时,测试电压不被施加至数据线d2。

[0076]

作为另一示例,当在显示设备中产生裂纹并且数据线d2或第一裂纹检测线cd1的线电阻增大时,施加至数据线d2的测试电压因为由线电阻的增大而引起的电压降具有比禁用电平h低的预定电平。

[0077]

因此,供给到连接至数据线d2的像素的电压具有比禁用电平h低的电平。连接至数据线d2的像素由于具有较低电平的电压而表现出比黑色灰度更亮的白色灰度至灰色灰度。也就是说,亮线可以由连接至数据线d2的像素表现。

[0078]

如图5中所示,连接至用于接收测试电压的数据线d2的像素pc2通过第一裂纹检测线cd1而表现出白色灰度至灰色灰度。结果,图5中所示的亮线可以是可见的。因此,可以确定在非显示区域nda中第一裂纹检测线cd1被设置的区域中产生了裂纹。

[0079]

亮线可以由连接至数据线di的像素pci表现,数据线di连接至未连接至第一裂纹检测线cd1和第二裂纹检测线cd2的测试晶体管ti。可以确定这不是由显示设备中的裂纹产生的,而是由另一因素产生的。

[0080]

像素pcm-1指的是连接至数据线dm-1的像素p(参见图2)。连接至用于接收测试电压的数据线dm-1的像素pcm-1通过第二裂纹检测线cd2而表现出黑色灰度,因此暗线可以是

可见的。可以确定这是因为在非显示区域nda中第二裂纹检测线cd2被设置的区域中没有裂纹产生的情况。

[0081]

如上所述,显示设备是否破裂可以在s110中通过根据数据线dl至dm的断开状态或者线电阻的改变以及形成在显示区域da外侧的裂纹检测线cd1和cd2的断开状态或者线电阻的改变而看到的亮线来确定。进一步,裂纹的产生位置可以根据看到亮线的位置来检查。

[0082]

当亮线由分别连接至用于从裂纹检测线cd1和cd2接收测试电压的数据线d2或dm-2的像素pc2或pcm-2表现时,确定裂纹被产生在显示面板中(s150)。

[0083]

当在s110中看不到亮线时,显示面板被确定为好产品(例如,未检测到裂纹),并且用于将数据驱动ic 200a安装在显示面板上的模块工艺被执行(s120)。

[0084]

在模块工艺被执行之后,裂纹检测线cd1和cd2的电阻通过数据驱动ic 200a被测试(s130)。当裂纹检测线cd1和cd2的电阻被测试时,处于禁用电平h的测试控制信号ts被施加至测试控制焊盘130,并且测试晶体管t1至to截止。

[0085]

数据驱动ic 200a可以使用连接至裂纹检测线cd1的线l1和线l2来测量裂纹检测线cd1的电阻,并且可以使用连接至裂纹检测线cd2的线l3和线l4来测量裂纹检测线cd2的电阻。

[0086]

在示例性实施例中,数据驱动ic 200a包括可变电阻器,并且可以通过比较裂纹检测线cd1和cd2的电阻与可变电阻器的电阻来测量裂纹检测线cd1和cd2的电阻。然而,根据示例性实施例的用于测量电阻的方法不限于此。

[0087]

当测量的电阻在预定范围内时,确定在裂纹检测线cd1和cd2中没有裂纹产生(s140)。也就是说,显示面板被再次确定为好产品。

[0088]

当测量的电阻超过预定范围时,确定裂纹被产生在裂纹检测线cd1和cd2中(s150)。

[0089]

如上所述,示例性实施例提供了显示设备及其制造方法,其中在将驱动ic安装在显示面板上之前和之后可以有效地检测在显示面板中是否产生裂纹。例如,参考图3,在s120中,在数据驱动ic 200a被安装之前,显示设备首次被确定为没有缺陷,并且在s140中,在数据驱动ic 200a被安装之后,显示设备被再次确定为没有缺陷。进一步,示例性实施例提供了显示设备及其制造方法,其中可以有效地确定显示面板中的裂纹的位置。

[0090]

现在将参考图6至图9描述根据示例性实施例的显示设备及其制造方法。

[0091]

图6示出根据本发明的示例性实施例的显示设备的布局图。图7示出图6的显示设备的第一部分。图8示出图6的显示设备的第二部分。

[0092]

为了便于解释,当描述图6中所示的显示设备时,将省略先前参考图2中所示的显示设备描述的相同或相似的配置和元件的进一步描述。

[0093]

非显示区域nda可以包括可弯曲区域ba。在图6中,可弯曲区域ba被示出为被设置在显示区域da的下侧。然而,可弯曲区域ba的位置和数量不限于此。可弯曲区域ba表示被弯曲的区域以及在随后的工艺中将被弯曲的区域。

[0094]

测试电压焊盘120a、120b、120c和120d连接至测试晶体管t1至to的一端。相同的测试电压或不同的测试电压可以被供给至测试电压焊盘120a、120b、120c和120d。其中测试电压被施加至测试电压焊盘120a、120b、120c和120d的时段可以相同或不同。

[0095]

测试晶体管t1至to连接在数据线d1至dm与测试电压焊盘120a、120b、120c和120d

之间。

[0096]

测试晶体管tl至to的各个栅可以通过线tg连接至测试控制焊盘130,测试晶体管tl至to的一端可以连接至测试电压焊盘120a、120b、120c和120d中的一个,并且测试晶体管t1至to的另一端可以连接至数据线d1至dm中的对应一条。

[0097]

对应的裂纹检测线cd1和cd2可以连接在测试晶体管t1至to中的一些测试晶体管t2、t4和to-1的各自的一端与对应的测试电压焊盘120a和120b之间。

[0098]

对应的裂纹检测线cd3和cd4可以连接在测试晶体管t1至to中的一些测试晶体管t3和to-2的各自的一端与对应的测试电压焊盘120c和120d之间。

[0099]

第一裂纹检测线cd1可以连接在连接至数据线d2的测试晶体管t2的一端、连接至数据线d4的测试晶体管t4的一端以及测试电压焊盘120a之间。第二裂纹检测线cd2可以连接在连接至数据线dm-1的测试晶体管to-1的一端与测试电压焊盘120b之间。

[0100]

第三裂纹检测线cd3可以连接在连接至数据线d3的测试晶体管t3的一端与测试电压焊盘120c之间。第四裂纹检测线cd4可以连接在连接至数据线dm-2的测试晶体管to-2的一端与测试电压焊盘120d之间。

[0101]

第一裂纹检测线cd1和第二裂纹检测线cd2可以被分别设置在设置于显示区域da的外侧的非显示区域nda中。第一裂纹检测线cd1和第二裂纹检测线cd2可以分别沿显示区域的两侧延伸。

[0102]

第一裂纹检测线cd1可以是沿显示区域da的一侧以之字形图案往复运动(例如,来回交替移动)的线。第二裂纹检测线cd2可以是沿显示区域da的一侧以之字形图案往复运动(例如,来回交替移动)的线。第一裂纹检测线cd1和第二裂纹检测线cd2可以是在除了可弯曲区域ba之外的非显示区域nda中以之字形图案往复运动(例如,来回交替移动)的线。第一裂纹检测线cd1和第二裂纹检测线cd2可以是单条线,并且可以被设置为使得它们沿显示区域da的圆周延伸。然而,第一裂纹检测线cd1和第二裂纹检测线cd2的布置不限于此。

[0103]

现在将参考图7描述第一裂纹检测线cd1和第二裂纹检测线cd2的位置和形式,图7是图6中的区域a1的放大图。

[0104]

第一裂纹检测线cd1被设置在区域a1中。第一裂纹检测线cd1包括在不同方向上延伸的多条线cd11、cd12、cd13和cd14。

[0105]

各条线cd11、cd12、cd13和cd14在x轴方向上延伸。例如,线cd11和cd13在正x轴方向上延伸,并且线cd12和cd14在负x轴方向上延伸。

[0106]

进一步,多条线cd11、cd12、cd13和cd14被设置为使得它们可以具有距基板100的边缘101不同的最短距离。例如,线cd11被设置为与基板100的边缘101在y轴方向上间隔开长度l1,并且线cd14被设置为与基板100的边缘101在y轴方向上间隔开长度l2。

[0107]

在这种情况下,至少一条线cd12和/或cd13可以被设置在最靠近基板100的边缘101设置的线cd11和最远离基板100的边缘101设置的线cd14之间,并且第三裂纹检测线cd3和第四裂纹检测线cd4可以分别被设置在非显示区域nda的可弯曲区域ba中。第三裂纹检测线cd3可以是在可弯曲区域ba中以之字形图案往复运动(例如,来回交替移动)的线。第四裂纹检测线cd4可以是在可弯曲区域ba中以之字形图案往复运动(例如,来回交替移动)的线。第三裂纹检测线cd3和第四裂纹检测线cd4可以是单条线,并且可以被设置为使得它们沿显示区域da的圆周延伸。然而,第三裂纹检测线cd3和第四裂纹检测线cd4的布置不限于此。

[0108]

现在将参考图8描述第三裂纹检测线cd3和第四裂纹检测线cd4的位置和形式,图8是图6中的区域a2的放大图。第三裂纹检测线cd3被设置在区域a2中。第一裂纹检测线cd3包括在不同方向上延伸的多条线cd31、cd32、cd33和cd44。

[0109]

各条线cd31、cd32、cd33和cd34在y轴方向上延伸。例如,线cd31和cd33在正y轴方向上延伸,并且线cd32和cd34在负y轴方向上延伸。

[0110]

多条线cd31、cd32、cd33和cd34被设置为使得它们可以具有距基板100的边缘102不同的最短距离。例如,线cd31被设置为与基板100的边缘102在x轴方向上间隔开长度l3,并且线cd34被设置为与基板100的边缘102在x轴方向上间隔开长度l4。

[0111]

在这种情况下,至少一条线cd32和/或cd33可以被设置在最靠近基板100的边缘102设置的线cd31和最远离基板100的边缘102设置的线cd34之间。

[0112]

当第一裂纹检测线cd1和第三裂纹检测线cd3被设置在非显示区域nda中的同一侧(例如左侧)时,它们被设置在不同的区域中。结果,在显示面板中产生裂纹的位置可以被更准确地检测。第二裂纹检测线cd2和第四裂纹检测线cd4也具有相同的效果。

[0113]

在不连接至第一至第四裂纹检测线cd1至cd4的测试晶体管t1、ti-1至ti+1、to等的一端与测试电压焊盘120a和120b之间,对应的测试电压线ml1和ml2可以在节点n1和节点n3处连接。

[0114]

电阻器r1和r2可以进一步被设置在非显示区域nda中。电阻器r1和r2可以由第一测试电压线ml1或第二测试电压线ml2形成。电阻器r1可以被设置在第一节点n1和测试晶体管t1的另一端之间。

[0115]

电阻器r1和r2可以被形成为通过第一裂纹检测线cd1和第二裂纹检测线cd2的线电阻补偿施加至数据线d2、d4和dm-1的测试电压值与施加至数据线d1、di-1至di+1、dm等的测试电压之间的电压差。

[0116]

也就是说,电阻器r1和电阻器r2可以连接在不连接至第一至第四裂纹检测线cd1至cd4的测试晶体管t1、ti-1至ti+1、to等的一端与用于连接测试电压焊盘120a和120b的第一测试电压线ml1和第二测试电压线ml2之间。

[0117]

在这种情况下,由裂纹检测线cd1的线电阻引起的测试电压的偏差可以通过使用裂纹检测线cd1的线电阻设计电阻器r1的电阻来最小化或减小。例如,电阻器r1的电阻可以根据等式1设计。

[0118]

(等式1)

[0119][0120]

这里,r是电阻器r1的电阻,r

cd

是裂纹检测线cd1的线电阻,k是连接至第一测试电压线ml1的数据线的数量,并且t是连接至裂纹检测线cd1的数据线的数量。在这种情况下,1.25是可修改的常数,它是大于0的正整数。

[0121]

电阻器r1可以通过在其中第一测试电压线ml1被设置的区域中改变第一测试电压线ml1的形式来设计。例如,满足由等式1计算的电阻的电阻器r1可以通过控制第一测试电压线ml1的厚度、长度或宽度来形成。

[0122]

第一测试电压线ml1可以被设置在设置于其中测试电压焊盘120a被设置的区域和

其中测试晶体管t1的一端被设置的区域之间的区域中,因此可以获得其中用于电阻器r1的线被设置的区域。

[0123]

根据示例性实施例,第一测试电压线ml1的电阻可以与线电阻的大小成比例。

[0124]

用于设计电阻器r1的电阻的方法可以被描述。电阻器r2的电阻可以以类似的方式设计。

[0125]

焊盘140a至140h连接至裂纹检测线cd1至cd4。例如,裂纹检测线cd1的一端连接至焊盘121a,并且另一端连接至焊盘121b。裂纹检测线cd3的一端连接至焊盘121e,并且另一端连接至焊盘121f。

[0126]

数据驱动ic 200a可以连接至焊盘140a至140h。数据驱动ic 200a可以通过焊盘140a至140h将用于测试裂纹的电压和/或电流供给至裂纹检测线cd1至cd4。

[0127]

连接至焊盘140a至140h的附加焊盘121a至121h被设置在非显示区域nda中。在数据驱动ic 200a的连接之前,用于测试裂纹的电压和/或电流可以通过附加焊盘121a至121h供给至裂纹检测线cd1至cd4。附加焊盘121a至121h与数据驱动ic 200a组合,并且然后处于浮置状态。

[0128]

数据驱动ic 200a可以通过焊盘140a至140d连接至与第一裂纹检测线cd1和第二裂纹检测线cd2连接的线l1至l4。线l1至l4在相应的节点n1至n4处连接至第一裂纹检测线cd1和第二裂纹检测线cd2。

[0129]

例如,线l1连接至节点n1,在节点n1处,测试电压线ml1连接至第一裂纹检测线cd1。电阻器r1连接在节点n1和测试晶体管t1的一端之间。线l2连接至设置在第一裂纹检测线cd1和测试晶体管t2的一端之间的节点n2。也就是说,线l1和l2连接至第一裂纹检测线cd1从测试电压焊盘120a延伸至显示区域da的外侧所在的节点n1和第一裂纹检测线cd1从显示区域da的外侧引出至测试晶体管t2所在的节点n2。

[0130]

以类似的方式,线l3连接至测试电压线ml2连接至第二裂纹检测线cd2所在的节点n3。电阻器r2连接在节点n3和测试晶体管to的一端之间。线l4连接至设置在第二裂纹检测线cd2和测试晶体管to-1的一端之间的节点n4。也就是说,线l3和l4连接至第二裂纹检测线cd2从测试电压焊盘120b延伸至显示区域da的外侧所在的节点n3和第二裂纹检测线cd2从显示区域da的外侧引出至测试晶体管to所在的节点n4。

[0131]

数据驱动ic 200a可以通过焊盘140e至140h连接至与第三裂纹检测线cd3和第四裂纹检测线cd4连接的线l5至l8。线l5至l8在相应的节点n5至n8处连接至第三裂纹检测线cd3和第四裂纹检测线cd4。

[0132]

例如,线l5连接至第三裂纹检测线cd3从测试电压焊盘120c延伸至显示区域da的外侧所在的节点n5。线l6连接至第三裂纹检测线cd3从显示区域da的外侧引出至测试晶体管t3所在的节点n6。

[0133]

以类似的方式,线l7连接至第四裂纹检测线cd4从测试电压焊盘120d延伸至显示区域da的外侧所在的节点n7。线l6连接至第四裂纹检测线cd3从显示区域da的外侧引出至测试晶体管to-2所在的节点n8。

[0134]

在参考图5描述的示例性实施例中,示出栅驱动器200b被设置在非显示区域nda的左侧,并且数据驱动ic 200a、测试晶体管t1至to、测试电压焊盘120a至120d以及测试控制焊盘130被设置在非显示区域nda的下侧。然而,非显示区域nda的信号线、焊盘部、晶体管和

驱动器的设置不限于此。

[0135]

现在将参考图9描述用于检测图6的显示设备的缺陷的方法。

[0136]

图9示出根据本发明的示例性实施例的用于制造显示设备的方法的流程图。

[0137]

显示面板被制造(s200)。制造的显示面板可以是例如图6中所示的显示面板。

[0138]

预定电压被施加至测试电压焊盘120a至120d以测试裂纹线是否具有缺陷(s210)。以与图3的s110的方式类似的方式,亮线可以由连接至与裂纹检测线连接的数据线的像素表现。

[0139]

在s210中,当亮线由连接至用于通过裂纹检测线cd1至cd4接收测试电压的数据线d2和d4、d3、dm-2或dm-1的像素表现时,裂纹检测线cd1至cd4的电阻被测试(s240)。

[0140]

在s240中,当裂纹检测线cd1至cd4的电阻被测试时,处于禁用电平h的测试控制信号ts被施加至测试控制焊盘130,使得测试晶体管t1至to处于截止状态。

[0141]

电阻可以例如通过将电流施加至附加焊盘121a至121h中的连接至与亮线对应的裂纹检测线的附加焊盘来测量。当亮线由连接至数据线dm-1的像素表现时,裂纹检测线cd2的电阻可以通过连接至对应于数据线dm-1的裂纹检测线cd2的附加焊盘121c和121d来测量。

[0142]

在s210中,当由连接至用于通过裂纹检测线cd1至cd4接收测试电压的数据线d2和d4、d3、dm-2或dm-1的像素所引起的亮线不被看到时,显示面板被确定为好产品,并且用于将数据驱动ic 200a安装在显示面板上的模块工艺被执行(s220)。

[0143]

在模块工艺被执行之后,通过数据驱动ic 200a测试裂纹检测线cd1至cd4是否具有缺陷(s230)。数据驱动ic 200a可以通过将测试电压施加至焊盘140a、140e、140c和140g来测试裂纹检测线cd1至cd4的缺陷。

[0144]

在s230中,当亮线由连接至用于从裂纹检测线cd1至cd4接收测试电压的数据线d2和d4、d3、dm-2或dm-1的像素表现时,裂纹检测线cd1至cd4的电阻通过数据驱动ic 200a被测试(s240)。

[0145]

在s230中,当亮线被看到时,数据驱动ic 200a可以使用连接至裂纹检测线cd1的线l1和线l2来测量裂纹检测线cd1的电阻,并且可以使用连接至裂纹检测线cd2的线l3和线l4来测量裂纹检测线cd2的电阻。数据驱动ic 200a可以使用连接至裂纹检测线cd3的线l5和线l6来测量裂纹检测线cd3的电阻,并且可以使用连接至裂纹检测线cd2的线l7和线l8来测量裂纹检测线cd4的电阻。

[0146]

在s240中,当测量的电阻在预定范围内时,确定在裂纹检测线cd1至cd4中没有裂纹产生,并且在显示面板中的线(例如,数据线或栅线)中产生缺陷(s242)。

[0147]

在s240中,当测量的电阻超过预定范围时,确定裂纹被产生在裂纹检测线cd1至cd4中(s244)。

[0148]

在s230中,当亮线不可见时,确定在裂纹检测线cd1至cd4中没有裂纹产生,并且在显示面板中的线(例如,数据线和栅线)中没有缺陷产生(s250)。也就是说,显示面板被再次确定为好产品。

[0149]

如上所述,依据根据示例性实施例的显示设备及其制造方法,可以在驱动ic被安装在显示面板上之前和之后有效地检测在显示面板中是否产生裂纹。进一步,依据根据示例性实施例的显示设备及其制造方法,可以准确地确定在显示面板中是否产生裂纹或者在

显示面板中的线(例如,数据线和栅线)中是否产生缺陷。另外,依据根据示例性实施例的显示设备及其制造方法,显示面板中的裂纹的位置可以被有效地检测。

[0150]

尽管参考本发明的示例性实施例具体示出并描述了本发明,但是本领域普通技术人员会理解,可以在不背离所附权利要求所限定的本发明的精神和范围的情况下,在本文中进行形式和细节上的各种改变。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让