一种基于纯氧燃烧的水泥烧成系统和方法与流程

2021-03-11 14:03:50|

2021-03-11 14:03:50| 471|

471| 起点商标网

起点商标网

[0001]

本发明属于水泥制备领域,特别涉及一种基于纯氧燃烧的水泥烧成系统和方法。

背景技术:

[0002]

水泥是粉状水硬性无机胶凝材料;加水搅拌后成浆体,能在空气中硬化或者在水中硬化,并能把砂、石等材料牢固地胶结在一起,通常用于建筑行业;水泥在生产时大多是将石灰石、黏土、铁矿石及煤等各种物料通过破碎烧制而成。

[0003]

现有的水泥烧成系统在燃烧时采用鼓入空气的方式,以提供燃烧所需的氧气,这种燃烧方式燃烧效率低,同时为了满足燃烧需求,需要鼓入大量的空气,相对能耗大,巨大的烟气量还会增大烟气除尘、脱硫、脱硝等一系列工艺流程的负担。

技术实现要素:

[0004]

针对上述问题,本发明提供一种基于纯氧燃烧的水泥烧成系统和方法。

[0005]

一种基于纯氧燃烧的水泥烧成系统,所述水泥烧成系统包括,

[0006]

纯氧制备装置,所述纯氧制备装置用于生产氧气;

[0007]

氧气输送管,所述氧气输送管与所述纯氧制备装置连接;

[0008]

回转窑,所述回转窑与所述氧气输送管连接,所述氧气输送管用于向所述回转窑内输送高温纯氧;所述回转窑的端部与窑头燃烧器连接,且所述窑头燃烧器与所述氧气输送管连接,所述氧气输送管用于向所述窑头燃烧器内输送高温纯氧;

[0009]

三次风管,所述三次风管与所述氧气输送管连通;

[0010]

分解炉,所述分解炉与所述三次风管连接,所述三次风管用于输送高温纯氧到所述分解炉内供给燃料燃烧;所述分解炉还与所述回转窑连接,所述回转窑用于对出分解炉的热生料进行煅烧;

[0011]

窑尾预热器,所述窑尾预热器与所述分解炉连接,所述窑尾预热器用于对生料进行预热;

[0012]

高温风机,所述高温风机通过管道与所述窑尾预热器连接,所述高温风机用于对燃烧后产生的烟气进行牵引输送;

[0013]

尾气处理装置,所述尾气处理装置与所述高温风机连接,所述尾气处理装置用于对输送的烟气进行除尘、脱硫、脱硝处理;

[0014]

co2捕集设备,所述co2捕集设备与所述尾气处理装置连接,所述co2捕集设备用于对处理后的烟气进行co2捕集;

[0015]

冷却机,所述冷却机与所述回转窑连接,所述冷却机用于对所述回转窑输出的熟料进行冷却;

[0016]

鼓风机,所述鼓风机设置在所述冷却机的侧部,所述鼓风机用于向所述冷却机内提供充足的冷却风;

[0017]

冷却机热风管,所述冷却机热风管的一端与所述冷却机连接,所述冷却机热风管

用于将所述冷却机前半段产生的热风进行输送;

[0018]

冷却机余风管,所述冷却机余风管的一端与所述冷却机连接,所述冷却机余风管用于将所述冷却机后半段产生的热风进行输送;所述冷却机热风管、所述冷却机余风管均设置在所述冷却机的顶部;

[0019]

余热回收装置,所述余热回收装置与所述冷却机热风管和所述冷却机余风管的尾端连接,所述余热回收装置用于对输送的热风进行余热回收;

[0020]

热交换器,所述热交换器与所述氧气输送管和所述冷却机热风管连接,所述热交换器用于将纯氧与高温余热空气进行热量交换,将纯氧预热为所述高温纯氧。

[0021]

进一步地,所述纯氧制备装置采用低温空气分离或变压吸附的方式生产高浓度含氧气体,其中所述含氧气体中的氧含量在95%或以上。

[0022]

进一步地,所述窑尾预热器包括多级排列旋风筒,所述多级排列旋风筒的级数包括四级或五级或六级。

[0023]

进一步地,所述回转窑与所述冷却机之间通过下料缩口连接,且所述下料缩口为漏斗状。

[0024]

进一步地,所述冷却机热风管内空气温度为950~1000℃,风量为0.6~0.7nm3/kg.cl;所述高温纯氧的量为0.2~0.25nm3/kg.cl,与热空气换热完成后温度为760~800℃。

[0025]

进一步地,所述氧气输送管与所述三次风管的连接处、所述氧气输送管与所述窑头燃烧器的连接处、所述氧气输送管与所述回转窑的连接处均安装有风量控制阀。

[0026]

进一步地,所述分解炉内的浇筑料采用耐1500℃以上的高温耐火材料。

[0027]

一种基于纯氧燃烧的水泥烧成方法,所述水泥烧成方法包括,

[0028]

将纯氧制备装置生产的氧气与冷却机产生的高温余热通过热交换器进行热量交换,产生高温纯氧;

[0029]

将产生的所述高温纯氧分为三路,分别输送到装有生料的分解炉、回转窑以及窑头燃烧器中进行燃烧;

[0030]

将燃烧产生的烟气通过尾气处理装置进行处理,并通过co2捕集设备捕集烟气中的co2;

[0031]

将回转窑内煅烧完成的熟料通入到所述冷却机中进行冷却,并通过余热回收装置进行余热回收。

[0032]

进一步地,所述将燃烧产生的烟气通过尾气处理装置进行处理,并通过co2捕集设备捕集烟气中的co2包括,

[0033]

将尾气经过除尘、脱硫、脱硝工艺处理后,得到浓度在80%以上co2气体;

[0034]

将得到的co2气体通过吸附精馏的方式处理后,得到纯度在99%以上的co2气体。

[0035]

本发明采用热量交换的方式对参与到燃烧的纯氧进行加热,提高燃烧效率,同时本发明将产生的高温纯氧分三路进入到燃烧系统中,提升燃烧温度、减少烟气量,从而降低水泥烧成热耗。

[0036]

本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在说明书、权利要求书以及附图中所指出的结构来实现和获得。

附图说明

[0037]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0038]

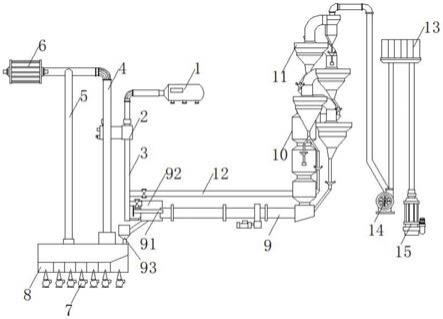

图1示出了根据本发明实施例的水泥烧成系统的示意图;

[0039]

图2示出了根据本发明实施例的冷却机的结构示意图;

[0040]

图3示出了根据本发明实施例的窑头燃烧器的结构示意图;

[0041]

图4示出了根据本发明实施例的水泥烧成方法的流程示意图。

[0042]

图中所示:1、纯氧制备装置,2、热交换器,3、氧气输送管,4、冷却机热风管,5、冷却机余风管,6、余热回收装置,7、鼓风机,8、冷却机,81、冷却机风室,9、回转窑,91、窑头燃烧器,911、冷却风道,912、轴流风道,913、送煤风道,914、旋流风道,92、窑门罩,93、下料缩口,10、分解炉,11、窑尾预热器,12、三次风管,13、尾气处理装置,14、高温风机,15、co2捕集装置。

具体实施方式

[0043]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地说明,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0044]

本发明提供一种基于纯氧燃烧的水泥烧成系统,示例性的,如图1所示,所述水泥烧成系统包括,

[0045]

纯氧制备装置1,所述纯氧制备装置1采用低温空气分离或变压吸附的方式生产含氧气体,其中所述含氧气体中的氧含量在95%或以上;所述纯氧制备装置1的输出端与氧气输送管3连接,所述氧气输送管3用于输送所述纯氧制备装置1制备的纯氧;所述氧气输送管3的输出端与所述三次风管12连接,且所述三次风管12与分解炉10连接,所述三次风管12将生产的纯氧输送到分解炉10内,用于分解炉10内燃料燃烧,为生料的分解提供热量;所述分解炉10与回转窑9连接,所述回转窑9用于将分解炉10分解完成的热生料进行煅烧;且所述回转窑9与氧气输送管3连接,所述回转窑9的出料侧设有窑门罩92,所述氧气输送管3通过窑门罩92与回转窑9进行连接,所述输送管3向所述回转窑9内输送纯氧。所述回转窑9的出料口处设有窑头燃烧器91,且所述窑头燃烧器91与所述氧气输送管3连接,向所述窑头燃烧器91提供形成火焰形状所需的氧气;所述分解炉10的顶端连接有窑尾预热器11,示例性的,所述窑尾预热器11采用多级串联旋风预热器,且所述窑尾预热器11包括串联排列的四级或五级或六级旋风筒;本发明纯氧燃烧所配置的窑尾预热器11与常规水泥生产线所采用的预热器相比,所使用的规格减小40%,原因是采用富氧燃烧后,所产生的总烟气量大幅降低;同时,减小窑尾预热器11的规格可回收更多烟气热量,降低系统烧成热耗。

[0046]

所述窑尾预热器11实现对生产水泥需要的生料进行预热,窑尾预热器11预热所使用的热量来自于分解炉10和回转窑9燃烧产生的高温烟气,且所述窑尾预热器11连接高温风机14,通过高温风机14将热交换后的烟气进行牵引输送,高温风机14通过管道连接尾气

处理装置13,通过尾气处理装置13实现对烟气进行除尘、脱硫、脱硝等工艺处理,尾气处理装置13与co2捕集装置15连接,通过co2捕集装置15实现在处理后的烟气中捕集co2;示例性的,所述尾气处理装置13将最终排出烧成系统的烟气经过除尘、脱硫、脱硝等工艺进行处理,使处理后的co2浓度在80%以上,形成高纯度烟气,而后将高浓度烟气直接进行吸附精馏可以获得更高纯度的co2气体(浓度在99%以上),高纯度的co2气体可提供给其他工业领域使用。

[0047]

所述回转窑9的输出端与冷却机8连接,所述冷却机8用于对所述回转窑9输出的熟料进行冷却,冷却机8的两侧设置鼓风机7;冷却机8的顶端连接冷却机热风管4和冷却机余风管5,所述冷却机热风管4和冷却机余风管5用于对冷却机8排出的热风进行输送;同时冷却机热风管4通过热交换器2与氧气输送管3进行间接换热,通过热交换器2实现将高温空气与纯氧制备装置1产生的纯氧进行热量交换,对纯氧进行加热,形成高温纯氧,可提高燃烧效率;为了实现冷却机8余热的回收,实现资源的合理利用,将与冷却机8连接的冷却机热风管4与冷却机余风管5与余热回收装置6连接,通过余热回收装置6将冷却机8产生的高温空气进行余热回收。

[0048]

本发明将生成的纯氧通过热交换器2与冷却机8高温空气进行热量交换,实现高温余热的利用,同时为提高燃烧温度和效率;高温空气是冷却机8前半段冷却熟料后排出的高温热风,高温热风温度在950~1000℃,风量为0.6~0.7nm3/kg.cl(nm3是指在0摄氏度1个标准大气压下的气体体积,kg.cl表示千克熟料),约为冷却机8总冷却风量的1/3左右,纯氧制备装置1生产的总氧气风量为0.2~0.25nm3/kg.cl,经过换热后氧气的温度可达到760~800℃;换热后的氧气分为三路进入烧成系统,一路替代二次风,通过窑门罩92直接进入回转窑9,满足回转窑9内的燃料燃烧。一路替代三次风进入分解炉10,为分解炉10内的燃烧提供助燃。还有一路进入窑头燃烧器91,作为一次风为回转窑9内的燃烧形成火焰提供冲量。回转窑9燃烧产生的烟气进入分解炉10并与分解炉10内产生的co2汇合后一同进入窑尾预热器11对进入分解炉10的生料进行预热;最终排出烧成系统的烟气经过烟气处理装置13进入co2捕集系统15,在co2捕集系统15中再次进行除尘、脱硫、脱硝等工艺处理后成为co2浓度在80%以上的高纯度烟气,直接进行吸附精馏可以获得更高纯度(99%以上)的co2气体,更高纯度(99%以上)的co2气体可提供给其他工业领域使用。

[0049]

图2示出了冷却机的结构示意图;如图2所示,所述冷却机8的底端设有一个或多个冷却机风室81,且所述冷却机风室81的两侧设置有鼓风机7,所述鼓风机7用于提供充足的冷却风供冷却机8使用;同时冷却机8与回转窑9之间通过下料缩口93连接;冷却机8的冷却风由鼓风机7提供,回转窑9含氧风由纯氧制备装置1提供,二者的用风为分离式,互不干扰,出窑熟料经过一个下料缩口93,落入冷却机8内进行冷却,下料缩口93可保证熟料由回转窑9进入冷却机8,而冷却机8内鼓入的空气不会进入回转窑9。鼓入冷却机8的冷却空气经过与熟料进行热量交换后,分为两个管道(冷却机热风管4、冷却机余风管5)但不限于两个管道离开冷却机8。其中高温段冷却机热风管4的冷却风进入热交换器2与纯氧进行热量交换。低温段的冷却机余风管5冷却风与换热完成后的高温段冷却风汇合进入余热回收装置6中。

[0050]

图3示出了窑头燃烧器的结构示意图,如图3所示,为满足回转窑9内的纯氧燃烧,需要单独设计适合的窑头燃烧器91。用于采用纯氧燃烧,燃料的燃烧速度大大加快,另一方面,由于助燃总气体量大幅减小,回转窑9内的风速大幅降低,因此需要利用燃烧器本身的

冲力形成足够长度的火焰,避免燃料燃烧过快形成的超高温超短火焰;本发明所使用的窑头燃烧器91的结构如下:

[0051]

所述窑头燃烧器91由外到内包括冷却风道911、轴流风道912、送煤风道913和旋流风道914。在使用时,采用较大的一次风量(一次风为氧气输送管道3中的纯氧),利用窑头燃烧器91自身的一次风冲量形成足够的火焰长度和强度。窑头燃烧器91的外围形状采用圆环型结构,各个风道由外向内层层嵌套。布置在最外侧的为冷却风道911,冷却风将整个火焰进行包裹,减缓纯氧与燃料的接触,控制燃料的起燃。轴流风道912采用多孔式结构,控制纯氧进入燃烧核心区域的速度,从而控制燃料的燃烧速度,形成足够长度的火焰,采用低压罗茨风机进行供风,其中低压罗茨风机是火焰长度和冲量的主要来源。燃料入口送煤风道913与常规燃烧器头部的送煤风道的设计相同。旋流风道914采用20~30

°

的小角度设置,对燃料的打散有一定的作用,可提高燃料的燃尽率。另外为了提高燃烧效率,在使用时将窑头燃烧器91的特征参数设置如下:

[0052]

一次风量:约0.05~0.08nm3/kg.cl;

[0053]

冷却风、轴流风及旋流风的风量比例:1:2:1;

[0054]

冷却风风速:50~100m/s;

[0055]

轴流风风速:150~200m/s;

[0056]

旋转风风速:100~150m/s。

[0057]

本发明还提供一种基于纯氧燃烧的水泥烧成方法,如图4所示,所述烧成方法包括以下步骤:

[0058]

步骤一,将纯氧制备装置1生产的氧气与冷却机8产生的高温余热通过热交换器2进行热量交换,产生高温纯氧;

[0059]

具体的,所述纯氧制备装置1采用低温空气分离或变压吸附的方式生产含氧气体,其中所述含氧气体中的氧含量在95%以上,而后将生产的氧气与冷却机8产生的高温余热进行热量交换,实现生成高温的纯氧气,便于后续的燃烧。示例性的,高温余热是冷却机8前两室冷却熟料后排出的高温空气,高温余热温度在950~1000℃,风量为0.6~0.7nm3/kg.cl,约为冷却机8总冷却风量的1/3左右。

[0060]

步骤二,将产生的所述高温纯氧分为三路,分别输送到装有生料的分解炉10、回转窑9以及窑头燃烧器中91进行燃烧;其中的纯氧作为一次风进入燃烧器,不参与煤粉输送。

[0061]

示例性的,通过所述纯氧制备设备1产生的总氧气风量为0.2~0.25nm3/kg.cl,经过换热后的高温纯氧的温度可达到760~800℃;换热后的氧气分为三路进入烧成系统,一路替代二次风,通过窑门罩92直接进入回转窑9,满足回转窑9内的燃料燃烧。一路替代三次风进入分解炉10,为分解炉10内的燃烧提供助燃。还有一路进入窑头燃烧器91,作为一次风为回转窑9形成足够的火焰提供冲量。

[0062]

步骤三,将燃烧产生的烟气通过尾气处理装置13进行处理,并通过co2捕集设备15捕集烟气中的co2;

[0063]

具体的,回转窑9燃烧后的烟气进入分解炉10,回转窑9的烟气与分解炉10产生的co2汇合后一同进入窑尾预热器11系统对进入分解炉10的生料进行预热;最终排出烧成系统的烟气在co2捕集系统15中经过除尘、脱硫、脱硝等工艺处理后,形成co2浓度在80%以上的高纯度烟气,直接进行吸附精馏可以获得更高纯度(99%以上)的co2气体,高纯度(99%

以上)的co2气体可提供给其他工业领域使用。

[0064]

步骤四,将燃烧产生的熟料通入到所述冷却机8中进行冷却,并通过余热回收装置6进行高温余热回收。

[0065]

具体的,所述回转窑9内生成熟料,将熟料由回转窑9进入到冷却机8内,冷却后产生高温余热,将输出的高温余热的管道与纯氧制备装置1产生的纯氧输出管道连接,实现将高温余热与产生的纯氧进行热量交换,对产生的纯氧进行加热,形成高温纯氧,以提高燃烧效率;为了实现冷却机8余热的回收,实现资源的合理利用,将冷却机热风管4与冷却机余风管5与余热回收装置6连接,将冷却机8产生的高温余热进行回收。对纯氧进行间接加热后直接进入水泥烧成系统作为助燃气体;冷却机8的冷却风由鼓风机7提供,回转窑9含氧风由纯氧制备装置1提供,二者的用风为分离式,互不干扰,设置下料缩口93可保证回转窑9内的熟料可以进入冷却机8,但冷却机8中的热空气无法进入回转窑9。

[0066]

进入分解炉10的纯氧三次风分为三股但不限于三股,依次进入分解炉10底部提供助燃气体,从而控制煤粉的燃烧速度,避免局部高温。在三路风的管道上(示例性的如所述三次风管12的内部、所述氧气输送管3与所述窑头燃烧器91的连接处、所述氧气输送管3与所述分解炉10的连接处、所述氧气输送管3与所述回转窑9的连接处均安装有控制阀)分别设置风量控制阀控制各自通入的氧气风量,进一步增强对进入分解炉10、回转窑9以及窑头燃烧器91风量的控制。在分解炉10底部,设置了两个倒锥形结构,由于初始进入分解炉的烟气量较小,为避免物料直接落入回转窑9,通过倒锥形结构控制分解炉10内的气流风速在合理范围,保证物料随气流一起向上运动。

[0067]

由于分解炉10内的co2浓度较高,提升了生料中caco3的分解温度,因此分解炉10内需要达到950℃以上的分解温度,为此分解炉10内的浇筑料需要采用耐温度1500℃以上的高温耐火材料,且耐火材料的厚度增大至200mm,以减少分解炉10内的结皮。

[0068]

尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让