一种熔炼保温炉的制作方法

2021-03-11 11:03:44|

2021-03-11 11:03:44| 490|

490| 起点商标网

起点商标网

[0001]

本发明涉及熔铸炉的技术领域,尤其涉及一种熔炼保温炉。

背景技术:

[0002]

现有的铝熔炼保温炉是根据铝熔炼工艺而开发的一种新型高效节能熔铝炉,它能很好的满足铝熔炼工艺中合金成分要求严、生产不连续、单炉容量较大等要求。达到了降低消耗,减少烧损,提高产品质量,降低劳动强度,改善劳动条件和提高生产效率等功效。适用于间歇作业,适用于合金以及回炉料多的熔炼。熔炼保温炉在开始熔炼的时候,会使炉内长时间保持燃烧的状态,能够使炉体不易出现因为频繁降温,导致炉体内侧壁上的防火砖因为热胀冷缩而脱落损坏的现象。因此在向炉体内加入待熔炼的铝原料的时候,炉体内依然处于熔炼的状态。

[0003]

目前的熔炼保温炉侧面上设置有进料口,进料口处通过钢闸门进行封闭,在投料的时候通过起重装置提起钢闸门,使钢闸门沿着熔炼保温炉开设有进料口的侧面升起。在炉体内正常熔炼时,需要不断的进行补料,使炉体内始终存在着一定的物料。但是在补料的过程中,熔炼保温炉的进料口开启,炉体内大量的热量会散失,导致炉体内的温度下降,浪费大量热量,从而增加了燃料的消耗,增加了生产成本。在投料的过程中散发出的热量还容易对炉体旁的操作人员造成伤害。

技术实现要素:

[0004]

本发明的目的是提供一种熔炼保温炉,能够在投料时,减少炉体热量的散失,降低生产成本。

[0005]

本发明的上述目的是通过以下技术方案得以实现的:一种熔炼保温炉,包括炉体,炉体的正面上设置有进料口,进料口处盖设有钢闸门,钢闸门上下滑移设置在炉体的正面上,所述的进料口内设置有投料门,投料门的高度方向上的长度大于进料口高度方向上的长度,投料门与钢闸门相互平行且投料门沿着钢闸门滑移,投料门移动方向所在的直线与钢闸门移动方向所在的直线平行,且移动方向相反,在投料门上开设有投料口,投料门上安装有投料斗,投料斗的大小能够封闭住投料口。

[0006]

通过采用上述技术方案,在需要投料的时候,将炉体正面上原本关闭的钢闸门升起。在钢闸门升起的过程中,投料门则被降下。当钢闸门的底端升起至低于投料门的上侧边且高于投料口的上侧边的位置时,即可通过投料斗向炉体内投入物料。在通过投料斗投入物料的过程中,炉体的进料口被钢闸门、投料门和投料斗遮挡住,降低了炉体内因为投料而导致热量散失的速度,从而能够很好的节约了燃料,降低生产成本。

[0007]

本发明进一步设置为:所述的投料门靠近钢闸门的一侧固定安装有第一齿条,钢闸门靠近投料门的一侧固定安装有第二齿条,第一齿条和第二齿条均与钢闸门移动方向所在的直线平行,投料门的左侧和右侧上各安装有一根第一齿条,钢闸门的左侧和右侧上各安装有一根第二齿条,在进料口内侧面的左右两侧侧面上均转动安装有升降齿轮,升降齿

轮位于同一侧的第一齿条和第二齿条之间,且与第一齿条和第二齿条啮合。

[0008]

通过采用上述技术方案,在钢闸门升起的时候,第二齿条上升,从而带动升降齿轮转动,并带动第一齿条下降,进而使投料门下降。因为投料门设置在钢闸门靠近炉体内侧的位置,其环境温度高,钢丝绳之类的吊装结构因为内部含有油脂等结构,若油脂蒸发,其韧性会降低,因此不耐高温,从而无法使用。而齿轮和齿条的结构能够耐高温,可以在这样的环境内使用。并且这样的结构无需另外设置驱动装置,直接由带动钢闸门移动的装置即可驱动内部的投料门移动,结构简单,更为实用。

[0009]

本发明进一步设置为:所述的升降齿轮与进料口上侧边和下侧边之间的距离均小于投料门上端和下端之间的距离,当钢闸门位于最低点的位置时,第二齿条中位于最下方升降齿轮下侧的一段的长度等于进料口下侧边与投料门下侧边之间的距离。

[0010]

通过采用上述技术方案,投料门在移动的过程中,始终与升降齿轮啮合,从而使投料门能够很好的移动。在钢闸门上升的过程中,投料门的下端与进料口的下侧边之间的距离越来越小,直至贴合;此时因为投料门的高度大于进料口高度的一半,因此只露出部分结构,不便于后续人员的投料。通过减少第二齿条的长度,使投料门的下侧边初步抵接在进料口的下侧边上时,第二齿条不与升降齿轮啮合,从而能够继续升起钢闸门,使投料门能够露出更多的面积,从而便于后续的投料。

[0011]

本发明进一步设置为:所述的投料门的下侧边上固定连接有辅助盖板,辅助盖板的厚度小于投料门的厚度,在进料口的下侧边上开设有大小与辅助盖板大小相等的辅助槽,辅助盖板与投料门的宽度相等,辅助盖板与辅助槽均与投料门平行,钢闸门位于最低点时,钢闸门下侧边与进料口下侧边的间距等于辅助盖板下侧边与进料口下侧边的间距。

[0012]

通过采用上述技术方案,在钢闸门升起的过程中,投料门的下侧边还未抵接在进料口的下侧边上,此时炉体内的热量依然容易从进料口处泄漏,进而导致浪费燃料。通过设置有辅助盖板,能够在钢闸门升起至钢闸门下侧边与进料口下侧边高度相等的位置时,使辅助盖板的下侧边也位于该高度。从而封闭住投料门下侧边和进料口下侧边之间的空隙,进一步的降低了炉体的热量散失的速度,降低生产成本。

[0013]

本发明进一步设置为:所述的投料斗包括相互垂直的封闭板和抬起板,封闭板与投料口大小相等,封闭板的下侧边与投料口的下侧边平行,封闭板的下侧边与抬起板的一边连接,投料斗铰接在投料口的内侧,投料斗的转动轴线平行于封闭板和抬起板连接的侧边,转动轴线位于投料斗下侧边远离钢闸门的一侧。

[0014]

通过采用上述技术方案,投料斗能够将投料口进行初步的封闭,在投料的时候可以将原料放置在投料斗内,并通过转动投料斗来投入原料,更为方便简单。因为原本的投料方式是在叉车的钢叉末端上安装一个投料桶,之后通过叉车将投料桶送入炉体内。因为投料门上的投料口相对较小,而采用原本的叉车进行投料的结构操作难度大,也容易对投料门造成损害。因此通过设置有投料斗,不仅能够起到封闭投料口的作用,同时也能够便于进行投料。

[0015]

本发明进一步设置为:所述的投料斗上固定设置有铰接杆,铰接杆的中心线与转动轴线位于同一直线,铰接杆的两端分别位于进料口的两侧,在铰接杆的端头处和投料门上转动安装有转动齿轮组,在进料口的左右两侧固定安装有转动齿条,转动齿条与转动齿轮组啮合,当转动齿轮组的高度上升时,带动投料斗朝向远离钢闸门的一侧翻转,投料门位

于最低点时,抬起板与进料口的下侧面抵接。

[0016]

通过采用上述技术方案,在将钢闸门打开后,投料门位于进料口的最低点,此时投料斗内的抬起板与进料口的下侧面贴合,而封闭板则刚好封闭住投料口。当钢闸门下降关闭的时候,投料门升起,转动齿轮组与转动齿条啮合,从而带动投料斗朝向远离钢闸门的一侧翻转,进而将投料斗内的物料投入炉体内。此时钢闸门已经关闭了下来,热量不能很好的从被打开的投料口内散失,有效减少炉体内的热量从投料口内散失的量。并且因为整个投料斗沿着转动齿条升降的高度相对更高,而投料斗所翻转的角度较小,若直接采用一个大齿轮来带动投料斗转动的话,其占地空间大,同时不便于进行安装。而采用转动齿轮组,能够很好的起到替代大齿轮的作用,相较于一个大齿轮带动投料斗转动,这样的结构更省材料和占地空间。

[0017]

本发明进一步设置为:所述的抬起板垂直于铰接杆方向上的长度大于投料门的厚度,铰接杆连接在抬起板上,且铰接杆与封闭板之间间隔有空隙,在投料门远离钢闸门的侧面上固定设置有遮挡板,遮挡板设置在投料口除下侧边的其他侧边上,遮挡板在垂直于铰接杆方向上的长度等于铰接杆与封闭板之间的距离。

[0018]

通过采用上述技术方案,因为为了节省材料,投料门的厚度一般较薄,而为了减少钢闸门升降的次数,需要一次投入足够多的物料。因此将抬起板垂直于铰接杆方向上的长度设置成大于投料门的厚度,相较于将抬起板垂直于铰接杆方向上的长度设置成等于投料门的厚度的结构,起到了增加了投料斗内部空间的大小。并且通过遮挡板来封闭住封闭板和投料门之间的空隙,炉体内的热量不易从封闭板和投料门之间的空隙散失。

[0019]

本发明进一步设置为:所述的炉体的正面和钢闸门均倾斜向下设置,钢闸门的上侧边为靠近炉体内的一侧边。

[0020]

通过采用上述技术方案,在将钢闸门下降的过程中,投料斗最终转动至封闭板垂直于钢闸门的位置。相较于钢闸门竖直设置,封闭板是水平设置的情况,这样的结构中,封闭板是倾斜设置,投料斗内的物料能够很好的沿着封闭板滑下,落入炉体内。

[0021]

本发明进一步设置为:所述的炉体内设置有导向斜坡,导向斜坡自炉体内设置有钢闸门的一侧倾斜向下设置。

[0022]

通过采用上述技术方案,因为封闭板的大小受到投料口的限制,因此封闭板较短,投料斗内的物料不能很好的滑落至炉体中心处。通过设置有导向斜坡,投料斗内的物料在从投料斗内滑落之后,沿着导向斜坡滑落至炉体中心处,便于熔炼物料。

[0023]

综上所述,本发明的有益技术效果为:1、能够在投料时,减少炉体热量的散失,降低生产成本;2、物料能够很好的被投入炉体中心处,使物料能够很好的被熔炼。

附图说明

[0024]

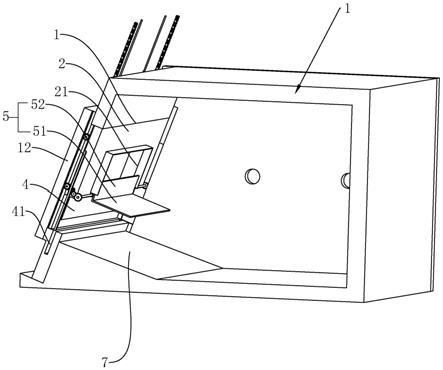

图1是炉体的外部结构示意图;图2是炉体隐藏一侧侧壁后的内部结构示意图;图3是第一齿条、第二齿条和升降齿轮的结构示意图;图4是炉体隐藏部分侧壁,且钢闸门降下后的结构示意图;图5是图4中a处的放大示意图;

图6是炉体隐藏部分侧壁,且钢闸门升起后的结构示意图。

[0025]

附图标记:1、炉体;11、进料口;12、钢闸门;2、投料门;21、投料口;3、第一齿条;31、第二齿条;32、升降齿轮;4、辅助盖板;41、辅助槽;5、投料斗;51、封闭板;52、抬起板;53、铰接杆;54、转动齿轮组;541、第一齿轮;542、第二齿轮;543、第三齿轮;544、第四齿轮;55、转动齿条;6、遮挡板;7、导向斜坡。

具体实施方式

[0026]

以下结合附图对本发明作进一步详细说明。

[0027]

如图1和图2所示,一种熔炼保温炉,包括炉体1。炉体1的正面上开设有方形的进料口11,炉体1的正面倾斜设置,炉体1正面上端与炉体1中心处的距离小于炉体1正面下端与炉体1中心处之间的距离。在炉体1的正面安装有方形的钢闸门12,钢闸门12沿着炉体1正面的上下移动,钢闸门12的横截面大于进料口11,且盖设在进料口11上。在进料口11内安装有方形的投料门2,投料门2与钢闸门12平行,投料门2水平方向上的长度与进料口11水平方向上的长度相等,投料门2的上侧边和下侧边之间的距离大于进料口11高的长度的一半,在投料门2的中心处开设有方形的投料口21,投料口21内安装有投料斗5。

[0028]

如图2和图3所示,在投料门2靠近钢闸门12的侧面上固定安装有两根第一齿条3,第一齿条3在投料门2两条纵向侧边上各设置有一条;在钢闸门12靠近投料门2的侧面上固定安装有两根第二齿条31,第二齿条31在投料门2两条纵向侧边上各设置有一条。在进料口11的纵向侧面上安装有升降齿轮32,升降齿轮32位于同一侧的第一齿条3和第二齿条31之间,且升降齿轮32与第一齿条3和第二齿条31啮合。升降齿轮32与进料口11的上侧边之间的距离,以及升降齿轮32与进料口11下侧边之间的距离均小于投料门2的高度。当钢闸门12位于最低点的位置时,第二齿条31中位于最下侧升降齿轮32下侧的一段的长度等于进料口11下侧边与投料门2下侧边之间的距离。因为钢闸门12在完全关闭的时候,其下端往往会低于进料口11的下侧边,在升起钢闸门12的过程中,钢闸门12所升起的高度即为投料门2下降的高度,当投料门2下降至下侧边刚好与进料口11下侧边贴合的位置时,第一齿条3的下端不与升降齿轮32啮合。

[0029]

如图2和图3所示,在投料门2的下侧边上固定焊接有辅助盖板4,辅助盖板4的宽度与投料门2的宽度相等,辅助盖板4的厚度小于投料门2的厚度。在进料口11的下侧面上开设有辅助槽41,辅助槽41与辅助盖板4位于同一平面内,辅助槽41的横截面与辅助盖板4的横截面大小相等。当钢闸门12位于最低点的位置时,钢闸门12的下侧边位于进料口11下侧边的下侧,辅助盖板4的下侧边位于进料口11下侧边的上侧,且钢闸门12下侧边与进料口11下侧边之间的距离与辅助盖板4下侧边与进料口11下侧边之间的距离相等。辅助槽41的深度大于辅助盖板4的高度。在钢闸门12升起至钢闸门12下侧边与进料口11下侧边高度相等的位置时,使辅助盖板4的下侧边也位于该高度,将进料口11很好的封闭住,进一步的降低了炉体1的热量散失的速度。

[0030]

如图3和图4所示,投料斗5包括封闭板51和抬起板52,封闭板51垂直于抬起板52。封闭板51的横截面大小与投料口21的横截面大小相等,抬起板52连接在封闭板51靠近钢架板一侧,且与封闭板51的下侧边固定连接。抬起板52的宽度与投料口21的宽度相等,抬起板52垂直于封闭板51的侧边长度大于投料门2的厚度。在抬起板52的底面上固定安装有铰接

杆53,铰接杆53与抬起板52和封闭板51相互连接的侧边平行,铰接杆53位于抬起板52中远离钢闸门12的一侧,且铰接杆53与钢闸门12之间的间距略大于投料的深度,铰接杆53的两端均与进料口11的竖直侧边抵接。在投料门2远离钢闸门12的侧面上焊接有三块遮挡板6,遮挡板6垂直于投料门2,遮挡板6分别沿着投料口21的左右两侧侧边和上侧边设置,遮挡板6的长度等于其所连接的投料口21侧边长度,遮挡板6的宽度等于铰接杆53与封闭板51之间的距离。因为投料门2的厚度一般较薄,而为了减少钢闸门12升降的次数,需要一次投入足够多的物料。因此将抬起板52设置的较宽,增加了投料斗5内部空间的大小。并且通过遮挡板6来封闭住封闭板51和投料门2之间的空隙,炉体1内的热量不易从封闭板51和投料门2之间的空隙散失。

[0031]

如图5和图6所示,在铰接杆53的端头处和投料门2上转动安装有转动齿轮组54,转动齿轮组54包括固定安装在铰接杆53两端上第一齿轮541,第一齿轮541与转动安装在投料门上的第二齿轮542啮合,在投料门2上安装有与第二齿轮542同轴的第三齿轮543,第三齿轮543的直径小于第二齿轮542,在投料门2上还安装有第四齿轮544。在进料口11的竖直侧边上固定安装有转动齿条55,转动齿条55与钢闸门12所在的平面平行。在转动齿条55位于转动齿轮组54靠近钢闸门12的一侧,且第四齿轮544和转动齿条55啮合。结合图3所示,当转动齿轮组54的高度上升时,带动投料斗5朝向远离钢闸门12的一侧翻转。当投料门2位于进料口11的最低点时,抬起板52与投料口21内部的下侧面贴合,当投料门2位于进料口11的最高点时,抬起板52翻转至与投料门2远离钢闸门12的侧面贴合。在将钢闸门12打开后,抬起板52与进料口11的下侧面贴合,封闭板51封闭住投料口21。当钢闸门12下降关闭的时候,投料斗5朝向远离钢闸门12的一侧翻转,将投料斗5内的物料投入炉体1内。因为整个投料斗5沿着转动齿条55升降的高度相对更高,而投料斗5所翻转的角度较小,通过设置有转动齿轮组54,相较于一个大齿轮带动投料斗5转动,更省材料和占地空间。

[0032]

如图2所示,在炉体1底面和炉体1正面相邻的位置处一体成型有导向斜坡7。导向斜坡7水平方向上的长度大于封闭板51的高度,导向斜坡7靠近钢闸门12的一端为较高端。在投料斗5内的物料在从投料斗5内滑落之后,会落在导向斜坡7上,并沿着导向斜坡7最终滑落至炉体1中心处,使物料充分熔炼。

[0033]

其工作过程为:在该保温炉熔炼一段时间后,需要再次投料时,先将原本关闭的钢闸门12升起,在升起的过程中,第一齿条3和第二齿条31在升降齿轮32的作用下移动,从而将原本位于进料口11上端的投料门2降下。且在钢闸门12下端升起至与进料口11下端高度相等的位置时,投料门2下端的辅助盖板4下端与钢闸门12下端位于同一高度,将进料口11封闭住。之后钢闸门12继续升起,直至投料门2的下侧边与进料口11的下侧边抵接,此时钢闸门12上的第二齿条31不与升降齿轮32啮合,钢闸门12能够继续上升,直至钢闸门12的下端略低于投料门2上端的位置处。此时投料门2上的投料斗5在遮挡板6的作用下,将整个投料门2上的投料口21封闭住。工人向投料斗5内放入待熔炼的材料。之后降下钢闸门12,使投料门2上升,在上升的过程中,投料斗5朝向远离钢闸门12的一侧翻转。并最终翻转至抬起板52与投料门2平行的位置处。因为钢闸门12和投料门2均为倾斜设置的,能够使投料斗5内的物料被完全的投入炉体1内。能够在投料时,减少炉体1热量的散失,进而降低生产成本。

[0034]

本具体实施方式的实施例均为本发明的较佳实施例,并非依此限制本发明的保护范围,故:凡依本发明的结构、形状、原理所做的等效变化,均应涵盖于本发明的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 齿条

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让