一种大型烧结机分体式台车及其加工方法与流程

2021-03-11 08:03:51|

2021-03-11 08:03:51| 534|

534| 起点商标网

起点商标网

[0001]

本发明涉及冶金机械技术领域,尤其涉及一种大型烧结机分体式台车及其加工方法。

背景技术:

[0002]

烧结机作为高炉原料供用设备之一,其作用非常重要。台车是烧结机的关键设备之一,承担物料焙烧。烧结机台车主要负责在轨道上进行装料、点火、烧结并在尾部排出烧结矿。带式烧结机是烧结工艺中的主要设备,尾部执行牵引机构主要由台车、滚轮、尾部星轮、尾部轨道、配重块、移动架等组成。

[0003]

大型烧结机具有烧结质量好、能耗低、劳动生产率和自动化水平高等诸多优势,同时伴随着优质铁矿资源的减少,铁矿粉烧结理论取得显著进步,为顺应烧结技术的发展,新世纪国内钢铁企业掀起新建大型烧结机的热潮。大型烧结机的单体台车的台车体材质为球墨铸铁,宽度为1.5米,长度约6米,这么长的台车体铸造过程中容易变形或者断裂,同时由于台车安装完毕总重达到10吨以上,使用过程中如果个别台车出现开裂、磨损以及塌腰等现象,整车更换费用昂贵。大型烧结机台车体由于总长约为6米,即使分体设计保证铸造质量后为了保证同轴度等形位公差,图纸设计要求必须在三体把合后加工轴孔以及梁和密封槽等,因此只能在大型专有机床或者大型镗铣床上加工,因此加工成本急剧上升,而且周期长。

技术实现要素:

[0004]

本发明所要解决的技术问题是提供一种有效解决大型烧结机台车体铸造变形大以及加工机床少制作周期长成本高的方法。

[0005]

为解决上述问题,本发明所述的一种有效解决大型烧结台车体铸造变形以及加工机床少制作周期长成本高的方法,包括以下内容:一种大型烧结机分体式台车,包括端头和中间箱体;端头分别连接在箱体两端,端头和箱体之间通过螺栓螺母组装成一体。

[0006]

所述端头设置凸台,箱体设置凹槽,端头和箱体通过凸台和凹槽贴合,所述凸台和凹槽的纵向尺寸为230mm,凸台和凹槽上设置螺栓孔,端头和箱体之间通过螺栓螺母组成分体式台车体。

[0007]

一种大型烧结机分体式台车的加工方法,包括如下步骤:a、端头的加工以端头基准面作为加工工艺的基准面,首先划全线检查毛坯尺寸,端头基准面上划出加工找正线,按线找正后加工到设计尺寸;然后以端头基准面为基准,千斤顶调整并辅助支撑,装卡后加工表面、凹槽、密封槽;然后加工端头两端面至设计尺寸,以端头基准面定位,保证两端面与密封槽及端头基准面的垂直度偏差小于0.1mm;最后通过工装卡具固定端头到镗床上,端头基准面上加工轴孔至设计尺寸,左、右端头与镗床固定时必须为同一次调整

好的工装卡具,使所有尺寸都以端头基准面为基准,保证了端头与箱体安装时的尺寸以及形位公差;b、箱体的加工以箱体基准面作为加工工艺的基准面,首先划全线检查毛坯尺寸,加工中间箱体的各主梁到设计尺寸,以箱体基准面为基准面分别加工底面、两端面及凸台到设计尺寸,最后以两侧主梁的中心加工螺纹孔;c、端头与中间箱体拼装将上述加工完毕的端头与箱体通过螺栓和螺母装配在一起,调整位置满足密封槽与两侧轴孔轴线的平行度、两侧轴孔的同轴度以及两侧端面与轴孔轴线的垂直度。

[0008]

所述步骤c中两端轴孔同轴度达到φ0.05mm,两端密封槽同轴孔中心线平行度0.06mm,两端面同轴孔中心线垂直度0.05mm。

[0009]

本发明与现有技术相比具有以下优点:1、为了有效解决大型烧结机台车体铸造变形大易断裂等问题将大型烧结机台车体设计时分为三部分组合而成,即三部分包括两件端头和一件中间箱体且两件端头对称设置。端头和中间箱体连接配合面分别设置凹槽和凸台,凹槽和凸台按照间隙过度配合设计尺寸公差,以保证端头和中间箱体准确定位。端头和中间箱体配合的凹槽和凸台设置螺栓孔,采用高强度螺栓螺母连接固定三部分为一体。在端头以及中间箱体设计时,把凹槽或者凸台与栏板把合面的尺寸设计为定位尺寸,并把此面作为加工工艺的基准面。本发明通过台车体分体设计使用户在端头或者箱体出现磨损开裂时可以只更换磨损开裂部位,降低备件费用。本发明通过台车体分体设计,避免了台车体整体过长导致铸造变形大缺陷多。

[0010]

2、本发明通过台车体分体设计后不需要投入新的砂箱而降低了制造成本。

[0011]

3、本发明通过台车体分体设计后且分体全部加工完毕再调试组装成一体的工艺方案降低加工成本,提高制作效率。

[0012]

4、本发明通过端头和箱体设计带间隙过度配合公差的凸台和凹槽,并以同一位置为基准面,保证端头与中间箱体装配后台车体的整体形位公差和互换性。

[0013]

5、本发明为大型烧结机台车体提供了一种可靠的工艺设计、加工制作方法。

附图说明

[0014]

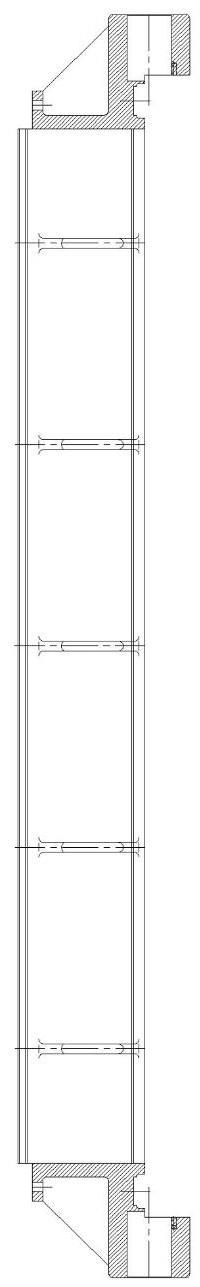

图1为本发明中整体式台车体结构示意图;图2为本发明中整体式台车体结构示意图的俯视图;图3为本发明中分体式台车体结构示意图;图4为本发明中整体式台车体结构示意图的俯视图;图5为本发明中分体式台车体结构示意图的i部放大图;图6为本发明中中间箱体主视图;图7为本发明中中间箱体左视图;图8为本发明中端头的主视图;图9为本发明中端头剖视图a-a。

[0015]

图中标号说明:1—箱体、2—端头、3—螺栓、4—螺母、1-1—主梁、101—凸台、102—箱体基准面、103—主梁侧面、201—凹槽、202—端头基准面、203—密封槽。

具体实施方式

[0016]

一种大型烧结机分体式台车,其特征在于包括端头和中间箱体;端头1分别连接在箱体两端,端头和箱体之间通过螺栓螺母组装成一体。

[0017]

所述端头1设置凸台101,箱体2设置凹槽201,端头1和箱体2通过凸台101和凹槽201贴合,所述凸台101和凹槽201的纵向尺寸为230mm,凸台101和凹槽201上设置螺栓孔,端头和箱体之间通过螺栓螺母组成分体式台车体。

[0018] 一种大型烧结机分体式台车的加工方法,其特征在于包括如下步骤:a、端头1的加工以端头基准面202作为加工工艺的基准面,首先划全线检查毛坯尺寸,端头基准面202上划出加工找正线,按线找正后加工到设计尺寸;然后以端头基准面202为基准,千斤顶调整并辅助支撑,装卡后加工表面、凹槽201、密封槽203;然后加工端头1两端面至设计尺寸,以端头基准面202定位,保证两端面与密封槽203及端头基准面202的垂直度偏差小于0.1mm;最后通过工装卡具固定端头1到镗床上,端头基准面上加工轴孔至设计尺寸,左、右端头与镗床固定时必须为同一次调整好的工装卡具,使所有尺寸都以端头基准面202为基准,保证了端头1与箱体2安装时的尺寸以及形位公差;b、箱体的加工以箱体基准面102作为加工工艺的基准面,首先划全线检查毛坯尺寸,加工中间箱体2的各主梁到设计尺寸,以箱体基准面102为基准面分别加工底面、两端面及凸台到设计尺寸,最后以两侧主梁1-1的中心加工螺纹孔;c、端头1与中间箱体2拼装将上述加工完毕的端头1与箱体2通过螺栓3和螺母4装配在一起,调整位置满足密封槽203与两侧轴孔轴线的平行度、两侧轴孔的同轴度以及两侧端面与轴孔轴线的垂直度。

[0019]

所述步骤c中两端轴孔同轴度达到φ0.05mm,两端密封槽同轴孔中心线平行度0.06mm,两端面同轴孔中心线垂直度0.05mm。

[0020]

为使本发明的目的、技术方案以及优点更加清楚明白。以下将通过具体实施案例和相关附图,对本发明作出进一步详细的说明。一种大型烧结机台车体设计及其加工方法,包括以下内容:台车体的设计方案:如图1-2所示台车体为整体形式,台车体长度约6000mm,宽度约1500mm,铸造这种台车需要长度6.5米以上砂箱,同时铸造出来的台车体由于长度长而导致变形大强度差,为了有效解决大型烧结机台车体铸造变形大、强度差等问题,将台车体设计时分为三部分组合而成见图3图4,三部分包括两件端头1和一件中间箱体2且两件端头1对称设置方便加工制作。端头1和箱体2连接配合面分别设置凸台101和凹槽201,设计凸台101和凹槽201的纵向尺寸230mm时按照间隙配合设计,并且在配合面的凸台101和凹槽201上设置螺栓孔。两件端头1和一件中间箱体2通过高强螺栓3及高强螺母4连接固定后组成分体式台车体。通过分体设计解决了由于车体长而铸造变形大的问题,同时不需要采购长度6.5米的砂箱,降低了铸造成本。

[0021]

组合台车体(图3)要求两端轴孔同轴度达到φ0.05mm,两端密封槽同轴孔中心线平行度0.06mm,两端面同轴孔中心线垂直度0.05mm,要保证这些形位公差,一般加工制作工艺是:首先加工端头1的凹槽面201及螺栓孔和中间箱体2的凸台面101及螺栓孔后,把合端

头1与中间箱体2后再上大型镗床加工轴孔以及端面、100mm密封槽203以及主梁1-1至1-4等部位的尺寸以保证两侧100mm密封槽203与两侧轴孔φ155h7轴线的平行度、两侧四个轴孔φ155h7的同轴度以及5224mm两侧端面与轴孔φ155h7轴线的垂直度满足设计的形位公差,以上加工工艺方案,组合台车体需要在工作台6米以上的大型镗铣床上加工制作,公司只有一台大型镗铣床可以加工,成本高,效率低,工期长。经过多次研究试制,采取以下分体加工再装配的方案后不但可以保证形位公差,而且端头1以及中间箱体2可以在各小镗铣床上加工,使各个机床都转动起来,大大提高了效率,降低了成本。具体加工方案:1、端头1的加工工艺方案:端头1设计时,把凹槽201至栏板把合面202的纵向尺寸55

0-0.05

mm设计为定位尺寸,并把栏板把合面202作为加工工艺的基准面。具体步骤首先划全线检查毛坯尺寸,划出405mm上侧基准面202的加工找正线,按线找正后加工405mm上侧基准面202到尺寸。然后以基准面202为基准,千斤顶调整并辅助支撑,装卡后加工395mm左面、230

×

7mm凹槽201及100mm密封槽203到尺寸,注意左右两件端头必须为同一次调整好的工装卡具加工。然后加工端头1两端面1464mm到尺寸,采用定位块以基准面202定位,保证两端面1464mm与密封槽203及基准面202的垂直度偏差小于0.1mm。最后通过工装卡具固定端头1到镗床上,加工2-φ155h7轴孔及7-φ67把合孔到尺寸,注意加工时必须左右两件端头1为同一次调整好的胎具装卡加工,由于刨床存在加工误差,加工时镗床可以配装安装声控寻边器便于精准的找到中心后加工各孔到尺寸。这样所有尺寸都以基准面202为基准,保证了端头1与箱体2安装时的尺寸以及形位公差。

[0022]

2、中间箱体的加工工艺:中间箱体2设计时,把凸台101至主梁上面102的纵向尺寸105

0-0.05

mm设计为定位尺寸,并把主梁上面102作为加工工艺的基准面。具体工艺步骤:首先划全线检查毛坯尺寸,加工中间箱体2的各主梁到尺寸,然后以已加工的主梁上面102为基准面,加工440

±

0.5mm底面到尺寸。第三步是以主梁上面102以及主梁侧面103为定位基准面装卡后加工5224mm两面及230mm凸台101到尺寸,严格保证定位尺寸105mm、230mm的尺寸公差及形位公差要求。最后以两侧主梁1-1的中心及230mm凸台101边计算尺寸加工14-φ67孔,必须严格保证孔距公差要求。

[0023]

3、端头1与中间箱体2的把合工艺:将全部单独加工完毕的端头1与中间箱体2通过高强度螺栓3和螺母4装配把合在一起,把合时必须按技术要求调整至满足两侧100mm密封槽203与两侧轴孔轴线的平行度,两侧轴孔的同轴度以及两侧端面与轴孔轴线的垂直度满足设计的形位公差后再将高强度螺栓螺母把合到要求的扭矩,完成台车体的制作。通过端头1和中间箱体2分别单独加工完毕再装配的方案比原来只加工完毕端头1的凹槽201以及螺栓孔和中间箱体2的凸台11以及螺栓孔后把合端头1与中间箱体2后再上大型镗床加工轴孔、端面、密封槽103以及主梁等尺寸保证形位公差的方案,大大提高了加工效率和工期,降低了生产成本。

[0024]

在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0025]

以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽

叙述所有的细节,也不限制该发明仅为所述的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让