一种衬炉打结修补工艺的制作方法

2021-03-11 08:03:30|

2021-03-11 08:03:30| 299|

299| 起点商标网

起点商标网

[0001]

本发明涉及炉衬修补技术领域,尤其涉及一种衬炉打结修补工艺。

背景技术:

[0002]

锅炉主要用于钢铁及铁合金的熔化或冶炼,其盛装金属液的部分称之为炉衬。锅炉在冶炼金属时,炉衬会承受高温金属液的烧结、侵蚀、冲刷等,进而造成炉衬内的耐磨耐火衬里材料的局部破坏,当该被破坏的部位厚度小于20mm时,容易出现穿炉的危险,进而造成锅炉内蒸汽管路等金属部件的磨损或氧化,从而造成蒸汽管路漏气等问题。可见保证炉衬的完好性极其重要。

[0003]

目前,当炉衬被破坏时,该锅炉就被报废,不能再使用,必须重新筑炉,这样既浪费资源,又极大地降低了生产效率。

技术实现要素:

[0004]

本发明的目的在于提供一种衬炉打结修补工艺,解决了现有技术中当炉衬被破坏时,需重新筑炉而导致资源浪费、生产效率降低的问题。

[0005]

实现发明目的的技术方案如下:一种衬炉打结修补工艺,包括如下步骤:测量待修补炉衬内径的尺寸;准备与所述尺寸相匹配的炉胆;铲除炉底和炉衬表面的烧结层;清理残渣及杂物;修补炉底及修补炉壁;对修补完成的炉衬进行烧结;其中,所述修补炉底包括:向所述炉底待修补处加入炉料并刮平后得到刮平层,然后对所述刮平层进行压实。

[0006]

更进一步地,通过电铲铲除炉底和炉衬表面的烧结层,且铲除深度为1cm~3cm。

[0007]

更进一步地,所述清理残渣及杂物包括:清除炉腔、炉口以及炉台内的残渣;清除通道处的杂物。

[0008]

更进一步地,对所述刮平层进行压实包括:在所述炉底待修补处用捣固叉打六遍,得到一次炉底;在所述一次炉底上用平锤打六遍。

[0009]

更进一步地,所述修补炉壁包括:向炉衬内放入所述炉胆和压铁,并使用所述压铁固定所述炉胆;向所述炉胆和炉衬之间的空隙处倒入并压实炉料;将所述炉料堆砌至预设高度,形成炉壁。

[0010]

更进一步地,所述向所述炉胆和炉衬之间的空隙处倒入并压实炉料,包括:对所述炉料铺平;在所述炉壁待修补处用捣固叉打六圈,得到一次炉壁;在所述一次炉壁上用平锤打六圈;用铁钎将所述炉料划虚1cm~2cm的深度;重复向所述炉胆和炉衬之间的空隙处倒入并压实炉料。

[0011]

更进一步地,所述对修补完成的炉衬进行烧结,包括:在所述压铁中插入热电偶并通入300v的电压;以120℃/h的升温速度,将所述压铁温度升至1400℃并保温1小时以上。

[0012]

更进一步地,所述将压铁温度升至1400℃包括:将压铁由室温升温至200℃并保温1小时;继续升温至600℃时并保温1小时;继续升温至1050℃并保温1小时;继续升温至1400℃。

[0013]

与现有技术相比,本发明型的有益效果是:本发明的一种衬炉打结修补工艺,通过对待修补炉衬内径的尺寸进行测量并准备好与该尺寸相匹配的炉胆。之后对炉底以及炉衬表面的烧结层进行铲除和清理。然后对炉底和炉壁依次进行修补,具体的,对炉底修补时先进行刮平然后再压实,保证炉底的坚固性。最后对修补的地方进行烧结。通过采用上述工艺步骤对炉衬进行修补,使炉衬被破坏时,不需要重新筑炉,使资源得到重复利用,从而不浪费资源。同时,由于不需要花费更多时间重新筑炉,从而提高了生产效率。

附图说明

[0014]

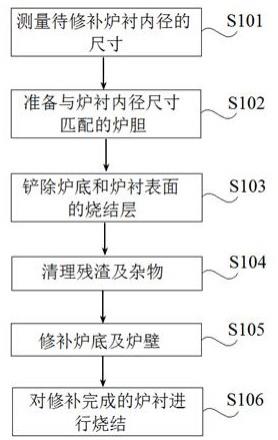

图1为本发明实施例提供的炉衬修补工艺流程示意图;图2为本发明实施例提供的炉衬烘炉烧结工艺曲线图。

具体实施方式

[0015]

下面结合附图所示的各实施方式对发明进行详细说明,但应当说明的是,这些实施方式并非对本发明的限制,本领域普通技术人员根据这些实施方式所作的功能、方法、或者结构上的等效变换或替代,均属于本发明的保护范围之内。

[0016]

在本实施例的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、

ꢀ“

前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明创造和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明创造的限制。

[0017]

此外,术语“第一”、“第二”、“第三”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明创造的描述中,除非另有说明,“多个”的含义是两个或两个以上。

[0018]

术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本发明创造中的具体含义。

[0019]

结合图1所示,本实施例的一种衬炉打结修补工艺,包括如下步骤:s101:测量待修补炉衬内径的尺寸。

[0020]

s102:准备与尺寸相匹配的炉胆。

[0021]

s103:铲除炉底和炉衬表面的烧结层。

[0022]

s104:清理残渣及杂物。

[0023]

s105:修补炉底及修补炉壁。

[0024]

s106:对修补完成的炉衬进行烧结。

[0025]

其中,所述修补炉底包括:向所述炉底待修补处加入炉料并刮平后得到刮平层,然后对所述刮平层进行压实。

[0026]

本方案中,相较于传统工艺,通过对待修补炉衬内径的尺寸进行测量并准备好与该尺寸相匹配的炉胆。之后对炉底以及炉衬表面的烧结层进行铲除和清理。然后对炉底和炉壁依次进行修补,具体的,对炉底修补时先进行刮平然后再压实,保证炉底的坚固性。最后对修补的地方进行烧结。通过采用上述工艺步骤对炉衬进行修补,使炉衬被破坏时,不需要重新筑炉,使资源得到重复利用,从而不浪费资源。同时,由于不需要花费更多时间重新筑炉,从而提高了生产效率。

[0027]

具体操作过程中,首先做好修补前的准备工作,确保感应线圈绝缘,各水管无流水以及各导线连接牢固,并将炉胆的外表面的凸出物打磨光滑,然后确定好修补方法,按照确定好的筑炉工艺步骤对炉衬进行修补。

[0028]

此外,准备好修补用工具,修补工具包括:网筛、电铲、捣固叉、铁钎和平锤。该修补工具主要是在修补炉底以及炉壁的过程中使用,需注意的是,平锤的锤杆头部有杂质的要将杂质清理掉或打磨平整,防止在锤击过程中杂质掉入炉料中。在实际应用中,网筛优选为15mm孔径,以便于将大颗粒的炉料筛分出来,尽可能的保证修补用的炉料的径粒细小,保证筑炉的平整。

[0029]

通过电铲铲除炉底和炉衬表面的烧结层,且铲除深度为1cm~3cm。

[0030]

采用电铲对炉底和炉衬表面的烧结层进行铲除,能够使烧结层铲除的速度加快,从而提高修补效率。在铲除过程中若发现有黑色渗铁时,要将其完全清理,直至无黑色印记,因而将炉底和炉衬表面铲除1cm~3cm的深度,可以保证炉底和炉衬表面的烧结层完全被铲除。

[0031]

清理残渣及杂物包括:清除炉腔、炉口以及炉台内的残渣;清除通道处的杂物。

[0032]

由于铲除炉底和炉衬表面的烧结层后残渣会直接掉入炉腔内,因此在修筑炉底和炉壁之前先要将炉腔、炉口以及炉台内的残渣进行清理。在运出残渣的过程中,可能会在通道处掉落残渣以及撞击掉通道内的其他杂物,因此,也需要对通道处掉落的残渣以及杂物进行清理,以避免对后续修补工作产生影响。

[0033]

对刮平层进行压实包括:在所述炉底待修补处用捣固叉打六遍,得到所述一次炉底;在所述一次炉底上用平锤打六遍。通过对炉底的刮平层进行压实,保证了对炉底修筑的

坚固性及耐用性,进而能够保证修筑炉壁的稳固性。

[0034]

在对炉底修补过程中,具体的,先向炉底倒入待用炉料,用铲子扒平,将捣固叉装在震动捣固机上从中间向外依次捣六遍,再换上平锤从中间向外依次压实六遍。

[0035]

其中,加入的炉料用网筛筛除炉大颗粒以及杂物,得到待用炉料,然后向炉底待修补处加入50kg~70kg待用炉料。捣固叉即为本领域中常用的叉子。

[0036]

在实际应用中,修补炉壁包括:向炉衬内放入炉胆和压铁,并使用压铁固定炉胆;向炉胆和炉衬之间的空隙处倒入并压实炉料;将炉料堆砌至预设高度,形成炉壁。

[0037]

在修补炉壁的实际操作过程中,将炉胆放入炉腔内,调整好四周距离,以保证均匀,并用楔块将炉胆四周加紧固定,在炉胆内腔放入压铁。在放炉胆之前,需保证炉底的平整,可用水平仪进行测量;在炉胆内腔放入压铁时,要对炉胆外周进行遮盖,防止异物落入,并轻放压铁,防止在放压铁时因震动使炉胆移位。其中压铁可以是铁块。

[0038]

向炉胆和炉衬之间的空隙处倒入炉料并压实,直至堆至预设高度。其中,本领域技术人员根据实际需要设置预设高度的大小,本发明实施例中该预设高度高出炉口外沿5cm-10cm即可。

[0039]

向炉胆和炉衬之间的空隙处倒入并压实炉料,包括:采用铁钎对炉料铺平;在炉壁待修补处用捣固叉打六圈,得到一次炉壁;在一次炉壁上用平锤打六圈;用铁钎将炉料划虚1cm~2cm的深度;重复向炉胆和炉衬之间的空隙处倒入并压实炉料。

[0040]

在堆砌炉料时,向炉胆和炉衬之间的空隙分多次加入炉料,每次加入炉料后,都用捣固叉装在震动捣固机上从中间向外依次捣六遍,再换上平锤从中间向外依次压实六遍,再用铁钎进行划虚,划虚深度为1cm~2cm,然后继续加入炉料,并重复上述动作,直至堆至预设高度。

[0041]

对修补完成的炉衬进行烧结,包括:在压铁中插入热电偶并通入300v的电压;以120℃/h的升温速度,将压铁温度升至1400℃并保温1小时以上。

[0042]

将热电偶插入压铁的中间部位,并以120℃/h的速度升温,升温速度不要过快,以保证压铁在加热过程中受热均匀,直至温度升至1400℃,将压铁化为铁水,然后进行保温处理,以保证修筑好的炉体进行烘烤与烧结,加强炉体的质量。

[0043]

如图2所示,将压铁温度升至1400℃包括:将压铁由室温升温至200℃并保温1小时;然后继续升温至600℃时并保温1小时;再继续升温至1050℃并保温1小时;最终继续升温至1400℃。

[0044]

具体的,在压铁的升温过程中,分别在200℃、600℃、1050℃处进行保温处理,能够保证压铁受热均匀,从而使修补的效果更好。上文所列出的一系列的详细说明仅仅是针对本发明的可行性实施方式的具体说明,它们并非用以限制本发明的保护范围,凡未脱离本发明技艺精神所作的等效实施方式或变更均应包含在本发明的保护范围之内。

[0045]

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

[0046]

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包

含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签:

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让