一种防腐防结焦换热装置的制作方法

2021-03-11 07:03:58|

2021-03-11 07:03:58| 354|

354| 起点商标网

起点商标网

[0001]

本发明属于烟气换热装置换热管防腐防结焦技术领域,涉及一种防腐防结焦换热装置。

背景技术:

[0002]

煤炭经过高中低温干馏热解为焦炭、焦油和煤气三相,对全国经济和社会发展具有举足轻重的影响,成为促进治污减霾与驱动能源转型升级的“利器”。煤炭热解过程中,伴随着热量的转移,尤其是煤气,大部分用来发电,发电后产生大量的烟气,烟气的温度高达300-500℃,热的烟气中含有大量酸性气体和粉尘,酸性气体会加剧换热装置的腐蚀,粉尘会增加换热装置传热阻力,基于烟气的腐蚀和结垢问题使换热装置的传热性能大幅降低,设备投资增加,故很多烟气余热白白浪费,造成能源的浪费。

[0003]

烟气余热换热装置中,烟气走壳程,空气走管程,烟气余热用来加热空气,预热空气可作为煤炭中低温干馏的原料。此外,从环保的角度考虑,烟气温度必须降到200℃以下方可进行布袋除尘脱硫脱硝,故烟气余热反而成为一种“负担”。烟气中的酸性气体很容易腐蚀换热管,即使采用价格昂贵的316l的钢,也只能使用2-3个月就需要维修更换,清洗换热管污垢,增加了换热装置的操作费用和设备费用,并且停车更换维修势必造成过程的不连续和热空气的不连续供应。烟气换热装置内部换热管的腐蚀和结焦问题十分严重,尤其底端换热管腐蚀最厉害,结焦物附着十分紧密,而且换热管布局采用了正方形错列,如图1所示,密度大,只考虑了传热效果,忽略了烟气余热换热装置实际面临的状况,在结焦后,给工人清理带来了巨大困难,而且延误工厂正常兰炭生产。

[0004]

因此,对于烟气换热装置的防腐防结焦问题的研究刻不容缓,解决烟气换热装置防腐防结焦问题,对煤化工利用过程的工艺优化,节能减排和经济效应均具有重要的现实意义和理论意义。

技术实现要素:

[0005]

本发明的目的在于克服上述现有技术中,烟气换热装置易腐蚀易结焦的缺点,提供一种防腐防结焦换热装置。

[0006]

为了达到上述目的,本发明采用以下技术方案予以实现:

[0007]

一种防腐防结焦换热装置,包括筒体,筒体上设有气体入口、气体出口、烟气入口和烟气出口,筒体内部两端分别固定一个管板,两个管板相互平行,两个管板之间安装有换热管,换热管与两个管板垂直;

[0008]

换热管内部安装有固定轴和风扇,风扇套接在固定轴上并以固定轴为中心转动。

[0009]

优选地,所述风扇包括连接件和以连接件为圆心分散布置的叶片,连接件套接在固定轴上;固定轴与换热管共轴线。

[0010]

优选地,所述叶片设有3~5个。

[0011]

优选地,叶片倾斜安装在连接件上,叶片沿顺时针方向的倾斜角为15~20

°

。

[0012]

优选地,所述叶片的边缘开设有若干个齿牙状缺口。

[0013]

优选地,所述固定轴通过支架安装在换热管内部;支架设有若干个。

[0014]

优选地,所述风扇设有若干个,相邻两个风扇的中心之间的距离为6-10cm。

[0015]

优选地,换热管设有若干个;换热装置底端设置的换热管的数目小于换热装置中部设置的换热管的数目。

[0016]

优选地,换热管的壁厚为2.2~2.7mm。

[0017]

优选地,所述气体入口处设有鼓风机和入口测温仪;气体出口处设有出口测温仪。

[0018]

与现有技术相比,本发明具有以下有益效果:

[0019]

本发明公开了一种防腐防结焦换热装置,筒体内部通过支架固定有换热管,换热管内部安装有固定轴和风扇,风扇套接在固定轴上并以固定轴为中心转动。在换热管内设置风扇,有效的强化了每根换热管的传热效果,可适当增加烟气的流动速度,可以降低结焦物的沉积,使结焦物容易被气流吹落,从而达到防结焦的效果。

[0020]

进一步地,风扇叶片齿牙的设计可有效减少换热装置管内的压降,增加管内流体的扰动效果,增加换热装置的换热效率。

[0021]

进一步地,设置若干个换热管,每个换热管内设置若干个风扇,都能在有限的空间内有效提高换热装置的换热效率。

[0022]

进一步地,本发明装置中换热管的壁厚相比于现有的2.0mm加粗,能够增强换热管的耐腐蚀性。

[0023]

进一步地,换热装置低端最容易腐蚀,烟气中的水蒸气冷凝与烟气中的so2和so3生成硫酸迅速腐蚀换热管,本发明中换热装置底端设置的换热管的数目小于换热装置中部设置的换热管的数目,使换热装置低端排列较稀疏,从而使烟气中的水蒸气不冷凝,有效的减少了换热装置的腐蚀。同时减少了换热管的安装数量,节约了成本。

附图说明

[0024]

图1为现有技术中换热管的整体排列示意图;

[0025]

图2为本发明的换热管的整体排列示意图图;

[0026]

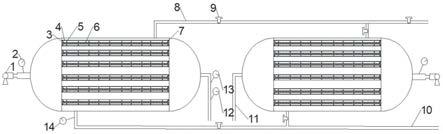

图3为本发明的防腐防结焦换热装置结构示意图;

[0027]

图4为本发明中风扇的结构示意图;

[0028]

图5为风扇在换热管内的安装结构示意图;

[0029]

图6为风扇在换热管内的剖视图;

[0030]

图7为现有技术中换热管的尺寸图;

[0031]

图8为本发明的换热管的尺寸图;

[0032]

图9为不同倾斜角下的涡量测量结果图;

[0033]

图10为努塞尔准数nu对比结果图;

[0034]

图11为换热装置的压降对比结果图。

[0035]

其中,1-鼓风机;2-入口测温仪;3-支架;4-换热管;5-风扇;6-固定轴;7-管板;8-烟气入口管道;9-阀;10-烟气出口管道;11-热空气出口管道;12-第一压力表;13-出口测温仪;14-第二压力表。

具体实施方式

[0036]

为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

[0037]

需要说明的是,本发明的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本发明的实施例能够以除了在这里图示或描述的那些以外的顺序实施。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

[0038]

下面结合附图对本发明做进一步详细描述:

[0039]

图(1)是现有技术中换热管排列意图,热管布局采用了正方形错列,密度大,只考虑了传热效果,忽略了烟气余热换热装置实际面临的状况,在结焦后,给工人清理带来了巨大困难,而且延误工厂正常兰炭生产。而本发明的换热管排列示意图,如图(2)所示,在大面积上采用正方形错列的基础上,靠近换热器底端采用稀疏的正方形排列。这样可保证烟气出口温度高于水蒸气冷凝的温度,有效的减缓了腐蚀。

[0040]

实施例1

[0041]

本发明提供防腐防结焦换热装置,如图3所示,热的烟气从上部进入,下边出去,达到换热目的,所以换热管4平放,左边冷流体进入,同时在筒体的气体入口处设有鼓风机1和入口测温仪2,筒体上部设有烟气入口管道8,筒体底部设有烟气出口管道10,烟气出口处安装有第二压力表14,筒体的右边冷流体出口处安装有出口测温仪13和第一压力表12。烟气入口管道8上设有阀9,筒体上还设有热空气出口管道11。筒体内安装有换热管4。如图5所示,换热管4内部安装有固定轴6和风扇5,风扇5套接在固定轴6上并以固定轴6为中心转动。固定轴6通过支架3固定在换热管4内,并且支架3对固定轴6满足一定支持力,防止脱落。

[0042]

实施例2

[0043]

除以下内容外,其余内容与实施例1相同。

[0044]

如图4和图6所示,风扇5包括连接件51和以连接件51为圆心分散布置的叶片52,叶片52设有5个。连接件51套接在固定轴6上。每个叶片52设置成齿牙风扇形,即叶片52的边缘开设有若干个齿牙状缺口。相邻两个风扇5的中心之间的距离为6-10cm。叶片52的倾斜角为15

°-

20

°

。每个自旋式齿牙风扇包括五个叶片时,叶片的倾斜角度为18

°

。固定轴6上设置有轴承,轴承两侧安装有轴承夹套,轴承夹套将轴承的轴向固定在固定轴6上。每个换热管4内安装一个固定轴6。对于风扇5的安装位置需要确定,保持固定轴6和换热管4同轴线,防止风扇5不能正常工作。

[0045]

实施例3

[0046]

除以下内容外,其余内容与实施例1相同。

[0047]

换热管4设有若干个;换热装置底端设置的换热管4的数目小于换热装置中部设置

的换热管4的数目;换热管4的壁厚为2.2~2.7mm。

[0048]

烟气余热换热装置的换热管一般都为均匀分布,但是在兰炭生产过程中,现在用的换热管管壁不适应实际的状况,需要增加壁厚。为增强换热管的耐腐蚀性,将普通2mm厚度的换热管管壁增加到2.5mm厚度的换热管,图7为原换热管壁的尺寸图,图8本发明的换热管尺寸图。

[0049]

本发明装置中风扇上叶片数目的选择

[0050]

三叶片齿牙风扇为i,五叶片齿牙风扇为ii,叶片的倾斜角为α,经cfd流体力学软件模拟,两种叶片在不同倾斜角下的涡量如图9所示,由图可知,当倾斜角达到15

°

时,齿牙风扇的最大涡量为2400s-1

,较为适中,当倾斜角达到21

°

时,涡量增加明显,五叶片齿牙风扇的最大涡量明显小于三叶片齿牙风扇,改善了气体的流动损失,降低了气流扰动的噪声和齿牙风扇的振动。故五叶片15

°

倾斜角齿牙风扇结构较好,所以采用该五叶片齿牙风扇结构作为换热装置传热强化的结构,散热效果更好。

[0051]

应用例1

[0052]

进行前后换热装置重要性能对比,运用齿牙风扇安装在换热装置的换热管内部和换热管结构改进相配合使用和原始换热装置对比。改进后的换热装置管可以采用25mm

×

2.5mm

×

3000mm规格,并配合使用齿牙风扇加强传热,特殊排管方式,换热装置由原来的3个月维修更换变为连续运行8个月后维修更换,大大提高了换热装置的整体使用性能。

[0053]

应用例2

[0054]

管式换热装置管内流经冷空气,经风机运输,进入转子流量计计量流量后进入换热管内管,流量为60m3/h。管内安装有若干个齿牙风扇,相邻齿牙风扇间的距离为8cm。管隙走蒸汽,蒸汽由蒸汽发生器生产。所设计的齿牙风扇在空气的驱动下可在换热管内自动高速旋转。组1是管内没有齿牙风扇的空管换热装置,组2是管内安装五叶片齿牙风扇的换热管。对两组装置进行对比实验。两组换热装置进行实验数据的收集,两组实验结果图9、图10和图11所示,由该实验结果可知,自旋转五叶片齿牙风扇换热的努塞尔准数nu为172,换热装置的压降1620pa;空管换热装置的努塞尔准数nu为25,换热装置的压降320pa。传热性能是原换热装置的6.9倍,降压是原换热装置的5.0倍,综合考虑,自旋转的齿牙风扇可有效提高换热装置的传热性能。

[0055]

在实际生产过程中,每根换热管4内部都安装风扇5,增强了每根换热管4的换热效果,降低了换热管4的使用数目。对于换热装置设备需要很优良的传热性能和很大的处理能力,通过计算和工程经验,最终确定烟气换热装置换热管由原来的942根变为656。

[0056]

综上所述,本发明采用换热管特殊排列方式、管径加粗和换热管内安装风扇联用,以达到增加换热管的耐用性防腐防垢特性。

[0057]

以上内容仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改动,均落入本发明权利要求书的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 烟气脱硝

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让