一种提升烧结余热利用废气温度的系统及方法与流程

2021-03-11 04:03:19|

2021-03-11 04:03:19| 487|

487| 起点商标网

起点商标网

[0001]

本发明属于余热回收利用技术领域,尤其涉及一种提升烧结余热利用废气温度的系统及方法。

背景技术:

[0002]

烧结生产过程的余热资源主要包括烧结机烧结的高温废烟气余热和环冷机上的烧结矿冷却废气余热两部分,在烧结工序总能耗中,这两部分废气的余热带走近50%的热量。目前,烧结余热回收主要用于发电,以满足钢铁工艺用电需求或上网发电,减少钢铁厂的运行成本。现阶段国内大部分钢铁厂回收的烧结系统的废气温度在300~400℃之间,利用余热锅炉吸收废气余热,产生的蒸汽参数均低于2.0mpa,350℃,蒸汽的发电品质很差,发电效率低。

技术实现要素:

[0003]

针对上述背景技术中存在钢铁厂回收的烧结系统的废气温度在300~400℃之间,利用余热锅炉吸收废气余热,产生的蒸汽温度低,蒸汽的发电品质很差,发电效率低的技术问题,本发明提供一种提升烧结余热利用废气温度的系统及方法,应用本发明可以综合利用烧结机烧结的高温废烟气余热和环冷机上的烧结矿冷却废气余热,同时合理布置各受热面,提升烧结余热利用废气温度。

[0004]

本发明解决技术问题的技术方案如下:

[0005]

本发明一种提升烧结余热利用废气温度的系统,它包括环冷机和烧结机,所述环冷机按其运行时放置其上的烧结矿温度从高到低分为始端的高温区、中部的若干中温区以及最末端的低温区,每个温区的底部和顶部分别设置有冷却风口和废气出口;所述烧结机从头至尾的底部依次设置有前部风箱和尾部风箱,其尾部的顶部设置有烟罩,该前部风箱和尾部风箱上分别连接有非余热回收大烟道和余热回收大烟道;所述环冷机上高温区底部的冷却风口与该环冷机上至少一个中温区的废气出口通过第一连接管道连通,其顶部的废气出口通过第二连接管道与烟罩相连通;所述余热回收大烟道通过管道与余热利用系统相连通。

[0006]

优选地,所述环冷机按其运行时放置其上的烧结矿温度从高到低分为ⅰ区、ⅱ区、ⅲ区和ⅳ区,ⅰ区底部的冷却风口通过第一连接管道与ⅱ区顶部的废气出口相连通。

[0007]

优选地,所述第一连接管道上设置有循环风机。

[0008]

优选地,所述余热利用系统通过管道与非余热回收大烟道相连通。

[0009]

优选地,所述余热回收大烟道与余热利用系统相连通的管道还设置有除尘器和引风机。

[0010]

本发明解决技术问题的另一技术方案如下:

[0011]

本发明一种提升烧结余热利用废气温度的方法,利用环冷机和烧结机对低温废气进行升温,具体方法为,将环冷机按放置其上的烧结矿的温度从高到低划分始端的高温区、

中部的若干中温区以及最末端的低温区;将低温或常温废气从环冷机各中温区和低温区底部的送入环冷机并吸收各温区烧结矿的余热,其中,送入中温区的废气吸收烧结矿余热后形成中温废气;将环冷机上至少一个中温区的中温废气送入该环冷机的高温区并吸引该高温区烧结矿的余热后形成中高温废气;将中高温废气送至烧结机尾部并均匀铺向整个烧结机尾部的烧结矿,烧结矿利用该中高温废气进行烧结,使得废气温度进一步升高并得到高温废气;将高温废气从烧结机尾部送入余热利用系统回收使用。

[0012]

优选地,将环冷机上与高温区相邻的中温区的中温废气送入高温区并在吸收高温区烧结矿余热后形成中高温废气。

[0013]

优选地,所述中温废气的温度为200~300℃,所述中高温废气温度为400~500℃,所述高温废气温度500~600℃。

[0014]

优选地,所述高温废气从烧结机尾部送入余热利用系统回收使用后,换热后的废气送入非余热回收系统再次回收利用。

[0015]

本发明相对于现有技术,本发明所述的一种提升烧结余热利用废气温度的系统,创造性的布置废气管道流程,并通过该废气管道流程布置,回收了烧结工业生产中产生两种余热资源:烧结机烧结的高温烟气余热(烧结大烟道中)和环冷机上的烧结矿冷却后废气的余热,采用低温或常温废气冷却温度低的烧结矿,吸收热量后,生成的中温废气再冷却温度高的烧结矿生成中高温废气,不断提升废气温度,最后中高温废气送入烧结机上进行烧结矿的热风烧结,获得更高温度的废气,一方面采用高温废气进行烧结矿的烧结,可以降低烧结矿的焦煤耗量,另一方面可以获得能量品质很高的高温废气,相比较目前钢厂烧结余热回收利用的废气温度(~400℃)提升了200℃左右(500~600℃),如果采用常规蒸汽发电,可以极大的提高发电效率。

附图说明

[0016]

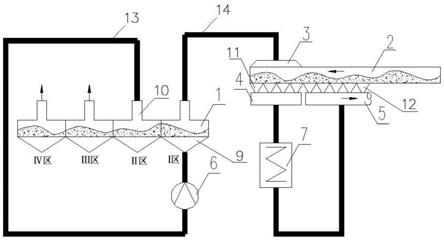

图1是本发明所述的一种提升烧结余热利用废气温度的结构示意图;

[0017]

图中:1、环冷机;2、烧结机;3、烟罩;4、余热回收大烟道;5、非余热回收大烟道;6、循环风机;7、余热利用系统;9、冷却风机;10、废气出口;11、尾部风箱;12、前部风箱;13、第一连接管道;14、第二连接管道。

具体实施方式

[0018]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0019]

除非另作定义,此处使用的技术术语或者科学术语应当为本公开所属领域内具有一般技能的人士所理解的通常意义。本公开专利申请说明书以及权利要求书中使用的“上”、“下”、“左”、“右”、“内”、“外”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也相应地改变。

[0020]

实施例1:

[0021]

本发明一种提升烧结余热利用废气温度的系统,它包括环冷机1和烧结机2,所述

环冷机1按其运行时放置其上的烧结矿温度从高到低分为始端的高温区、中部的若干中温区以及最末端的低温区,每个温区的底部和顶部分别设置有冷却风口9和废气出口10;所述烧结机2从头至尾的底部依次设置有前部风箱12和尾部风箱11,其尾部的顶部设置有烟罩3,该前部风箱12和尾部风箱11上分别连接有非余热回收大烟道5和余热回收大烟道4;所述环冷机1上高温区底部的冷却风口9与该环冷机1上至少一个中温区的废气出口10通过第一连接管道13连通,其顶部的废气出口10通过第二连接管道14与烟罩3相连通;所述余热回收大烟道4通过管道与余热利用系统7相连通,余热利用系统7可以为余热锅炉等。

[0022]

本实施例中,所述环冷机1按其运行时放置其上的烧结矿温度从高到低可以进一步划分为ⅰ区、ⅱ区、ⅲ区和ⅳ区,ⅰ区对应高温区,ⅳ区对应低温区,ⅱ区和ⅲ区对应中温区,将ⅰ区底部的冷却风口9通过第一连接管道13与ⅱ区顶部的废气出口10相连通,应用时可将已经吸收过一次烧结矿余热的废气再次送入高温区并吸收该高温区烧结矿的热量,进一步提升废气的温度。为进一步提升废气从ⅱ区送入ⅰ区的效率,所述第一连接管道13上设置有循环风机6。

[0023]

本实施例中,所述余热利用系统7通过管道与非余热回收大烟道5相连通,经余热利用系统7换热后的高温废气可进入非余热回收大烟道5内,作进一步的回收利用。

[0024]

为提升余热利用系统7的稳定性,所述余热回收大烟道4与余热利用系统7相连通的管道还设置有除尘器和引风机。

[0025]

实施例2:

[0026]

本发明一种提升烧结余热利用废气温度的方法,利用实施例1所述的一种提升烧结余热利用废气温度的系统,通过环冷机和烧结机对低温废气进行升温,具体方法为,将环冷机按放置其上的烧结矿的温度从高到低划分始端的高温区、中部的若干中温区以及最末端的低温区,也即将环冷机划分为ⅰ区、ⅱ区、ⅲ区和ⅳ区,ⅰ区对应高温区,ⅳ区对应低温区,ⅱ区和ⅲ区对应中温区;将低温或常温废气从环冷机ⅱ区、ⅲ区和ⅳ区底部的冷却风口送入环冷机并吸收各温区烧结矿的余热,其中,送入ⅱ区和ⅲ区的废气吸收烧结矿余热后形成中温废气,温度一般为200~300℃;将环冷机上至少一个中温区的中温废气送入该环冷机的高温区并吸引该高温区烧结矿的余热后形成中高温废气,在这里优选的,将ⅱ区的中温废气从该温区的废气出口经第一连接管道送至ⅰ区底部的冷却风口并进入ⅰ区内,吸收ⅰ区内的高温烧结矿(750~800℃)的温度后,形成约400~500℃的中高温废气;将中高温废气通过高温区的废气出口经第二连接管道送至烧结机尾部并通过该尾部设置的烟罩均匀铺向整个烧结机尾部的烧结矿,然后烧结矿利用该中高温废气进行烧结,完成烧结过程,在烧结过程中,使得中高温废气的温度进一步升高并得到高温废气,该高温废气的温度一般约为500~600℃;然将高温废气从烧结机尾部经尾部风箱进入余热回收大烟道并通过管道送入余热利用系统回收使用。

[0027]

本实施例中,所述高温废气从烧结机尾部送入余热利用系统回收使用后,换热后的废气一般降至100~200℃,可通过管道送入非余热回收系统再次回收利用,提升废气的利用率。

[0028]

本发明回收了烧结工业生产中产生两种余热资源:烧结机烧结的高温烟气余热(烧结大烟道中)和环冷机上的烧结矿冷却后废气的余热,采用低温或常温废气冷却温度低的烧结矿,吸收热量后,生成的中温废气再冷却温度高的烧结矿,不断提升废气温度得到中

高温废气,最后中高温的废气进入烧结机上进行烧结矿的热风烧结,获得更高温度的废气,一方面采用高温废气进行烧结矿的烧结,可以降低烧结矿的焦煤耗量,另一方面可以获得能量品质很高的高温废气,相比较目前钢厂烧结余热回收利用的废气温度(~400℃)提升了200℃左右,如果采用常规蒸汽发电,可以极大的提高发电效率。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让