一种用于破拆回转窑残余耐火砖的多功能破拆头的制作方法

2021-03-10 22:03:35|

2021-03-10 22:03:35| 440|

440| 起点商标网

起点商标网

:

[0001]

本实用新型属于工程破拆机械领域,具体地说,涉及一种用于破拆回转窑残余耐火砖的多功能破拆头。其主要通过电液混合驱动,实现钻头和撬杆的联合使用,对回转窑残余耐火砖实行高效率的破拆。

背景技术:

:

[0002]

回转窑作为一种多用途的旋转煅烧窑,在建材、冶金以及化工等方面已经得到了广泛应用。该类窑体在工作时,内部温度高达上千摄氏度,为了防止高温传给窑体而造成“红窑”以损坏窑体,通常会在窑体内部砌筑一层隔热耐火砖窑衬。通常在回转窑工作时,煅烧物料的冲刷磨损,加上耐火砖窑衬表面不断受到温度变化幅度为150℃~250℃的周期性热冲击。特别对于水泥回转窑这类窑体来说,在工作的过程中会产生硅酸盐熔体,硅酸盐熔体部分会沿耐火砖的孔隙渗入到耐火砖的内部,容易与耐火砖表层相互作用形成窑皮,使耐火砖黏结在一起。当形成短焰急烧产生局部高温时,窑衬表面的最低温度高于物料液相凝固温度,窑衬表面层从固态变为液态而脱落,并且由表及里深入到耐火砖表面薄层一起脱落,之后又会形成新的窑皮。当这种情况反复出现时,加上机械应力以及热应力的共同作用,窑内耐火砖随使用时间的增加而厚度逐渐减薄。窑内耐火砖达到一定磨损量甚至损坏,耐火砖窑衬的隔热性能大大降低,无法有效阻隔物料高温对窑体侵害,此时耐火砖窑衬达到使用极限,要对受损的耐火砖窑衬进行清除,然后重新铺设。由于煅烧的硅酸盐熔体与耐火砖表面会粘结部分硅酸盐之类的化学物质,冷却后,使得表面的耐火砖粘结成一个整体,其硬度较高、强度大,这给后续的人工破拆带来了较大的困难。

[0003]

目前,对于回转窑残余耐火砖的破拆方式主要有两种:人工破拆和机器破拆。人工破拆时,由于窑内空气流动性差,在破拆时灰尘较重,严重威胁人的健康,而且回转窑窑层破拆时,破拆需要搭脚手架,破拆效率低,致使回转窑的维修的时间较长,增加了企业维修成本。据统计,目前我国各领域在役各类特大型回转窑至少22000台。以水泥回转窑计算,大中型水泥回转窑产能为0.3-0.8万吨/天,一台特大型回转窑一天的产值至少二三十万元。从企业的经济效益的角度来说,更换耐火砖的效率越高企业的损失越小。机器破拆时,通常采用传统打击式液压破碎锤对耐火砖进行拆除的方法,钎杆不断的打击耐火砖,其破拆时不仅噪音大,而且很难避免会撞击到窑体的“空打”,难免会对窑体造成不可逆转的损伤,这些损伤点会在交变的热应力作用下,容易发展了热疲劳裂纹,使窑体过早的疲劳损坏,极大的影响了企业的经济效益。因此,开发一种既能保护窑体又具有高效率的破拆工具尤为必要。

技术实现要素:

:

[0004]

本实用新型克服现有技术存在的不足,提供一种用于破拆回转窑残余耐火砖的多功能破拆头。该多功能破拆头能够取代直线冲击式的液压破碎锤,直接装配在挖掘机的前端,适用于回转窑残余耐火砖的破拆。本实用新型工作噪音小,工作效率高,能够有效保护

回转窑的窑体。

[0005]

本实用新型提供的一种用于破拆回转窑残余耐火砖的多功能破拆头包括钻孔系统、撬动系统及转位系统。所述钻孔系统包括第一轴承端盖3、钻头4、第七油管7g、第八油管7h、行程开关15、第二端盖18b、联轴器19、第二轴承端盖20、第三液压缸21、主轴22、第一圆锥滚子轴承23a、第二圆锥滚子轴承23b、电机24、挡板25以及第二活塞26;所述第三液压缸21通过端面法兰的螺栓孔安装在所述转盘6下部,所述第二端盖18b安装在所述第三液压缸21下部,所述第二端盖18b中部开有通孔,所述第二端盖18b与所述第三液压缸21之间安装有密封垫圈;所述第三液压缸21内安装有所述第二活塞26,所述第二活塞26安装有密封圈;所述挡板25通过螺栓固定安装在所述第二活塞26上,所述电机24安装在所述挡板25上,所述电机24的转轴与所述主轴22通过所述联轴器19连接,所述钻头4的旋转运动由所述电机24驱动,轴向的进给运动由所述第三液压缸21内的液压油驱动,所述主轴22的上端与所述第二活塞26之间安装有所述第二圆锥滚子轴承23b,所述主轴22的下端与所述第二活塞26之间安装有所述第一圆锥滚子轴承23a,所述第一圆锥滚子轴承23a通过所述主轴22的轴肩和所述第一轴承端盖3固定,所述第二圆锥滚子轴承23b通过所述主轴22的轴肩和所述第二轴承端盖20固定,所述第一轴承端盖3、第二轴承端盖20分别通过螺栓固定在所述第二活塞26上,所述主轴22与所述钻头4通过莫氏锥柄连接;所述第三液压缸21一侧开有第五油口c1和第六油口c2;所述第三液压缸21的第五油口c1与所述第七油管7g通过管接头连接,所述第三液压缸21的第六油口c2与所述第八油管7h通过管接头连接;所述行程开关15安装在所述第三液压缸21上。

[0006]

所述撬动系统包括撬杆2、集成箱5、第五油管7e、第六油管7f、连接耳8、第二液压缸17、第一挡块16a、第二挡块16b以及第一端盖18a;所述连接耳8安装在所述集成箱5上端,所述集成箱5通过所述连接耳8上的销孔与挖掘机上液压缸和液压臂相连接;所述第二液压缸17通过端面的法兰螺栓孔固定在所述转盘6上,所述第一端盖18a安装在所述第二液压缸17下部,所述第一端盖18a中部开有通孔,所述第一端盖18a与所述第二液压缸17之间安装有密封垫圈;所述撬杆2安装在所述第二液压缸17内,所述第一挡块16a安装在所述撬杆2上端,所述第二挡块16b安装在所述撬杆2下端,所述撬杆2与所述第二液压缸17之间安装有密封圈,所述撬杆2的直线运动由所述第二液压缸17内的液压油驱动;所述第二液压缸17内的所述撬杆2与所述第三液压缸21内的所述钻头4关于所述转盘6的中心截面对称分布。所述第二液压缸17一侧开有第七油口d1和第八油口d2,所述第二液压缸17上的第七油口d1与所述第五油管7e通过管接头连接,所述第二液压缸17上的第八油口d2与所述第六油管7f通过管接头连接;所述的第三液压缸21轴线与所述第二液压缸17轴线关于转盘6中心线对称分布。

[0007]

所述转位系统包括压圈1、转盘6、第一油管7a、第二油管7b、第三油管7c、第四油管7d、小齿轮9、活塞杆10b、第一活塞10a、第一液压缸10c、圆柱滚子轴承11、弹簧12、定位销13、衬套14、第四液压缸27、滚子28以及向心球轴承29。所述第一活塞10a安装在所述第一液压缸10c内,所述活塞杆10b连接所述第一活塞10a,所述第一活塞10a上安装有密封圈;所述转盘6安装在所述集成箱5下部,所述转盘6与所述集成箱5之间安装有所述圆柱滚子轴承11以及所述向心球轴承29,所述压圈1通过螺栓将所述转盘6固定,所述滚子28安装在所述转盘6和所述压圈1开有的v形槽内,所述转盘6的伸出端通过平键与所述小齿轮9连接,所述小

齿轮9通过所述转盘6伸出端上的台阶与螺纹配合的螺母进行轴向固定。所述定位销13的上端穿过所述弹簧12再通过所述第四液压缸27的圆孔进入到所述第四液压缸27上方的空腔内,所述定位销13的下端安装在所述第四液压缸27内,所述定位销13与所述第四液压缸27之间安装有密封圈,所述定位销13与所述衬套14间隙配合,所述衬套14安装在所述转盘6孔内;所述集成箱5一侧开有第一油口a1,另一侧开有第二油口a2、第三油口b1以及第四油口b2,所述集成箱5上的第一油口a1与所述第一油管7a通过管接头连接,所述集成箱5上的第二油口a2与所述第二油管7b通过管接头连接,所述集成箱5上的第三油口b1与所述第三油管7c通过管接头连接,所述集成箱5上的第四油口b2与所述第四油管7d通过管接头连接。

[0008]

本实用新型具体使用方法如下:

[0009]

(1)所述多功能破拆头替代挖掘机上的料斗,其作用相当于液压破碎锤,用圆柱销把连接耳8上的一个销孔与挖掘机上的工字架31的销孔连接起来,再用另一个圆柱销把连接耳8上的另一个销孔与液压臂30前端上的销孔连接起来;所述集成箱5上的油口与挖掘机上液压油管连接好,所述集成箱5上的第一油口a1与所述第一油管7a通过管接头连接,所述集成箱5上的第二油口a2与所述第二油管7b通过管接头连接,所述集成箱5上的第三油口b1与所述第三油管7c通过管接头连接,所述集成箱5上的第四油口b2与所述第四油管7d通过管接头连接,所述第三液压缸21的第五油口c1与所述第七油管7g通过管接头连接,所述第三液压缸21的第六油口c2与所述第八油管7h通过管接头连接,所述第二液压缸17上的第七油口d1与所述第五油管7e通过管接头连接,所述第二液压缸17上的第八油口d2与所述第六油管7f通过管接头连接。

[0010]

(2)当挖掘机到达回转窑破拆现场后,破拆头在挖掘机液压缸和液压臂共同作用下调整好工作位置。

[0011]

(3)所述电机24通电转动,所述电机24带动与所述主轴22连接的所述钻头4转动,人工操控换向阀,挖掘机中的液压泵通过所述第七油管7g向所述第三液压缸21的第五油口c1供油,所述第三液压缸21的液压油从第六油口c2回油,在液压油推动下,所述第二活塞26带动正在旋转的所述钻头4对残余耐火砖进行钻孔,当钻孔的深度达到设定的值,所述行程开关15被按下时,挖掘机中的液压泵通过所述第八油管7h向所述第三液压缸21的所述第六油口c2供油,所述第三液压缸21的液压油从第五油口c1回油,在液压油推动作用下所述第二活塞26带动所述钻头4从钻削的孔中退出;人工操控换向阀,停止向所述第三液压缸21第六油口c2供油,保持破拆头位姿不变。

[0012]

(4)人工操控换向阀,挖掘机中的液压泵通过所述第四油管7d向所述第四液压缸27第四油口b2供油,所述第四液压缸27的液压油从第三油口b1回油,所述定位销13在所述第四液压缸27的液压油作用下退出所述衬套14,人工操控换向阀,停止通过所述第四油管7d向所述第四液压缸27第四油口b2供油。

[0013]

(5)人工操控换向阀,挖掘机中的液压泵通过所述第二油管7b向所述第一液压缸10c第二油口a2供油,所述第一液压缸10c内液压油从第一油口a1回油,所述第一活塞10a在液压油作用下向左移动,所述活塞杆10b向左移动,所述活塞杆10b上的齿条带动所述小齿轮9和所述转盘6逆时针转动180度,所述第二液压缸17和所述第三液压缸21的位置互换;人工操控换向阀,停止通过所述第二油管7b向所述第一液压缸10c第二油口a2供油。

[0014]

(6)人工操控换向阀,挖掘机中的液压泵通过所述第三油管7c向所述第四液压缸

27第三油口b1供油,所述第四液压缸27内液压油从第四油口b2回油,所述定位销13在液压油以及所述弹簧12弹力作用下迅速插入所述衬套14,以防止所述转盘6转动;人工操控换向阀,停止通过所述第三油管7c向所述第四液压缸27第三油口b1供油。

[0015]

(7)人工操控换向阀,挖掘机中的液压泵通过所述第五油管7e向所述第二液压缸17第七油口d1供油,所述第二液压缸17内的液压油从第八油口d2回油,所述撬杆2在所述第二液压缸17的液压油作用下插入到先前在耐火砖中钻的孔;所述撬杆2插入先前在耐火砖中钻的孔后,所述集成箱5在挖掘机液压臂上的液压缸作用下绕所述连接耳8的销孔转动,实现所述撬杆2对残余耐火砖撬动,使表面烧结在一起的耐火砖大面积从窑体上脱落下来;人工操控换向阀,通过所述第六油管7f向所述第二液压缸17第八油口d2供油,所述第二液压缸17的液压油从第七油口d1回油,所述撬杆2在液压油作用下回缩,之后人工操控换向阀,停止通过所述第六油管7f向所述第二液压缸17第八油口d2供油。

[0016]

(8)重复步骤(2)—(7),完成对回转窑残余耐火砖的所有破拆工作。

[0017]

本实用新型利用各系统之间的协同工作,实现了对回转窑残余耐火砖的破拆,与现有技术相比,本实用新型具有以下技术特点:

[0018]

1、本实用新型利用回转窑在煅烧过程中耐火砖表面连接在一起的特点,先采用钻头钻孔,再采用撬杆插入到已钻的孔中,并通过破拆头摆动,使大片的残余耐火砖从窑体上脱落下来,大大提高了破拆效率。

[0019]

2、本实用新型和传统打击式液压破碎锤相比,噪音小,产生的振动小,破拆过程中振动对窑体外部的滚道影响较小。

附图说明:

[0020]

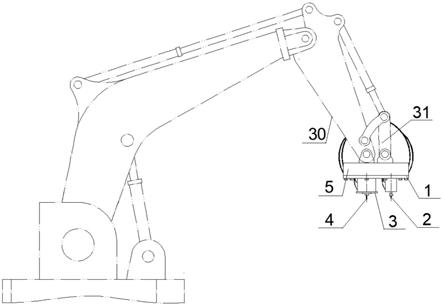

图1为本实用新型一种用于破拆回转窑残余耐火砖的多功能破拆头的结构示意图;

[0021]

图2为本实用新型通过连接耳与挖掘机液压臂和工字架连接后的结构示意图;

[0022]

图3为图1中i处的放大图;

[0023]

图4为图1中ii处的放大图;

[0024]

图5为图1中iii处的放大图。

[0025]

图中:1:压圈;2:撬杆;3:第一轴承端盖;4:钻头;5:集成箱;6:转盘;7a:第一油管;7b:第二油管;7c:第三油管;7d:第四油管;7e:第五油管;7f:第六油管;7g:第七油管;7h:第八油管;8:连接耳;9:小齿轮;10a:第一活塞;10b:液压杆;10c:第一液压缸;11:圆柱滚子轴承;12:弹簧;13:定位销;14:衬套;15:行程开关;16a:第一挡块;16b:第二挡块;17:第二液压缸;18a:第一端盖;18b:第二端盖;19:联轴器;20:第二轴承端盖;21:第三液压缸;22:主轴;23a:第一圆锥滚子轴承;23b:第二圆锥滚子轴承;24:电机;25:挡板;26:第二活塞;27:第四液压缸;28:滚子;29:向心球轴承;30:液压臂;31:工字架;a1:第一油口;a2:第二油口;b1:第三油口;b2:第四油口;c1:第五油口;c2:第六油口;d1:第七油口;d2:第八油口。

具体实施方式:

[0026]

下面结合附图对本实用新型作进一步详细的介绍:

[0027]

该破拆头包括钻孔系统、撬动系统及转位系统。钻孔系统包括第一轴承端盖3、钻

头4、第七油管7g、第八油管7h、行程开关15、第二端盖18b、联轴器19、第二轴承端盖20、第三液压缸21、主轴22、第一圆锥滚子轴承23a、第二圆锥滚子轴承23b、电机24、挡板25以及第二活塞26;第三液压缸21通过端面法兰的螺栓孔安装在转盘6下部;第二端盖18b安装在第三液压缸21下部,且第二端盖18b中部开有通孔,第二端盖18b与第三液压缸21之间安装有密封垫,密封圈作用是保证第三液压缸21内的液压油不外泄;第三液压缸21内安装有第二活塞26,第二活塞26安装有密封圈,密封圈的主要作用是防止第三液压缸21内的液压油从高压端向低压端的内泄;挡板25通过螺栓固定安装在第二活塞26上,电机24安装在挡板25上,挡板25的凸起部分可防止第二活塞26掉落;电机24的转轴与主轴22通过联轴器19连接,主轴22的上端与第二活塞26之间安装有第二圆锥滚子轴承23b,主轴22的下端与第二活塞26之间安装有第一圆锥滚子轴承23a,第一圆锥滚子轴承23a通过主轴22的轴肩和第一轴承端盖3固定,第二圆锥滚子轴承23b通过主轴22的轴肩和第二轴承端盖20固定,第一圆锥滚子轴承23a和第二圆锥滚子轴承23b可以承受主轴22旋转时的轴向力和径向力;第一轴承端盖3、第二轴承端盖20分别通过螺栓固定在第二活塞26上,第一轴承端盖3的凸起部分可防止第二活塞26坠入第三液压缸21内且可固定第一圆锥滚子轴承23a,主轴22与钻头4通过莫氏锥柄连接,钻头4的旋转运动由电机24驱动,轴向的进给运动由第三液压缸21内的液压油驱动;第三液压缸21一侧开有第五油口c1和第六油口c2,第三液压缸21的第五油口c1与第七油管7g通过管接头连接,第三液压缸21的第六油口c2与第八油管7h通过管接头连接;行程开关15安装在第三液压缸21一侧,用于实现钻孔到设定深度时,行程开关15被压下,第三液压缸21的第六油口c2被供油,使第三液压缸21从所钻的孔中退出,从而保护了窑体不被钻头损伤。

[0028]

撬动系统包括连接耳8、集成箱5、第二液压缸17、第一端盖18a、撬杆2、第一挡块16a、第二挡块16b、第五油管7e以及第六油管7f;连接耳8安装在集成箱5上端,集成箱5通过连接耳8上的销孔与挖掘机上液压缸和液压臂相连接;第二液压缸17通过端面法兰螺栓孔固定在转盘6上,第一端盖18a安装在第二液压缸17下部,第一端盖18a中部开有通孔,第一端盖18a与第二液压缸17之间安装有密封垫,以保证第二液压缸17内的液压油不外泄;撬杆2安装在第二液压缸17内,撬杆2是一体化的零件,撬杆2与第二液压缸17的同轴度要求较高,较高的同轴度可保证撬杆2在第二液压缸17内良好的运动效果;第一挡块16a安装在撬杆2上端,第二挡块16b安装在撬杆2下端,撬杆2与第二液压缸17之间安装有密封圈,密封圈的主要作用是防止第二液压缸17内的液压油从高压端向低压端的内泄,撬杆2的前端经过淬火处理,硬度较大且耐磨,可延长其使用寿命;第二液压缸17内的撬杆2与第三液压缸21内的钻头4关于转盘6的中心截面对称分布,进而撬杆2在和钻头4换位后可顺利插入到钻头4先前钻的孔中。第二液压缸17一侧开有第七油口d1和第八油口d2,第二液压缸17上的第七油口d1与第五油管7e通过管接头连接,第二液压缸17上的第八油口d2与第六油管7f通过管接头连接。

[0029]

转位系统包括压圈1、转盘6、第一油管7a、第二油管7b、第三油管7c、第四油管7d、小齿轮9、活塞杆10b、第一活塞10a、第一液压缸10c、圆柱滚子轴承11、弹簧12、定位销13、衬套14、第四液压缸27、滚子28以及向心球轴承29。第一活塞10a安装在第一液压缸10c内,第一液压缸10c与第一活塞10a有较高的同轴度,较高的同轴度可保证第一活塞10a在第一液压缸10c内良好的运动效果;活塞杆10b连接第一活塞10a,活塞杆10b的中部铣削加工出齿

条,活塞杆10b的齿条部分和小齿轮9啮合,小齿轮9和齿条的模数和压力角大小均相同;活塞杆10b连接第一活塞10a,第一活塞10a上安装有密封圈,密封圈的主要作用是防止第一液压缸10c内的液压油从高压端向低压端的内泄;转盘6安装在集成箱5下部,转盘6可绕中心顺时针和逆时针转动180度,实现钻头4和撬杆2工作位置的互换;转盘6与集成箱5之间安装有圆柱滚子轴承11以及向心球轴承29,圆柱滚子轴承11以及向心球轴承29通过集成箱5以及转盘6实现其轴向定位,圆柱滚子轴承11主要是承受转盘6带来的轴向力,向心球轴承29主要是承受转盘6带来的径向力;压圈1通过螺栓将转盘6固定,滚子28安装在转盘6和压圈1开有的v形槽内,各滚子之间保持5度的夹角,即v形槽内共安装72个滚子,滚子28的主要作用是支承转盘6,降低转盘6转动时的摩擦阻力;转盘6的伸出端通过平键与小齿轮9连接,小齿轮9通过转盘6伸出端上的台阶与螺纹配合的螺母进行轴向固定;转盘6转动的动力来自第一液压缸10c的液压油,即通过第一活塞10a的移动带动活塞杆10b的移动,从而带动与之啮合的小齿轮9的转动,实现转盘6上的第二液压缸17和第三液压缸21的换位;定位销13的上端穿过弹簧12再通过第四液压缸27的圆孔进入到第四液压缸27上方的空腔内;定位销13的下端安装在第四液压缸27内,定位销13实际是一个整体,中端为活塞部分,下端为销体部分;定位销13与第四液压缸27侧壁之间安装有密封圈,密封圈的主要作用是防止第四液压缸27内的液压油从高压端向低压端的内泄;定位销13与衬套14间隙配合,衬套14安装在转盘6孔内,衬套14由耐磨性材料制造,延长其使用寿命;第四液压缸27、定位销13、弹簧12以及衬套14关于转盘6中心线呈对称分布;集成箱5上的第一油口a1与第一油管7a通过管接头连接,集成箱5上的第二油口a2与第二油管7b通过管接头连接,集成箱5上的第三油口b1与第三油管7c通过管接头连接,集成箱5上的第四油口b2与第四油管7d通过管接头连接。

[0030]

下面将结合附图,说明该破拆头工作过程,具体如下:

[0031]

(1)所述多功能破拆头替代挖掘机上的料斗,其作用相当于液压破碎锤,用圆柱销把连接耳8上的一个销孔与挖掘机上的工字架31的销孔连接起来,再用另一个圆柱销把连接耳8上的另一个销孔与液压臂30前端上的销孔连接起来;将集成箱5上的第一油口a1与第一油管7a通过管接头连接,集成箱5上的第二油口a2与第二油管7b通过管接头连接,集成箱5上的第三油口b1与第三油管7c通过管接头连接,集成箱5上的第四油口b2与第四油管7d通过管接头连接,第三液压缸21的第五油口c1与第七油管7g通过管接头连接,第三液压缸21的第六油口c2与第八油管7h通过管接头连接,第二液压缸17上的第七油口d1与第五油管7e通过管接头连接,第二液压缸17上的第八油口d2与第六油管7f通过管接头连接。

[0032]

(2)当挖掘机到达回转窑破拆现场后,破拆头在挖掘机液压缸和液压臂共同作用下调整好工作位置。

[0033]

(3)电机24通电转动,电机24带动与主轴22连接的钻头4转动,人工操控换向阀,通过第七油管7g向第三液压缸21的第五油口c1供油,第三液压缸21的液压油从第六油口c2回油,在液压油推动下,第二活塞26带动正在旋转的钻头4对残余耐火砖进行钻孔,当钻孔的深度达到设定的值,行程开关15被按下时,挖掘机中的液压泵通过第八油管7h向第三液压缸21的第六油口c2供油,第三液压缸21的液压油从第五油口c1回油,在液压油推动作用下第二活塞26带动钻头4从钻削的孔中退出,停止向第三液压缸21第六油口c2供油,保持破拆头位姿不变。

[0034]

(4)人工操控换向阀,通过第四油管7d向第四液压缸27第四油口b2供油,第四液压

缸27的液压油从第三油口b1回油,定位销13在第四液压缸27的液压油作用下退出衬套14,人工操控换向阀,停止通过第四油管7d向第四液压缸27第四油口b2供油。

[0035]

(5)人工操控换向阀,通过第二油管7b向第一液压缸10c第二油口a2供油,第一液压缸10c内液压油从第一油口a1回油,第一活塞10a在液压油作用下向左移动,活塞杆10b向左移动,活塞杆10b上的齿条带动小齿轮9和转盘6逆时针转动180度,第二液压缸17和第三液压缸21的位置互换;人工操控换向阀,停止通过第二油管7b向第一液压缸10c第二油口a2供油。

[0036]

(6)人工操控换向阀,通过第三油管7c向第四液压缸27第三油口b1供油,第四液压缸27内液压油从第四油口b2回油,定位销13在液压油以及弹簧12弹力作用下迅速插入衬套14,以防止转盘6转动;人工操控换向阀,停止通过第三油管7c向第四液压缸27第三油口b1供油。

[0037]

(7)人工操控换向阀,通过第五油管7e向第二液压缸17第七油口d1供油,第二液压缸17内的液压油从第八油口d2回油,撬杆2在第二液压缸17的液压油作用下插入到先前在耐火砖中钻的孔;撬杆2插入先前在耐火砖中钻的孔后,集成箱5在挖掘机液压臂上的液压缸作用下绕连接耳8的销孔转动,实现撬杆2对残余耐火砖撬动,使表面烧结在一起的耐火砖大面积从窑体上脱落下来;人工操控换向阀,通过第六油管7f向第二液压缸17第八油口d2供油,第二液压缸17的液压油从第七油口d1回油,撬杆2在液压油作用下回缩,之后人工操控换向阀,停止通过第六油管7f向第二液压缸17第八油口d2供油。

[0038]

(8)重复步骤(2)—(7),完成对回转窑残余耐火砖的所有破拆工作。

[0039]

因此本实用新型结合了液压驱动和电机驱动的优点,结构简单,十分符合回转窑残余耐火砖清理的要求。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让