一种水泥窑预热系统的制作方法

2021-03-10 07:03:44|

2021-03-10 07:03:44| 416|

416| 起点商标网

起点商标网

[0001]

本实用新型属于新型干法水泥废气处理工艺技术领域,涉及一种水泥新型干法回转窑系统的预热系统。

背景技术:

[0002]

氮氧化物是燃料燃烧时产生的一种对环境和人类的生存有着极大危害的气体 。减少这种物质的排放,成为全世界当前保护环境的重要任务。水泥行业是氮氧化物排放量最大的行业之一。水泥窑预热系统是干法水泥工艺中关键设备,干法水泥工艺中氮氧化物(nox)大部分在预热系统产生,原有的新型干法水泥窑系统脱硝技术,在地方新环保标准小于100mg/m

³

,未来的地方标准将进一步下调到50mg/m

³

,原有的脱硝技术水平更难达到新标准,给水泥窑的正常运转带来了极大困扰。虽然有个别企业通过精细化操作、生产过程维护、同时从工艺角度进行过优化改进,但是在水泥窑脱硝上没有从根本上解决问题。

技术实现要素:

[0003]

针对上述现有技术中存在的问题,本实用新型的目的是提供一种水泥窑预热系统

[0004]

本实用新型的目的是以下述方式实现的:

[0005]

一种水泥窑预热系统,包括旋风预热器单元,所述旋风预热器单元,旋风预热器单元下部的倒数第二级旋风预热器下部卸料口通过卸料管与分解炉连通、最后一级旋风预热器下部卸料口通过卸料管与窑尾烟室连通,

[0006]

所述分解炉一侧设置还原管,还原管的一端与分解炉下侧连通,另一端与窑尾烟室连通;

[0007]

还原管中部设置煤进口、料进口、还原剂进口,煤粉进口处设置喷入还原管的喷煤管,料进口通过卸料管与倒数第二级旋风预热器下部卸料口连通,还原剂进口通过料封泵与脱硝剂储存仓连通。

[0008]

所述旋风预热器单元包括五级旋风预热器,旋风预热器单元下部的第四级旋风预热器下部卸料口通过卸料管与分解炉连通、第五级旋风预热器下部卸料口通过卸料管与窑尾烟室连通;所述料进口通过卸料管与第四级旋风预热器下部卸料口连通。

[0009]

所述分解炉下部为锥部,还原管的一端与分解炉下侧锥部连通。

[0010]

所述分解炉下部连通的三次风主管上设置三次风支管,三次风支管与分解炉中上部连通。

[0011]

旋风预热器单元上部的第一级旋风预热器顶部固定连接蜗壳状旋风筒,蜗壳状旋风筒顶部设置为喂料口;蜗壳状旋风桶上部一侧通过进风管连通第一级旋风预热器顶部出风口;第一级旋风预热器下部设置出风口。

[0012]

所述蜗壳状旋风筒喂料口处设置撒料盘。

[0013]

所述第一级旋风预热器下部出风口与料进口连通。

[0014]

所述分解炉下部设置低饱和蒸汽进口。

[0015]

相对于现有技术,本实用新型通过设置还原管道,在管道内进行分煤、分料,分解炉的一部分功能转移到管道内进行分级优化燃烧;同时减少氮氧化物还原管、分解炉内过多的产生,在料进口和煤进口之间设置还原剂进口,不仅能降低管内温度避免产生局部高温,进一步降低氮氧化物的生成,还能将已经产生的氮氧化物还原。

附图说明

[0016]

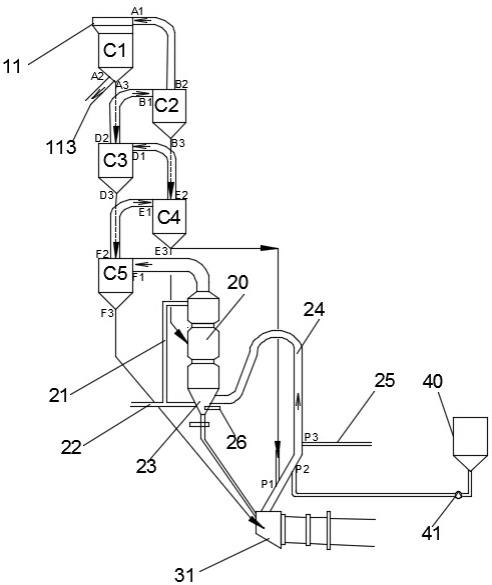

图1 是本实用新型结构示意图。

[0017]

图2是蜗壳旋风筒的结构示意图。

具体实施方式

[0018]

下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

[0019]

本实用新型的描述中,需要理解的是,术语“上部”、“下部”、“顶部”“一侧”等指示的方位或位置关系为基于附图所述的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所示的装置或元件必须具有的特定方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

[0020]

此外,术语

“ꢀ

第一”、

“ꢀ

第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有

“ꢀ

第一”、

“ꢀ

第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本实用新型的描述中,

“ꢀ

多个”的含义是两个或两个以上,除非另有明确具体的限定。

[0021]

一种水泥窑预热系统,包括旋风预热器单元,所述旋风预热器单元,旋风预热器单元下部的倒数第二级旋风预热器下部卸料口通过卸料管与分解炉连通、最后一级旋风预热器下部卸料口通过卸料管与窑尾烟室31连通,所述分解炉20一侧设置还原管24,还原管24的一端与分解炉20下侧连通,另一端与窑尾烟室31连通;还原管24中下部设置煤粉进口p3、料进口p1、还原剂进口p2,煤进口p3处设置喷入还原管24的喷煤管25,料进口p1通过卸料管与第四级旋风预热器c4下部卸料口连通,还原剂进口p2通过料封泵41与脱硝剂储存仓40连通。

[0022]

通过在分解炉一侧增加一个还原管24,同时在还原管24中部设置煤粉进口p3、料进口p1、还原剂进口p2,还原剂进口p2在煤进口p3、料进口p1的中间位置;还原炉管道风速设计风速8-10米/秒,可以在还原管24内进行分煤、分料,分解炉20的一部分功能转移到还原管24内进行分级优化燃烧。同时为了抑制氮氧化物过多的在还原管24、分,解炉20内产生,在料进口p1和煤进口p3之间设置还原剂进口p2,还原剂喷入到还原管24内不仅能降低管内温度避免产生局部高温,进一步降低氮氧化物的生成,还能将已经产生的氮氧化物还原。还原管24的高度大于为分解炉20高度的三分之二,还原管24直径小于分解炉20的直径。

[0023]

所述旋风预热器单元包括五级旋风预热器,旋风预热器单元下部的第四级旋风预热器c4下部卸料口e3通过卸料管与分解炉20连通、第五级旋风预热器c5下部卸料口f3通过卸料管与窑尾烟室31连通;所述料进口p1通过卸料管与第四级旋风预热器c4下部卸料口e3连通。本实用新型主要针对的是五级旋风预热器,六级旋风预热器也可以实现相应的功能。

所述分解炉20下部为锥部23,还原管24的一端与分解炉下侧锥部23连通。

[0024]

所述分解炉20下部连通的三次风主管22上设置三次风支管21,三次风支管21与分解炉20上部连通。

[0025]

通常分解炉20的三次风进口设置在下侧锥部23上,本实用新型在分解炉20上部也设置三次风进口,主要目的是为了让分风做到更进一步的细化,使分解炉20的温度场分布更均匀,避免产生局部高温,进一步降低氮氧化物的生成。

[0026]

如图2所示,旋风预热器单元上部的第一级旋风预热器c1顶部固定连接蜗壳状旋风筒11,蜗壳状旋风筒11顶部设置为喂料口111;蜗壳状旋风筒11上部一侧通过进风管114连通第一级旋风预热器c1顶部出风口;第一级旋风预热器c1下部设置出风口113。

[0027]

旋风预热器单元为干法水泥工艺中较为成熟的设备,通常旋风预热器单元包括五级旋风预热器,第一级旋风预热器c1、第二级旋风预热器c2、第三级旋风预热器c3、第四级旋风预热器c4、第五级旋风预热器c5,第五级旋风预热器从上到下设置,每级旋风预热器的顶部设置出风口,侧部设置出风口,底部设置卸料口;如图中所示,第一级旋风预热器c1的卸料口a3与第二级旋风预热器c2的进风管连通,第二级旋风预热器c2的卸料口b3与第三级旋风预热器c3的进风管连通,第三级旋风预热器c3的卸料口d3与第四级旋风预热器c4的进风管连通,第四级旋风预热器c4下部卸料口e3通过卸料管与分解炉20连通,第五级旋风预热器c5下部卸料口f3通过卸料管与窑尾烟室31连通。以上是卸料口的连接关系。

[0028]

分解炉20顶部出风口通过进风管与第五级旋风预热器c5上部一侧的进风口f1连通,第五级旋风预热器c5顶部出风口f2通过进风管与第四级旋风预热器c4上部一侧进风口e1连通,第四级旋风预热器c4顶部出风口e2通过进风管与第三级旋风预热器c3上部一侧进风口d1连通,第三级旋风预热器c3顶部出风口d2通过进风管与第二级旋风预热器c2上部一侧进风口b1连通,第二级旋风预热器c2顶部出风口b2通过进风管114与第一级旋风预热器上的蜗壳旋风筒11上部一侧进风口连通。以上是进风管的连接关系。

[0029]

通过设置蜗壳状旋风筒11,将原有的上升烟道位置改为旋风筒顶部特点位置喂料口111,同时由之前的第一级旋风筒顶部出风改为第一级下部出风,从而减少了出风管的使用长度和高度,这样降低了投资成本,同时弥补了新增的还原管24带来的系统阻力增加的缺陷,降低了预热器单元阻力,进一步降低了系统整体能耗。

[0030]

所述蜗壳状旋风筒11喂料口111处设置撒料盘112。

[0031]

通过设置撒料盘112使得进料更加分散均匀,换热更加充分,避免了顶部下料出现塌料,造成热工紊乱的局限。通过撒料装置把喂入的生料粉尘经过撒料盘的离心力是物料均匀的充满旋风筒的顶部,在通过上升风道进入第一级旋风预热器c1内的热风在撒料盘的带动下均匀的和生料分进行混合,是生料粉中的主要成分氧化钙在热风温度的作用下,进行吸热反应分解,形成碳酸钙的初步形态,物料和热风在旋风筒和离心力的作用下,物料沿着旋风筒的蜗壳壁下落,落入中心锥的下料管内,热风则从第一级旋风预热器c1下部的出风口113排入废气管道。

[0032]

所述设置在料进口p1和煤进口p3的还原剂进口p2。

[0033]

通过设置在料进口p1和煤粉进口p3的还原剂进口p2,通过封料泵41向还原管24内泵入还原剂,可将窑尾废气中已生成的氮氧化物充分还原,从而进一步减少了已排放的窑尾废气中氮氧化物。以上还原剂还原是氨水,氨水作为还原剂的主要方程式如下:

[0034]

4no+4nh3+o2→

4n2+6h2o

[0035]

4no2+4nh3+o2→

4n2+6h2o

[0036]

所述分解炉锥部23设置低饱和蒸汽进口26。

[0037]

为了防止分解炉内部的温度提高,抑制分解炉20内产生的热力型氮氧化物,将sp锅炉内产生的低饱和蒸汽经过设备引入少部分到分解炉锥部23,抑制分解炉20内产生的氮氧化物。低饱和蒸汽温度在100-200℃,目的是降低分解炉内的局部高温,减少分解炉内局部高温产生过多的氮氧化物。

[0038]

热力型氮氧化物是由燃烧反应的高温,使得空气中的n2与o2直接反应产生的。在以煤为主要燃料的系统中,热力型氮氧化物不是最主要的。一般燃烧过程中n2的含量变化不大,根据泽里多维奇机理,影响热力型氮氧化物生成量的主要因素有温度、氧含量、和反应时间。

[0039]

热力型氮氧化物产生过程是强吸热反应,温度成为热力型氮氧化物生成最主要的影响因素。研究显示,温度在1500k以下时,no生成速度很小,几乎不生成热力型no;1800k以下时,no生成量极少;大于1800k时,no生成将以约6~7倍/100k倍的速度增加。本实用新型通过增设低饱和蒸汽进口26、还原剂喷入还原管、分解炉20上部设置三次风进口都是为了减少局部高温的现象出现,生成更多的氮氧化物;氮氧化物生成机理非常复杂,本实用新型仅通过简单的改造便可将原有整体脱硝率90%左右,达到现在的97%,成本低,简单易行。

[0040]

其他参照现有技术。

[0041]

以上所述的仅是本实用新型的优选实施方式,应当指出,对于本领域的技术人员来说,在不脱离本实用新型整体构思前提下,还可以作出若干改变和改进,这些也应该视为本实用新型的保护范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让