干混砂浆用湿砂加工装置的制作方法

2021-03-10 01:03:46|

2021-03-10 01:03:46| 317|

317| 起点商标网

起点商标网

[0001]

本实用新型涉及建筑材料加工设备技术领域,尤其涉及一种干混砂浆用湿砂加工装置。

背景技术:

[0002]

干混砂浆,是指经干燥筛分处理的骨料(如石英砂)、无机胶凝材料(如水泥)和添加剂(如聚合物)等按一定比例进行物理混合而成的一种颗粒状或粉状,以袋装或散装的形式运至工地,加水拌和后即可直接使用的物料。又称作砂浆干粉料、干粉砂浆、干拌粉,有些建筑黏合剂也属于此类。干混砂浆在建筑业中以薄层发挥粘结、衬垫、防护和装饰作用,建筑和装修工程应用极为广泛。干混砂浆中的骨料对含水量、粒径都有要求,因此要对骨料进行烘干和筛分处理,在烘干和筛分过程中会产生大量的粉尘,粉尘不加处理会对环境产生一定的危害。

技术实现要素:

[0003]

有鉴于此,有必要提供一种有效处理粉尘的干混砂浆用湿砂加工装置。

[0004]

一种干混砂浆用湿砂加工装置包括煤粉输送装置、烘干装置、筛分装置、粉尘回收装置,所述煤粉输送装置的出料口与烘干装置的进料口连通,以将煤粉输送至烘干装置进行燃烧,所述烘干装置的中段设有湿砂进料口,以将湿砂送入烘干装置进行烘干,烘干装置的出料口与筛分装置的进料口连通,以将烘干后的骨料进行筛分,烘干装置和筛分装置还设有出气口,烘干装置和筛分装置的出气口与粉尘回收装置的进气口连通,以对粉尘进行回收。

[0005]

优选的,所述煤粉输送装置包括第一下料斗、筛分机构、流量调节机构、喷粉机构,所述第一下料斗的下端与筛分机构的入料口相正对,筛分机构的出料口与流量调节机构的进料口连通,流量调节机构的出料口与喷粉机构的进料口连通,所述筛分机构包括筛板、第二下料斗、振动电机、大颗粒料箱,所述筛板位于第一下料口的正下方,筛板的边沿与第二下料斗的上端固定连接,振动电机设置在第二下料斗的侧壁上,以通过振动破碎结块的煤粉,第二下料斗的上端还与大颗粒料箱的进料口连接,相应的,筛板向大颗粒料箱的进料口方向倾斜,以使筛分的大颗粒物质进入大颗粒料箱,第二下料斗的出料口与流量调节机构的进料口连通,以将筛分后的煤粉送入流量调节机构;所述第二下料斗与大颗粒料箱的连接处设有隔板,隔板与第二下料斗可拆卸连接;所述流量调节机构包括水平送料仓、变频电机、螺旋送料桨,水平送料仓的上端设有进料口,水平送料仓的进料口与筛分机构的出料口连通,变频电机设置在水平送料仓的侧壁上,变频电机的转轴与螺旋送料桨的转轴固定连接,螺旋送料桨水平设置在水平送料仓中,水平送料仓在螺旋送料桨的末端设有出料口,通过调节变频电机的转速以控制煤粉的下料速度;所述水平送料仓的上端还设有窗口,窗口上设有插板,插板能够在窗口内滑动。

[0006]

优选的,所述喷粉机构包括固定支架、混风室、搅拌叶片、搅拌电机、喷射风机,所

述固定支架与混风室的两端固定连接,搅拌叶片位于混风室内,且搅拌叶片的转轴的两端与混风室转动连接,搅拌叶片的转轴的一端与搅拌电机的转轴链传动连接,以带动搅拌叶片转动,混风室的进料口与流量调节机构的出料口连通,混风室的出料口与喷射风机的进料口连通,以将与空气混合后的煤粉通入烘干装置进行燃烧。

[0007]

优选的,所述烘干装置包括燃烧室、烘干室、进砂料斗、湿砂引导装置,所述燃烧室的进料口与煤粉输送装置的出料口连通,燃烧室的出风口与烘干室的进风口连通,进砂料斗位于燃烧室的出风口的上端,进砂料斗的出料口与湿砂引导装置的进料口连通,湿砂引导装置位于燃烧室的出风口处,热风经过湿砂引导装置进入烘干室,所述湿砂引导装置包括引导壳体、若干湿砂引导板,若是引导壳体的上端设有湿砂进料口,引导壳体的前端设有风砂出料口,引导壳体的后端设有热风进风口,湿砂引导板的两侧与引导壳体固定连接,且若干湿砂引导板阶梯式分布在引导壳体上,湿砂引导板的前端向下倾斜,最上端的湿砂引导板位于进砂料斗的出料口的正下方,湿砂从进砂料斗落到最上端的湿砂引导板并沿着湿砂引导板滑落。

[0008]

优选的,所述烘干室呈圆筒状,烘干室与燃烧室的出风口套设连接,烘干室的外壁的两侧设有齿轨,相应的,烘干装置还包括驱动装置,以带动烘干室转动,所述驱动装置包括驱动平台、驱动电机、减速箱、驱动齿轮、支撑滑轮,所述驱动平台的上端与驱动电机的机身固定连接,驱动电机的转轴与减速箱的输入端固定连接,减速箱的输出端与驱动齿轮固定连接,驱动齿轮与烘干室的齿轨啮合连接,支撑滑轮设置在驱动平台上,支撑滑轮位于烘干室的两侧,支撑滑轮的上端与烘干室的外壁接触,以支撑烘干室;所述烘干室的内壁设有挡砂板,以减缓砂子的流出速度,所述挡砂板呈螺旋状,且挡砂板从烘干室的进口处延伸至出口处。

[0009]

优选的,所述筛分装置包括振动筛、防尘罩,所述振动筛的上端与防尘罩密封连接,防尘罩的上端设有干砂进料口,干砂进料口与烘干装置的出料口处设有密封橡胶套,以防止振动筛振动时对烘干装置产生冲击,防尘罩的上端还设有出气口,防尘罩的出气口与烘干装置的末端通过管道连通,以将含有粉尘的空气排入烘干装置中。

[0010]

优选的,所述粉尘回收装置包括进风管道、粉尘回收室、脉冲除尘器、负压风机,所述进风管道的一端与烘干装置的出料口的上端连通,进风管道的另一端与粉尘回收室连通,脉冲除尘器设置在粉尘回收室中,以过滤进入粉尘回收室中的空气,负压风机与脉冲除尘器的出风口连通,以促进烘干装置中的空气流入到粉尘回收室内。

[0011]

有益效果:本实用新型的干混砂浆用湿砂加工装置包括煤粉输送装置、烘干装置、筛分装置、粉尘回收装置,所述煤粉输送装置的出料口与烘干装置的进料口连通,以将煤粉输送至烘干装置进行燃烧,所述烘干装置的中段设有湿砂进料口,以将湿砂送入烘干装置进行烘干,烘干装置的出料口与筛分装置的进料口连通,以将烘干后的骨料进行筛分,烘干装置和筛分装置还设有出气口,烘干装置和筛分装置的出气口与粉尘回收装置的进气口连通,以对粉尘进行回收。通过工艺改进,将烘干装置与振动筛直接连接,且振动筛上设有防尘罩402,防尘罩与烘干装置的出料口密封处理,从而避免了烘干装置在倒出时产生粉尘。从而使设备产生的粉尘大大减少。

附图说明

[0012]

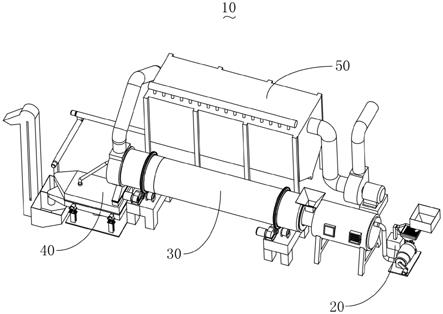

图1为本实用新型的干混砂浆用湿砂加工装置的结构示意图。

[0013]

图2为本实用新型的煤粉输送装置的一较佳角度的结构示意图。

[0014]

图3为本实用新型的煤粉输送装置的另一较佳角度的结构示意图。

[0015]

图4为图3的局部结构示意图。

[0016]

图5为本实用新型的燃烧室和湿砂引导装置的配合关系图。

[0017]

图6为本实用新型的烘干室的截面图。

[0018]

图7为烘干室、筛分装置、粉尘回收装置的配合关系图。

[0019]

图中:干混砂浆用湿砂加工装置10、煤粉输送装置20、第一下料斗201、筛分机构202、筛板2021、第二下料斗2022、隔板2023、振动电机2024、大颗粒料箱2025、流量调节机构203、水平送料仓2031、变频电机2032、螺旋送料桨2033、喷粉机构204、固定支架2041、混风室2042、搅拌电机2043、烘干装置30、燃烧室301、烘干室302、齿轨3021、挡砂板3022、进砂料斗303、湿砂引导装置304、引导壳体3041、湿砂引导板3042、驱动装置305、筛分装置40、振动筛401、防尘罩402、粉尘回收装置50、进风管道501、粉尘回收室502、脉冲除尘器503、负压风机504。

具体实施方式

[0020]

为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0021]

请参看图1,一种干混砂浆用湿砂加工装置10包括煤粉输送装置20、烘干装置30、筛分装置40、粉尘回收装置50,所述煤粉输送装置20的出料口与烘干装置30的进料口连通,以将煤粉输送至烘干装置30进行燃烧,所述烘干装置30的中段设有湿砂进料口,以将湿砂送入烘干装置30进行烘干,烘干装置30的出料口与筛分装置40的进料口连通,以将烘干后的骨料进行筛分,烘干装置30和筛分装置40还设有出气口,烘干装置30和筛分装置40的出气口与粉尘回收装置50的进气口连通,以对粉尘进行回收。

[0022]

进一步的,所述煤粉输送装置20包括第一下料斗201、筛分机构202、流量调节机构203、喷粉机构204,所述第一下料斗201的下端与筛分机构202的入料口相正对,筛分机构202的出料口与流量调节机构203的进料口连通,流量调节机构203的出料口与喷粉机构204的进料口连通,所述筛分机构202包括筛板2021、第二下料斗2022、振动电机2024、大颗粒料箱2025,所述筛板2021位于第一下料口的正下方,筛板2021的边沿与第二下料斗2022的上端固定连接,振动电机2024设置在第二下料斗2022的侧壁上,以通过振动破碎结块的煤粉,第二下料斗2022的上端还与大颗粒料箱2025的进料口连接,相应的,筛板2021向大颗粒料箱2025的进料口方向倾斜,以使筛分的大颗粒物质进入大颗粒料箱2025,第二下料斗2022的出料口与流量调节机构203的进料口连通,以将筛分后的煤粉送入流量调节机构203;所述第二下料斗2022与大颗粒料箱2025的连接处设有隔板2023,隔板2023与第二下料斗2022可拆卸连接;所述流量调节机构203包括水平送料仓2031、变频电机2032、螺旋送料桨2033,水平送料仓2031的上端设有进料口,水平送料仓2031的进料口与筛分机构202的出料口连

通,变频电机2032设置在水平送料仓2031的侧壁上,变频电机2032的转轴与螺旋送料桨2033的转轴固定连接,螺旋送料桨2033水平设置在水平送料仓2031中,水平送料仓2031在螺旋送料桨2033的末端设有出料口,通过调节变频电机2032的转速以控制煤粉的下料速度。

[0023]

进一步的,所述喷粉机构204包括固定支架2041、混风室2042、搅拌叶片、搅拌电机2043、喷射风机,所述固定支架2041与混风室2042的两端固定连接,搅拌叶片位于混风室2042内,且搅拌叶片的转轴的两端与混风室2042转动连接,搅拌叶片的转轴的一端与搅拌电机2043的转轴链传动连接,以带动搅拌叶片转动,混风室2042的进料口与流量调节机构203的出料口连通,混风室2042的出料口与喷射风机的进料口连通,以将与空气混合后的煤粉通入烘干装置30进行燃烧。

[0024]

进一步的,所述烘干装置30包括燃烧室301、烘干室302、进砂料斗303、湿砂引导装置304,所述燃烧室301的进料口与煤粉输送装置20的出料口连通,燃烧室301的出风口与烘干室302的进风口连通,进砂料斗303位于燃烧室301的出风口的上端,进砂料斗303的出料口与湿砂引导装置304的进料口连通,湿砂引导装置304位于燃烧室301的出风口处,热风经过湿砂引导装置304进入烘干室302,所述湿砂引导装置304包括引导壳体3041、若干湿砂引导板3042,若是引导壳体3041的上端设有湿砂进料口,引导壳体3041的前端设有风砂出料口,引导壳体3041的后端设有热风进风口,湿砂引导板3042的两侧与引导壳体3041固定连接,且若干湿砂引导板3042阶梯式分布在引导壳体3041上,湿砂引导板3042的前端向下倾斜,最上端的湿砂引导板3042位于进砂料斗303的出料口的正下方,湿砂从进砂料斗303落到最上端的湿砂引导板3042并沿着湿砂引导板3042滑落。

[0025]

进一步的,所述烘干室302呈圆筒状,烘干室302与燃烧室301的出风口套设连接,烘干室302的外壁的两侧设有齿轨3021,相应的,烘干装置30还包括驱动装置305,以带动烘干室302转动,所述驱动装置305包括驱动平台、驱动电机、减速箱、驱动齿轮、支撑滑轮,所述驱动平台的上端与驱动电机的机身固定连接,驱动电机的转轴与减速箱的输入端固定连接,减速箱的输出端与驱动齿轮固定连接,驱动齿轮与烘干室302的齿轨3021啮合连接,支撑滑轮设置在驱动平台上,支撑滑轮位于烘干室302的两侧,支撑滑轮的上端与烘干室302的外壁接触,以支撑烘干室302;所述烘干室302的内壁设有挡砂板3022,以减缓砂子的流出速度,所述挡砂板3022呈螺旋状,且挡砂板3022从烘干室302的进口处延伸至出口处。

[0026]

进一步的,所述筛分装置40包括振动筛401、防尘罩402,所述振动筛401的上端与防尘罩402密封连接,防尘罩402的上端设有干砂进料口,干砂进料口与烘干装置30的出料口处设有密封橡胶套,以防止振动筛401振动时对烘干装置30产生冲击,防尘罩402的上端还设有出气口,防尘罩402的出气口与烘干装置30的末端通过管道连通,以将含有粉尘的空气排入烘干装置30中。

[0027]

进一步的,所述粉尘回收装置50包括进风管道501、粉尘回收室502、脉冲除尘器503、负压风机504,所述进风管道501的一端与烘干装置30的出料口的上端连通,进风管道501的另一端与粉尘回收室502连通,脉冲除尘器503设置在粉尘回收室502中,以过滤进入粉尘回收室502中的空气,负压风机504与脉冲除尘器503的出风口连通,以促进烘干装置30中的空气流入到粉尘回收室502内。

[0028]

粉尘在进入粉尘回收室502后,在负压风机504的作用下,粉尘被吸附在脉冲除尘

器503的布袋上,被过滤后的空气从除尘布袋的内部进入到负压风机504中,然后再被排出。除尘布袋吸附一段时间后,通过脉冲吹喷空气,使粉尘被抖落到粉尘回收室502的底部被回收。

[0029]

煤粉在燃烧时会产生粉尘;湿砂在烘干过程中,在风力的作用下也会产生粉尘;砂子在从烘干装置30中倒出时,还会产生粉尘;砂子在用振动筛401筛分时,同样会产生粉尘,这些粉尘如果弥漫到空气中,会造成空气污染。但是通过本实用新型的整套装置,煤粉产生的粉尘、湿砂烘干过程中的粉尘、振动筛401产生的粉尘,都会被吸入到粉尘回收装置50中,从而使空气得到净化,且粉尘也会作为一种资源被利用。同时,通过工艺改进,将烘干装置30与振动筛401直接连接,且振动筛401上设有防尘罩402,防尘罩402与烘干装置30的出料口密封处理,从而避免了烘干装置30在倒出时产生粉尘。从而使设备产生的粉尘大大减少。

[0030]

以上所揭露的仅为本实用新型较佳实施例而已,当然不能以此来限定本实用新型之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本实用新型权利要求所作的等同变化,仍属于实用新型所涵盖的范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让