一种高低压引射雾化强化换热装置的制作方法

2021-03-09 15:03:41|

2021-03-09 15:03:41| 460|

460| 起点商标网

起点商标网

[0001]

本发明涉及飞行器环境控制技术领域,具体涉及一种高低压引射雾化强化换 热装置。

背景技术:

[0002]

飞行器环境控制系统制冷子系统中,为了增强制冷性能,需要将水分离器排 出的水喷至换热器冷边,并引一路高压空气进行引射雾化,用水的汽化潜热降低 换热器冷边温度,提高制冷性能。由于需要专门引一路高压空气,会造成引气损 失,同时增加了管路重量,需要进行技术创新。

技术实现要素:

[0003]

发明目的:满足飞行器环境控制系统制冷子系统的换热性能强化需求,解决 采用高压引气进行喷水雾化时带来额外工质与重量损失的问题,达到降低环境控 制系统功耗、降低设备重量、改善飞行器燃油消耗的目的。

[0004]

技术方案

[0005]

提供一种高低压引射雾化强化换热装置,包括高压水分离器(1)、高压通道 (2)、低压水分离器(3)、低压通道(4)、引射雾化喷嘴(5)、冲压空气通道(6)、 热交换器(7);

[0006]

所述引射雾化喷嘴(5)为管状结构,管状结构一端为高压入口,管状结构 另一端为液雾喷射口,在所述高压入口与液雾喷射口之间形成收缩的喉道;在所 述管状结构侧壁开有低压入口,且所述低压入口设置位置位于所述喉道与液雾喷 射口之间;

[0007]

引射雾化喷嘴的液雾喷射口联通到冲压空气通道(6),且位于热交换器(7) 上游;

[0008]

引射雾化喷嘴的高压入口与高压通道(2)联通;

[0009]

引射雾化喷嘴的低压入口与低压通道(2)联通;

[0010]

所述热交换器(7)设置在冲压空气通道与环境控制系统的引气高温管路之 间形成热交换;

[0011]

高压水分离器(1)通过高压通道(2)与引射雾化喷嘴的高压入口联通,低 压水分离器(1)通过低压通道(2)与引射雾化喷嘴的低压入口联通;

[0012]

所述高压水分离器(1)排出的介质压力与冲压空气通道中的最大介质压力 满足关系式,q≥1.89p,q为高压水分离器(1)排出的介质压力,p为冲压空 气通道中的最大介质压力。本发明能够满足q≥1.89p关系的条件下,引射雾化 喷嘴的喉道将在其流通能力的临界状态工作,空气在喉道处加速至音速,高速气 流与引射雾化喷嘴的低压入口过来的水流撞击产生细小的水滴,使水可以快速气 化吸热,降低换热器冷边温度,提高换热器换热性能。

[0013]

进一步的,在所述的冲压空气通道中设置有流量调节装置,冲压空气流量调 节装置设置在所述液雾喷射口上游,能够调节冲压空气通道中的流量。当环控系 统处于最大制冷工作模式时,冲压空气流量调节装置为全开状态,当环控系统不 在最大制冷工作模式

时,冲压空气流量调节装置开度减小,可以降低飞机飞行阻 力,减少飞机燃油消耗。

[0014]

进一步的,所述低压入口的开口方向与喉道出口喷射方向呈夹角,所述夹角 的角度在60

°

以上。优选为90

°

。引射雾化喷嘴使用高速气流装机水流进行雾 化,当夹角角度过小时,雾化效果变差,夹角为90

°

时雾化效果较好,如角度 超过90

°

,易对流动介质产生较大的流动阻力。

[0015]

进一步的,所述引射雾化喷嘴同时作为高压水分离器的限流装置。由于连接 高压水分离器的高压通道内介质压力通常在300kpa(a)以上,如果不设置限流 装置,会损失大量高压空气,导致飞机环控系统性能降低。引射雾化喷嘴处于临 界状态时,喉道处于限流状态,可以起到高压水分离器排水管路中空气介质的限 流作用,无需增加额外的限流装置。

[0016]

进一步的,所述喉道的材质为高硬度材料,高硬度材料的硬度高于hrc38。 高硬度材料可保证引射雾化喷嘴的喉道长时间使用不致磨损变大,限流特性发生 改变。

[0017]

进一步的,所述喉道的直径1mm~3mm。

[0018]

进一步的,引射雾化喷嘴的液雾喷射口的喷射方向与冲压空气通道(6)的 流向夹角小于90

°

,以使得介质汇聚不形成干涉。

[0019]

采用本发明的高低压引射雾化强化换热装置,可以降低飞机环境控制系统中 热交换器的冷边温度,提高环境控制系统的制冷能力;同时,当环境控制系统不 在最大制冷工作模式时,可以减小所需的冲压空气流量,降低飞机飞行阻力,减 少飞机燃油消耗;另外,本发明的高低压引射雾化强化换热装置可省去额外的高 压引气管路对水流进行雾化,可以减少低压水分离器排水雾化所需的引气损失, 并降低装置重量。

[0020]

有益效果

[0021]

本发明采用高低压引射雾化强化换热装置,可以降低飞机环境控制系统中热 交换器的冷边温度,提高环境控制系统的制冷能力;同时,当环境控制系统不在 最大制冷工作模式时,可以减小所需的冲压空气流量,降低飞机飞行阻力,减少 飞机燃油消耗;另外,本发明的高低压引射雾化强化换热装置可省去额外的高压 引气管路对水流进行雾化,可以减少低压水分离器排水雾化所需的引气损失,并 降低装置重量。

附图说明

[0022]

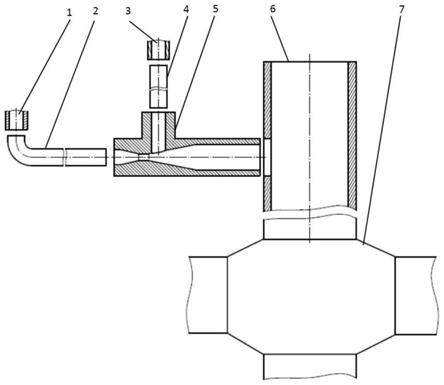

图1为本发明的结构示意图;

[0023]

图2为实施例1的结构示意图;

[0024]

图3为实施例1引射雾化喷嘴的示意图;

[0025]

图4为实施例2的结构示意图;

[0026]

图5为实施例2引射雾化喷嘴的示意图;

[0027][0028]

其中:1-高压水分离器、2-高压通道、3-低压水分离器、4-低压通道、5-引射 雾化喷嘴、6-冲压空气通道、7-热交换器、8-冲压空气流量调节装置。

具体实施方式

[0029]

实施例1,参见附图1,提供一种高低压引射雾化强化换热装置,包括高压 水分离

器(1)、高压通道(2)、低压水分离器(3)、低压通道(4)、引射雾化喷 嘴(5)、冲压空气通道(6)、热交换器(7);

[0030]

所述引射雾化喷嘴(5)为管状结构,管状结构一端为高压入口,管状结构 另一端为液雾喷射口,在所述高压入口与液雾喷射口之间形成收缩的喉道;在所 述管状结构侧壁开有低压入口,且所述低压入口设置位置位于所述喉道与液雾喷 射口之间;

[0031]

引射雾化喷嘴的液雾喷射口联通到冲压空气通道(6),且位于热交换器(7) 上游;

[0032]

引射雾化喷嘴的高压入口与高压通道(2)联通;

[0033]

引射雾化喷嘴的低压入口与低压通道(2)联通;

[0034]

所述热交换器(7)设置在冲压空气通道与环境控制系统的引气高温管路之 间形成热交换;

[0035]

高压水分离器(1)通过高压通道(2)与引射雾化喷嘴的高压入口联通,低 压水分离器(1)通过低压通道(2)与引射雾化喷嘴的低压入口联通;

[0036]

所述高压水分离器(1)排出的介质压力与冲压空气通道中的最大介质压力 满足关系式,q≥1.89p,q为高压水分离器(1)排出的介质压力,p为冲压空 气通道中的最大介质压力。本发明能够满足q≥1.89p关系的条件下,引射雾化 喷嘴的喉道将在其流通能力的临界状态工作,空气在喉道处加速至音速,高速气 流与引射雾化喷嘴的低压入口过来的水流撞击产生细小的水滴,使水可以快速气 化吸热,降低换热器冷边温度,提高换热器换热性能。

[0037]

所述低压入口的开口方向与喉道出口喷射方向呈夹角,所述夹角的角度为 90

°

。所述引射雾化喷嘴同时作为高压水分离器的限流装置。所述喉道的材质为 高硬度材料,高硬度材料的硬度高于hrc38。所述喉道的直径1.9mm。

[0038]

引射雾化喷嘴的液雾喷射口的喷射方向与冲压空气通道(6)的流向夹角为 90

°

,以使得介质汇聚不形成干涉。

[0039]

实施例2,参见附图2,提供一种高低压引射雾化强化换热装置,包括高压 水分离器(1)、高压通道(2)、低压水分离器(3)、低压通道(4)、引射雾化喷 嘴(5)、冲压空气通道(6)、热交换器(7);

[0040]

所述引射雾化喷嘴(5)为管状结构,管状结构一端为高压入口,管状结构 另一端为液雾喷射口,在所述高压入口与液雾喷射口之间形成收缩的喉道;在所 述管状结构侧壁开有低压入口,且所述低压入口设置位置位于所述喉道与液雾喷 射口之间;

[0041]

引射雾化喷嘴的液雾喷射口联通到冲压空气通道(6),且位于热交换器(7) 上游;

[0042]

引射雾化喷嘴的高压入口与高压通道(2)联通;

[0043]

引射雾化喷嘴的低压入口与低压通道(2)联通;

[0044]

所述热交换器(7)设置在冲压空气通道与环境控制系统的引气高温管路之 间形成热交换;

[0045]

高压水分离器(1)通过高压通道(2)与引射雾化喷嘴的高压入口联通,低 压水分离器(1)通过低压通道(2)与引射雾化喷嘴的低压入口联通;

[0046]

所述高压水分离器(1)排出的介质压力与冲压空气通道中的最大介质压力 满足关系式,q≥1.89p,q为高压水分离器(1)排出的介质压力,p为冲压空 气通道中的最大介质压力。本发明能够满足q≥1.89p关系的条件下,引射雾化 喷嘴的喉道将在其流通能力的临

界状态工作,空气在喉道处加速至音速,高速气 流与引射雾化喷嘴的低压入口过来的水流撞击产生细小的水滴,使水可以快速气 化吸热,降低换热器冷边温度,提高换热器换热性能。

[0047]

在所述的冲压空气通道中设置有流量调节装置,冲压空气流量调节装置设置 在所述液雾喷射口上游,能够调节冲压空气通道中的流量。所述低压入口的开口 方向与喉道出口喷射方向呈夹角,所述夹角的角度为80

°

,所述引射雾化喷嘴 同时作为高压水分离器的限流装置。

[0048]

所述喉道的直径2.5mm。

[0049]

引射雾化喷嘴的液雾喷射口的喷射方向与冲压空气通道(6)的流向夹角小 于60

°

,以使得介质汇聚不形成干涉。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让