一种制冷机房冷冻水泵压差设定值优化的方法和系统与流程

2021-03-09 12:03:48|

2021-03-09 12:03:48| 491|

491| 起点商标网

起点商标网

一种制冷机房冷冻水泵压差设定值优化的方法和系统

【技术领域】

[0001]

本发明涉及中央空调制冷机房技术领域,具体涉及一种制冷机房基于末端阀位的冷冻水泵压差设定值优化的方法和系统。

背景技术:

[0002]

中央空调水系统分类:1、冷却水系统(冷却塔、冷却水管、冷却水泵、冷凝器、阀门等);2、冷冻水系统(冷冻水管、冷冻水泵、阀门、末端设备、膨胀水箱、保温等);3、冷凝水系统。冷却塔主要为制冷机组中制冷剂降温;冷冻水泵:设在冷水机组前端,从末端回来的冷冻水经过冷冻水泵打回冷水机组;冷却水泵:设在冷却水进机组的水路上,从冷却塔出来的冷却水经冷却水泵打回机组;热水循环泵:设在回水干管上,从末端回来的热水经过热水循环泵打回板式换热器。

[0003]

众所周知,对于中央空调系统,设计负荷基本按照室外极端气象参数条件来计算的,而实际上系统却很少满负荷条件下运行。据统计,空调系统约97%的时间在70%负荷率以下运行;超过70%的时间在50%负荷率以下运行,即存在“大马拉小车”。在部分负荷下,对于变流量空调水系统,运行中会出现“大流量小温差”现象,水泵电耗浪费严重。针对制冷机房节能,首要解决其在部分负荷下效率低的问题;对于流体输配管网的研究是以稳定、安全运行为前提,保证用户舒适性需求的基础上,深度挖掘水泵节能潜力。

[0004]

目前在工业项目中,常见的是通过干管压差控制冷冻水泵变频,干管的压差通常取满足在最大负荷情况下的值,但是制冷机房大多数情况下都是工作在部分负荷的情况下,此时会造成在末端阀门上消耗了不必要的阻力。在工业项目中,大多数情况下,制冷机房的自控系统实施和末端的自控系统的实施是分离的,通常由不同的公司进行施工,导致制冷机房的压差设定值和末端阀位状态信息是处于一个相互割裂的状态,不能融合在一个系统中,使得制冷机房冷冻水管上的压差设定值不能根据末端阀位优化设置。基于末端阀位的变压差设定值难以实施的另一个原因是,即使末端阀位信息都能接入到制冷机房自控的plc中,由于末端阀门的数量很多、运维人员不合理操作、阀门损坏等情况出现时,plc无法判断冷冻水阀是否处于故障状态,导致得出不合理的压差设定值。

[0005]

边缘网关是部署在网络边缘侧的网关,通过网络联接、协议转换等功能联接物理和数字世界,提供轻量化的联接管理、实时数据分析及应用管理功能。

[0006]

modbus是一种工业现场总线协议标准,1996年推出基于以太网tcp/ip的modbus协议:modbustcp,modbus协议是一项应用层报文传输协议,包括ascii、rtu、tcp三种报文类型,标准的modbus协议物理层接口有rs232、rs422、rs485和以太网接口,采用master/slave方式通信。opc(object linking and embedding(ole)for process control)是对象连接和嵌入技术在过程控制方面的应用,opc规范从ole/com/dcom的技术基础上发展而来,并以c/s模式为面向对象的工业自动化软件的开发建立了统一标准,该标准中定义了在基于pc的客户机之间进行自动化数据实时交换的方法。可编程逻辑控制器(programmable logic controller,plc),一种具有微处理器的用于自动化控制的数字运算控制器,可以将控制指

令随时载入内存进行储存与执行,可编程控制器由cpu、指令及数据内存、输入/输出接口、电源、数字模拟转换等功能单元组成。数据清洗(data cleaning)对数据进行重新审查和校验的过程,目的在于删除重复信息、纠正存在的错误,并提供数据一致性。故障诊断算法,故障诊断的问题可以描述为在观测症状已知的前提下推理故障组件的过程,fault diagnosis algorithm,包括群体智能算法、集团诊断算法、方程诊断算法等,目前对于面向网络的故障管理的研究较为成熟,工业界在市场上推出的许多网管系统中都包含有相应的故障管理模块。

[0007]

本发明利用基于物联网的信息采集处理技术,针对基于末端阀位的变压差设定值在实际工业项目难以实施的技术问题进行了技术改进。

技术实现要素:

[0008]

本发明的目的是,提供一种基于末端阀位开度控制以及物联网数据采集的高效、易于实施的制冷机房冷冻水泵压差设定值优化的方法。

[0009]

为实现上述目的,本发明采取的技术方案是一种制冷机房冷冻水泵压差设定值优化的方法,包括以下步骤:

[0010]

s1、基于物联网采集冷冻水泵末端支路当前压差设定值、调节阀门开度以及水流流量;

[0011]

s2、通过物联网平台上部署的数据清洗和故障诊断算法确定正常工作的调节阀门;

[0012]

s3、筛选出开度最大调节阀门及其数量;

[0013]

s4、如果开度最大调节阀门数量等于1,该调节阀门所在末端支路为最大阀位支路,并且设定水流流量和最大阀位支路实际水流流量差值不大于设定误差,当前压差设定值输出为最优压差设定值,跳转执行s8;

[0014]

s5、如果开度最大调节阀门数量等于1,并且设定水流流量和最大阀位支路实际水流流量差值大于设定误差,当前压差设定值增加设定增量后输出为新的当前压差设定值,跳转执行s8;

[0015]

s6、如果开度最大调节阀门数量大于1,当前压差设定值增加设定增量后输出为新的当前压差设定值,跳转执行s8;

[0016]

s7、如果没有开度最大调节阀门,当前压差设定值减小设定增量后输出为新的当前压差设定值,跳转执行s8;

[0017]

s8、将新的当前压差设定值或最优压差设定值通过边缘网关下发到制冷机房的plc中控制冷冻水泵的变速调节运行,跳转执行s1。

[0018]

优选地,根据冷冻水泵末端支路的结构、水力特性参数确定上述设定误差和上述设定增量。

[0019]

优选地,上述开度最大调节阀门是指调节阀门开度为100%。

[0020]

本发明的再一目的是,提供一种基于末端阀位开度控制以及物联网数据采集的高效、易于实施的制冷机房冷冻水泵压差设定值优化的系统。

[0021]

为实现上述再一目的,本发明采取的技术方案是一种制冷机房冷冻水泵压差设定值优化的系统,上述压差设定值优化的系统包括物联网平台、若干边缘网关、制冷机房plc

和末端空调箱plc;上述物联网平台通过边缘网关采集制冷机房plc的数据、控制制冷机房plc动作,上述物联网平台通过边缘网关控制制冷机房plc动作;上述压差设定值优化的系统执行上述的一种制冷机房冷冻水泵压差设定值优化的方法。

[0022]

优选地,上述制冷机房plc包括手动模式、自动模式、云端优化控制模式;当上述制冷机房plc设置为云端优化控制模式时,上述压差设定值优化的系统执行上述的一种制冷机房冷冻水泵压差设定值优化的方法。

[0023]

优选地,上述物联网平台经过边缘网关通过modbus tcp协议或者opc协议和制冷机房plc、末端空调箱plc进行通讯。

[0024]

本发明有如下有益效果:基于末端阀位的变压差设定值可以在满足末端需求的情况下,最大程度地减小消耗在末端阀门上的阻力,工作原理是根据所有末端的工作状态、阀位状态和室内环境状态的变化,利用物联网平台的计算能力不断寻找满足最不利末端负荷需求的最小作用压差值来控制水泵变速调节运行,即在保证末端冷量供应充足的前提下,使阀门的开度尽可能大,从而减小消耗在阀门上不必要的阻力。

【附图说明】

[0025]

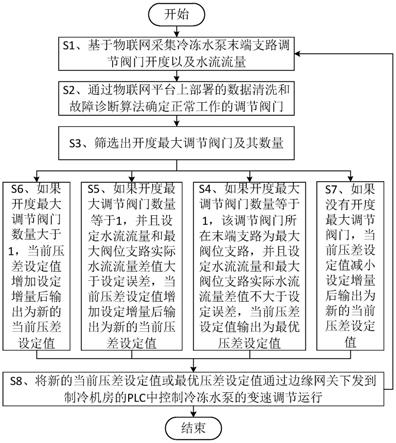

图1是一种制冷机房冷冻水泵压差设定值优化的方法流程图。

[0026]

图2是一种制冷机房冷冻水泵压差设定值优化的系统架构图。

[0027]

图3是一种制冷机房冷冻水泵压差设定值优化的方法实施例流程图。

【具体实施方式】

[0028]

下面结合实施例并参照附图对本发明作进一步描述。

[0029]

在本发明中,服务器是在网络上提供、管理网络资源的一个计算机或设备,终端可指各种类型的装置,包括(但不限于)无线电话、蜂窝式电话、膝上型计算机、多媒体无线装置、无线通信个人计算机(pc)卡、个人数字助理(pda)、外部或内部调制解调器等。客户端设备,即终端可为任何经由无线信道和/或经由有线信道(例如,光纤或同轴电缆)与服务器通信的数据装置。终端可具有多种名称,例如移动台、移动装置、移动单元,移动电话、远程站、远程终端机、远程单元、用户装置、用户设备、手持式装置等。不同终端可并入一个系统中。终端可为移动的或固定的,且可分散遍及一个通信网络。

[0030]

实施例1

[0031]

本实施例实现一种制冷机房冷冻水泵压差设定值优化的方法。

[0032]

附图1是一种制冷机房冷冻水泵压差设定值优化的方法流程图,如附图1所示,本实施例一种制冷机房冷冻水泵压差设定值优化的方法,包括以下步骤:

[0033]

s1、基于物联网采集冷冻水泵末端支路当前压差设定值、调节阀门开度以及水流流量;

[0034]

s2、通过物联网平台上部署的数据清洗和故障诊断算法确定正常工作的调节阀门;

[0035]

s3、筛选出开度最大调节阀门及其数量;

[0036]

s4、如果开度最大调节阀门数量等于1,该调节阀门所在末端支路为最大阀位支路,并且设定水流流量和最大阀位支路实际水流流量差值不大于设定误差,当前压差设定

值输出为最优压差设定值,跳转执行s8;

[0037]

s5、如果开度最大调节阀门数量等于1,并且设定水流流量和最大阀位支路实际水流流量差值大于设定误差,当前压差设定值增加设定增量后输出为新的当前压差设定值,跳转执行s8;

[0038]

s6、如果开度最大调节阀门数量大于1,当前压差设定值增加设定增量后输出为新的当前压差设定值,跳转执行s8;

[0039]

s7、如果没有开度最大调节阀门,当前压差设定值减小设定增量后输出为新的当前压差设定值,跳转执行s8;

[0040]

s8、将新的当前压差设定值或最优压差设定值通过边缘网关下发到制冷机房的plc中控制冷冻水泵的变速调节运行,跳转执行s1。

[0041]

优选地,根据冷冻水泵末端支路的结构、水力特性参数确定上述设定误差和上述设定增量。

[0042]

优选地,上述开度最大调节阀门是指调节阀门开度为100%。

[0043]

实施例2

[0044]

本实施例实现一种制冷机房冷冻水泵压差设定值优化的系统。

[0045]

附图2是一种制冷机房冷冻水泵压差设定值优化的系统架构图,如附图2所示,本实施例一种制冷机房冷冻水泵压差设定值优化的系统,上述压差设定值优化的系统包括物联网平台、若干边缘网关、制冷机房plc和末端空调箱plc;上述物联网平台通过边缘网关采集制冷机房plc的数据、控制制冷机房plc动作,上述物联网平台通过边缘网关控制制冷机房plc动作;上述压差设定值优化的系统执行上述实施例1的一种制冷机房冷冻水泵压差设定值优化的方法。

[0046]

优选地,上述制冷机房plc包括手动模式、自动模式、云端优化控制模式;当上述制冷机房plc设置为云端优化控制模式时,上述压差设定值优化的系统执行上述实施例1的一种制冷机房冷冻水泵压差设定值优化的方法。

[0047]

优选地,上述物联网平台经过边缘网关通过modbus tcp协议或者opc协议和制冷机房plc、末端空调箱plc进行通讯。

[0048]

实施例3

[0049]

本实施例实现一种制冷机房冷冻水泵压差设定值优化的方法和系统。本实施例在实施例1、2的基础上具体实现。

[0050]

本实施例针对基于末端阀位的变压差设定值在实际工业项目难以实施的问题,提供一种基于物联网平台的高效制冷机房冷冻水泵压差设定值优化的方法和装置。

[0051]

本实施例通过边缘网关通过modbus tcp协议与plc通信,并且在plc中设置手动模式、自动模式、云端优化控制模式;当本地的plc处于云端优化控制模式时,边缘网关可以从plc中采集压差设定值,也可以将压差设定值从物联网平台下发到plc中。同样的道理,边缘网关通过modbus tcp协议或者opc协议获取所有的末端冷冻水阀开度等信息,将其传输到物联网平台上,利用物联网平台采集到的末端阀位大数据进行数据清洗,再经过故障诊断算法判断出处于正常工作状态冷冻水阀,再利用算法判断得到最小作用压差值,将此压差值通过边缘网关下发到本地制冷机房的plc中,从而控制水泵的变速调节运行。即在保证末端冷量供应充足的前提下,使阀门的开度尽可能大,从而减小消耗在阀门上不必要的阻力。

[0052]

附图3是一种制冷机房冷冻水泵压差设定值优化的方法实施例流程图,如附图3所示,本实施例基于末端阀位的变压差设定值的优化控制策略,通过调整供回水干管压差使得仅最大阀位支路二通阀开度全开,尽量减小系统阻力同时满足用户流量需求。在k时间步时,监测所有支路二通阀开度v并比较,筛选出最大阀位支路,判断其二通阀开度vmax是否等于100%,全开状态二通阀的个数n是否等于1,校核最大阀位支路实际流量与设定流量偏差是否在合理范围ε内。若上述条件均满足,输出当前dpset;若不满足,调整当前压差设定值dpk-1增加或减小设定增量δp,并重复上述步骤。最终求解出最优压差设定值dpset。本算法可识别最大阀位支路,即任意流量分布情况下的最不利支路。为使控制系统稳定、灵活,应根据管网的结构、水力特性等参数确定ε与δp。

[0053]

调节阀的调节特性决定了其在接近全开时,微小的流量干扰信号,都能造成阀位的大幅变动,即静态稳定系系数r很小,控制系统容易出现阀位频繁调节,难以收敛的情况。因此以控制最大阀位开度vmax=100%为目标,而非以最大阀位支路流量qm=qset。虽然以最大阀位支路难以达到流量设定值为代价,但能使被控对象快速收敛与稳定,保证了控制系统的稳定,同时最大阀位支路流量偏差ε在合理范围内,对末端不会造成太大影响,满足工程实际需求。

[0054]

本领域普通技术人员可以理解实现上述实施例方法中的全部或部分流程是可以通过计算机程序来指令相关的硬件来完成,所述的程序可存储于计算机可读取存储介质中,该程序在执行时,可包括如上述各方法的实施例的流程。其中,所述的存储介质可为磁碟、光盘、只读存储记忆体(read-only memory,rom)或随机存储记忆体(random access memory,ram)等。

[0055]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员,在不脱离本发明原理的前提下,还可以做出若干改进和补充,这些改进和补充也应视为本发明的保护范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让