一种旋转式循环闪速煅烧炉的制作方法

2021-03-09 07:03:16|

2021-03-09 07:03:16| 372|

372| 起点商标网

起点商标网

[0001]

本实用新型涉及煅烧炉技术领域,特别提供了一种旋转式循环闪速煅烧炉。

背景技术:

[0002]

现有的几代窑炉存在使用原料粒度范围窄,资源极大浪费的缺陷。例如,古老的反射窑合适的原料粒度为100~300毫米,悬浮炉入料粒度200目,即 0.074mm,回转窑入炉粒度20~50mm或20~80mm。这些窑炉受原料选择粒度的限制,给资源利用率造成降低的影响,不可小觑。其利用率仅为70~75%左右。对比“十三五”规划中要求资源利用率达到95%,有很大差距。根据全国各地相类似窑炉对比,热平衡测试数据表明,其热效率仅为30~40%。表面热损失,烟气带走热损失和熟料带出热损失,燃料未完全燃烧损失是主要影响热效率的因素。加之环保的严格要求,上述窑炉都突显不足。没有一种窑炉能全面适用菱镁矿轻烧的特殊要求。因此寻求适用于中小企业发展,投资少,建设期短,见效快的窑炉成为目前该方面研究工作的重中之重。

[0003]

另外,菱镁矿轻烧窑炉最有代表意义的是延续80多年的反射窑,几经改造,都没有突破资源利用率低﹑能耗高﹑环保除尘及脱硫﹑脱硝不达标的难题。在窑炉改造的历程中,出现悬浮炉和沸腾炉﹑普通回转窑等窑型。这些窑型改造,占地面积大﹑投资大﹑能耗高,功耗高﹑烟气粉尘含量大,资源利用率低,也是难上之难的课题。

技术实现要素:

[0004]

为了解决上述技术问题,本实用新型提供了一种旋转式循环闪速煅烧炉。

[0005]

本实用新型是这样实现的,一种旋转式循环闪速煅烧炉,包括倾斜设置的筒状窑体,筒状窑体位置低的一端为出料端,连接窑头,且在窑头上安装伸入筒状窑体内部的燃烧器,筒状窑体位置高的一端为进料端,连接窑尾大烟室,筒状窑体旋转过程中,窑头和窑尾大烟室固定不动,筒状窑体通过拖轮组件支撑,且筒状窑体在驱动组件的驱动下实现转动,筒状窑体的长径比为9-15:1,且在筒状窑体的内壁上镶嵌耐高温耐火砖,耐高温耐火砖远离筒状窑体的一面的对角线位置上设置有凸棱,砌筑时筒状窑体内壁的耐高温耐火砖的凸棱形成螺旋轨迹,螺旋轨迹从进料端至出料端的转动方向与筒状窑体的转动方向一致。

[0006]

进一步地,所述筒状窑体的倾斜角度为1.5-2.5

°

。

[0007]

进一步地,所述筒状窑体与所述窑头之间、所述筒状窑体与所述窑尾大烟室之间均通过鳞片状拉紧装置和迷宫式密封装置密封、可转动地连接。

[0008]

进一步地,所述拖轮组件设有两套,分别设置在所述筒状窑体的不同位置,每套拖轮组件包括两个拖轮和一个轮带,两个拖轮固定于水泥基础上,轮带套接在对应位置的筒状窑体上,筒状窑体转动时,两个拖轮与轮带匹配。

[0009]

进一步地,所述驱动组件包括顺次连接的电机、减速机、联轴器、小齿轮和大齿轮,大齿轮套接在所述筒状窑体上,与小齿轮啮合。

[0010]

进一步地,所述燃烧器为大功率低氮燃烧器,燃烧器伸入所述筒状窑体的长度可

调节。

[0011]

进一步地,所述凸棱的剖面为矩形。

[0012]

与现有技术相比,本实用新型的优点在于:

[0013]

1、采用小长径比的短窑结构,两组拖轮组件,减少设备重量,减少占地面积,减少基础设施建设,避免设备安装精度的误差,使总投资金额下降30%-50%,并且在窑体内部不容易出现结圈﹑挂窑皮的现象,并且使表面散热面积减少 50%以上,效率可提高10%以上;

[0014]

2、利用高温度耐火砖衬的特异型界面,在筒体转动时,使物料移动按抛物线曲线轨迹形状抛出,将物料抛出与热气流形成流态化床层,借助窑体转速调节来控制,加大了流态化固气混合的速率,从而实现流态化煅烧,提高了分解率;

[0015]

3、用大功率的低氮燃烧器,火焰与物料直接接触,形成以辐射为主,以对流为辅的传热方式,做到分级燃烧,保证燃料闪速燃烬,避免形成nox 的形成机会,既环保又节能。免去脱硫,脱硝设施。

附图说明

[0016]

下面结合附图及实施方式对本实用新型作进一步详细的说明:

[0017]

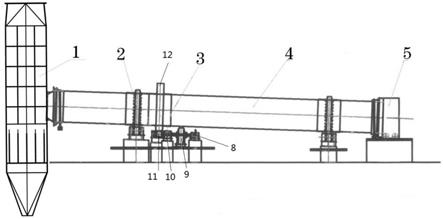

图1为本实用新型整体结构示意图;

[0018]

图2为本实用新型拖轮位置的剖面结构示意图;

[0019]

图3为筒状窑体、窑头与燃烧器位置关系图;

[0020]

图4为耐高温耐火砖结构示意图;

[0021]

图5为图4的a-a向视图;

[0022]

图6为筒状窑体转动时物料在耐高温耐火砖上的射流方向图。

具体实施方式

[0023]

为了使本实用新型的目的、技术方案及优点更加清楚明白,下面结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用于解释本实用新型,并不用于限定本实用新型。

[0024]

参考图1、图2、图3和图4,本实用新型提供一种旋转式循环闪速煅烧炉,包括倾斜设置的筒状窑体4,筒状窑体4位置低的一端为出料端,连接窑头5,且在窑头5上安装伸入筒状窑体4内部的燃烧器7,筒状窑体4位置高的一端为进料端,连接窑尾大烟室1,筒状窑体4旋转过程中,窑头5和窑尾大烟室1固定不动,筒状窑体4通过拖轮组件支撑,且筒状窑体4在驱动组件的驱动下实现转动,筒状窑体4的长径比为9-15:1,且在筒状窑体4的内壁上镶嵌耐高温耐火砖6,耐高温耐火砖6远离筒状窑体4的一面的对角线位置上设置有凸棱601,砌筑时筒状窑体4内壁的耐高温耐火砖6的凸棱601形成螺旋轨迹,螺旋轨迹从进料端至出料端的转动方向与筒状窑体4的转动方向一致。

[0025]

本新型采用逆流操作,即物料经预热器预热后,靠送料管进入焙烧炉内进行流态化气固混合。与燃烧器中火焰直接靠辐射传热进行热交换,达到闪速焙烧的目的。并从窑头排到冷却器,直接进行冷却与均化。由于窑体结构短,致使窑尾温度高,进入预热器的烟气温度衰减慢。在预热器工序预分解率高,负压操作相对稳定。保证窑内负压充足,并使流化

床层稳定可控,实现流态化焙烧,多功能效率高的目标。

[0026]

筒状窑体4转动时,物料移动按抛物线曲线轨迹形状,将物料抛出与热气流形成流态化床层,借助窑体转速调节来控制,加大了流态化固气混合的速率,从而实现分解率的提高。

[0027]

为了使窑体工作时,物料能够更好的排出,作为技术方案的改进,所述筒状窑体4的倾斜角度为1.5-2.5

°

。

[0028]

为了实现筒状窑体4与窑头5和窑尾大烟室1的可转动密封连接,作为技术方案的改进,所述筒状窑体4与所述窑头5之间、所述筒状窑体4与所述窑尾大烟室1之间均通过鳞片状拉紧装置和迷宫式密封装置密封、可转动地连接。

[0029]

具体的,拖轮组件设有两套,分别设置在所述筒状窑体4的不同位置,每套拖轮组件包括两个拖轮13和一个轮带2,两个拖轮13固定于水泥基础上,轮带2套接在对应位置的筒状窑体4上,筒状窑体4转动时,两个拖轮13与轮带 2匹配。

[0030]

具体的,驱动组件包括顺次连接的电机8、减速机9、联轴器10、小齿轮 11和大齿轮12,大齿轮12套接在所述筒状窑体4上,与小齿轮11啮合。

[0031]

为了降低燃烧过程中产生的nox,作为技术方案的改进,燃烧器7为大功率低氮燃烧器,匹配短窑结构,助燃风量均衡,做到燃料燃烧分级燃烬,且燃烧器伸入所述筒状窑体的长度可调节。

[0032]

具体的,参考图5和图6,所述凸棱601的剖面为矩形。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签:

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让