一种复合吸液芯的大平面均热板的制作方法

2021-03-09 06:03:55|

2021-03-09 06:03:55| 297|

297| 起点商标网

起点商标网

[0001]

本实用新型属于热板设计及制造技术领域,具体涉及一种复合吸液芯的大平面均热板。

背景技术:

[0002]

目前,均热板已有多种结构形式被提出。随着均热板朝着大平面、超薄化的趋势发展,要综合考虑多方面设计难题。在设计过程中,通常存在以下几点问题:或蒸汽流动空间不足,或吸液芯毛细力不强,或整体结构强度不够等。

技术实现要素:

[0003]

本实用新型所要解决的技术问题在于针对上述现有技术的不足,提供了一种复合吸液芯的大平面均热板。本实用新型的均热板采用不同的吸液芯材质和结构形式的复合吸液芯,配合均热板的蒸发区和冷凝区,能够有效解决超薄型大平面均热板内蒸汽流动空间不足、传热性能不佳及结构强度不够的问题,本实用新型对均热板吸液芯结构及支撑结构进行了优化设计,更大限度给出了蒸汽空间并保证了均热板的整体结构强度和均温性。此发明特别适用于面积大于40mm*40mm的大平面均热板。

[0004]

为解决上述技术问题,本实用新型采用以下技术方案:一种复合吸液芯的大平面均热板,包括周边密封连接形成密封工质腔的上盖板和下盖板,所述密封工质腔处于真空状态,其内填充有液态工质,所述上盖板设置有第一区域和第二区域,所述第一区域靠近蒸发端,设有若干排布密集的第一支撑柱,所述第二区域设有若干排布稀疏的第二支撑柱,其中第二支撑柱之间的间隙放置有第二吸液芯;

[0005]

所述下盖板设置有第三区域和第四区域,其中第三区域的尺寸与第一区域对应,用来放置第一吸液芯;所述第四区域的尺寸与第二区域对应,设有排布稀疏的第三支撑柱,所述第三支撑柱的数量及排布方式与第二支撑柱相对应。

[0006]

进一步地,所述第一吸液芯为烧结类或金属纤维类毛细结构的吸液芯,第二吸液芯为线状或长条状金属纤维或烧结类毛细结构的吸液芯,所述第二吸液芯与第一吸液芯的边界处搭接,保证良好的接触。

[0007]

进一步地,所述第一吸液芯的上表面与第一支撑柱贴合,下表面与下盖板的凹面贴合,厚度等于下盖板凹面厚度,大小与热源面积相当。

[0008]

进一步地,所述第二吸液芯的上表面与上盖板的下表面贴合,下表面与下盖板的上表面贴合,第二吸液芯的厚度等于密封工质腔的总厚度。

[0009]

进一步地,所述第二吸液芯从均热板的蒸发端延伸至冷凝端,截面厚度大于第一吸液芯。

[0010]

进一步地,所述第三区域进行表面粗化处理,采用包括纳秒激光加工在内的物理方法在表面形成具有茸毛形貌的连续毛细结构;或者使用化学或电化学方法将其表面腐蚀,形成亲水性多孔结构;或者采用热氧化法使其表面粗化。

[0011]

进一步地,所述上盖板和下盖板的壁面材料采用包括铜、不锈钢、钛或钛合金、铝或铝合金、镁或镁合金在内的高强轻质材料,当壁面材料为不锈钢、钛或钛合金时,上盖板和下盖板的内壁分别镀有第二材料层和第三材料层,形成复合壁面材料,其中第二材料层为镍镀层、钛镀层、锌镀层或铬镀层,第三材料层为镀铜层。

[0012]

进一步地,所述上盖板和下盖板的壁厚为0.1-0.3mm,所述上盖板的下表面蚀刻有带有若干规则排布支撑柱的凹面,作为蒸汽腔。

[0013]

进一步地,所述第一吸液芯通过边界处设置的若干小凹槽与第二吸液芯搭接形成复合吸液芯,并对所述复合吸液芯进行亲水性处理。

[0014]

进一步地,所述上盖板与下盖板的外侧周边通过扩散焊的方式结合为一体,所述第二支撑柱与第三支撑柱通过焊接结合为一体。

[0015]

与现有技术相比,本实用新型具有以下优点:

[0016]

(1)本实用新型均热板的上盖板和下盖板的壁面材料采用高强轻质的材料,如铜、不锈钢、钛或钛合金、铝或铝合金、镁或镁合金等。当壁面材料为不锈钢、钛或钛合金时,内壁分别再加镀第二层材料和第三层材料,构成复合壁面材料。其中第二材料层为镍镀层、钛镀层、锌镀层或铬镀层等;第三材料层为镀铜层。壁面材料能够保证板体强度,第二层材料保证了镀铜的均匀性和牢固性,最内侧镀铜保证了壁面的亲水性。

[0017]

(2)本实用新型均热板采用复合吸液芯解决大平面均热板毛细力不足及蒸汽空间不足的问题,复合吸液芯由第一吸液芯和第二吸液芯组成,对复合吸液芯进行亲水性处理,如磁控溅射镀二氧化钛、热氧化法或等离子清洗等,增强泡沫铜或铜线等的亲水性。其中第一吸液芯为烧结类毛细结构或金属纤维类毛细结构,如泡沫铜或编制铜网,其平面大小与热源面积相当,放置于均热板空腔内的蒸发端。第二吸液芯为线状或长条状金属纤维或烧结类毛细结构,如铜线或长条状泡沫铜或长条状铜网,从蒸发端延伸至均热板远端,第二吸液芯与第一吸液芯结构边界进行搭接,保证来良好的接触。

[0018]

(3)本实用新型第一吸液芯的厚度等于下盖板的凹面厚度,其下表面与下盖板凹面贴合,上表面与上盖板的支撑柱贴合,其平面大小与热源面积相当,置于下盖板的凹面第三区域,蒸发端温度高,蒸发速率快,采用孔隙率高、毛细力强的第一吸液芯可以储蓄足够的水,防止蒸发端出现烧干现象。

[0019]

(4)本实用新型第二吸液芯厚度等于均热板上下腔体的总厚度,其上表面与上盖板下表面贴合,其下表面与下盖板上表面贴合,第二吸液芯在长度上从蒸发端延伸至均热板冷凝端,截面厚度上大于第一吸液芯,保证了足够的毛细力,帮助冷凝端快速回水。

[0020]

(5)本实用新型对下盖板第一区域进行表面粗化处理,表面粗化的处理工艺简单,成本低廉,在解决毛细力不足的同时还能节省物料,使均热板整体更加轻薄。

[0021]

(6)本实用新型的上下盖板通过扩散焊的方式结合为一体,上下盖板的外侧周边焊接相连,上盖板第二区域的第二支撑柱与下盖板第四区域的第三支撑柱通过焊接结合为一体,均热板的整体处处有效相连,具有更佳的结构强度与抗压抗拉能力。

附图说明

[0022]

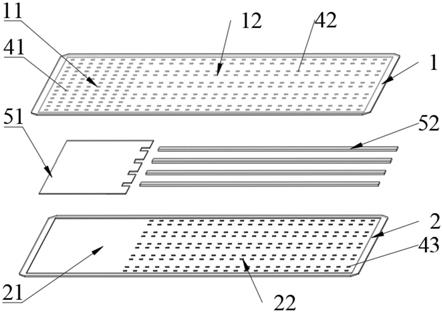

图1是本实用新型复合吸液芯的大平面均热板的结构分解图。

[0023]

图2是本实用新型均热板吸液芯与下盖板相对位置示意图。

[0024]

图3是本实用新型均热板蒸汽通道截面示意图。

[0025]

图4是本实用新型均热板扩散焊结合示意图。

[0026]

附图标记说明:1-上盖板;2-下盖板;3-密封工质腔;11-第一区域;12-第二区域;21-第三区域;22-第四区域;41-第一支撑柱;42-第二支撑柱;43-第三支撑柱;51-第一吸液芯;52-第二吸液芯;

ⅰ-

一级蒸汽通道;

ⅱ-

二级蒸汽通道。

具体实施方式

[0027]

以下结合技术方案(和附图)详细叙述本实用新型的具体实施方式。

[0028]

实施例1

[0029]

一种复合吸液芯的大平面均热板,包括周边密封连接形成密封工质腔3的上盖板1和下盖板2,所述密封工质腔3处于真空状态,其内填充有液态工质,所述上盖板1设置有第一区域11和第二区域12,其中所述第一区域11靠近蒸发端,设有若干排布密集的第一支撑柱41,所述第二区域12设有若干排布稀疏的第二支撑柱42,其中第二支撑柱42之间的间隙放置有第二吸液芯52;

[0030]

所述下盖板2设置有第三区域21和第四区域22,其中第三区域21的尺寸与第一区域11对应,用来放置第一吸液芯51;所述第四区域22的尺寸与第二区域12对应,设有排布稀疏的第三支撑柱43,所述第三支撑柱43的数量及排布方式与第二支撑柱42相对应。

[0031]

所述第一吸液芯51的上表面与第一支撑柱41贴合,下表面与下盖板2的凹面贴合,厚度等于下盖板2的凹面厚度,大小与热源面积相当,第一吸液芯51采用泡沫铜,厚度为0.07mm。蒸发端温度高,蒸发速率快,采用孔隙率高、毛细力强的泡沫铜吸液芯可以储蓄足够的水,防止蒸发端出现烧干现象。

[0032]

所述第二吸液芯52的上表面与上盖板1的下表面贴合,下表面与下盖板2的上表面贴合,第二吸液芯52为铜线吸液芯,厚度为0.15mm,厚度等于密封工质腔3的总厚度,所述第二吸液芯52从均热板的蒸发端延伸至冷凝端,截面厚度大于第一吸液芯51。铜线在面积上能够有效节省空间,省出更大截面厚度的蒸汽通道,且铜线本身具有一定的结构强度,对均热板腔体起到支撑作用。泡沫铜与铜线所构成的复合吸液芯既保证了蒸发端的蓄水量及足够的毛细力,又能够使远端的凝结水能够快速回流,且在结构上有一定的支撑作用。特别适用于大平面的超薄均热板。

[0033]

所述第一吸液芯51通过边界处设置的若干小凹槽与第二吸液芯52搭接形成复合吸液芯,并对所述复合吸液芯进行亲水性处理,如磁控溅射镀二氧化钛、热氧化法或等离子清洗等,增强泡沫铜或铜线等的亲水性,本例中采用磁控溅射镀二氧化钛的方法进行亲水性处理。

[0034]

所述第三区域21进行表面粗化处理,采用纳秒激光加工装置使其表面粗糙,形成具有茸毛形貌的连续毛细结构。表面粗化的处理工艺简单,成本低廉,在解决毛细力不足的同时还能节省物料,使均热板整体更加轻薄。

[0035]

所述上盖板1和下盖板2的壁面材料均采用不锈钢镀镍再镀铜的不锈钢-镍-铜三层复合材料,上盖板1的壁厚为0.13mm,利用化学腐蚀的方式在所述上盖板1的下表面蚀刻出带有若干规则排布支撑柱的凹面,作为蒸汽腔;下盖板2的壁厚为0.12mm,其位于蒸发端的第三区域21放置一平面泡沫铜吸液芯,蒸发端以外的第四区域22与第二区域12对应一

致,支撑柱之间空隙处用来放置若干铜线吸液芯。不锈钢能够保证板体强度,中间镀镍层保证了镀铜的均匀性和牢固性,最内侧镀铜保证了壁面的亲水性。

[0036]

所述上盖板1与下盖板2的外侧周边通过扩散焊的方式结合为一体,所述第二支撑柱42与第三支撑柱43通过焊接结合为一体。均热板的整体处处有效相连,具有更佳的结构强度与抗压抗拉能力。

[0037]

实施例2

[0038]

一种复合吸液芯的大平面均热板,包括周边密封连接形成密封工质腔3的上盖板1和下盖板2,所述密封工质腔3处于真空状态,其内填充有液态工质,所述上盖板1设置有第一区域11和第二区域12,其中所述第一区域11靠近蒸发端,设有若干排布密集的第一支撑柱41,所述第二区域12设有若干排布稀疏的第二支撑柱42,其中第二支撑柱42之间的间隙放置有第二吸液芯52;

[0039]

所述下盖板2设置有第三区域21和第四区域22,其中第三区域21的尺寸与第一区域11对应,用来放置第一吸液芯51;所述第四区域22的尺寸与第二区域12对应,设有排布稀疏的第三支撑柱43,所述第三支撑柱43的数量及排布方式与第二支撑柱42相对应。

[0040]

所述第一吸液芯51的上表面与第一支撑柱41贴合,下表面与下盖板2的凹面贴合,厚度等于下盖板2的凹面厚度,平面大小与热源面积相当,第一吸液芯51为编制铜网,厚度为0.08mm。

[0041]

所述第二吸液芯52的上表面与上盖板1的下表面贴合,下表面与下盖板2的上表面贴合,第二吸液芯52为长条状泡沫铜,厚度为0.2mm,厚度等于密封工质腔3的总厚度,所述第二吸液芯52从均热板的蒸发端延伸至冷凝端,截面厚度大于第一吸液芯51,保证了足够的毛细力,帮助冷凝端快速回水。

[0042]

所述第一吸液芯51通过边界处设置的若干小凹槽与第二吸液芯52搭接形成复合吸液芯,并对所述复合吸液芯进行亲水性处理,如磁控溅射镀二氧化钛、热氧化法或等离子清洗等,增强泡沫铜或铜线等的亲水性,本例中采用等离子清洗的方法进行亲水性处理。

[0043]

所述第三区域21进行表面粗化处理,采用化学方法将其表面腐蚀,构造其表面的亲水性多孔结构。

[0044]

所述上盖板1和下盖板2的壁面材料均采用钛材镀镍再镀铜的钛-镍-铜三层复合材料,上盖板1的壁厚为0.2mm,利用化学腐蚀的方式在所述上盖板1的下表面蚀刻出带有若干规则排布支撑柱的凹面,作为蒸汽腔;下盖板的壁厚为0.15mm。

[0045]

所述上盖板1与下盖板2的外侧周边通过扩散焊的方式结合为一体,所述第二支撑柱42与第三支撑柱43通过焊接结合为一体。均热板的整体处处有效相连,具有更佳的结构强度与抗压抗拉能力。

[0046]

本申请的蒸汽通道由一级蒸汽通道ⅰ和二级蒸汽通道ⅱ构成。一级蒸汽通道ⅰ包括蒸发区上盖板的第一区域11和下盖板2的第三区域21;二级蒸汽通道ⅱ包括上盖板1的第二区域12及下盖板2的第四区域22。蒸汽在第一吸液芯51表面蒸发后,经过上部带有支撑柱的一级蒸汽通道ⅰ,再流至第二吸液芯周围的二级蒸汽通道ⅱ。在流动路径上,蒸汽腔室的厚度截面由小变大,蒸汽腔厚度增大,能有效降低蒸汽腔传热热阻,实现良好的传热性能。

[0047]

在均热板内部,液态工质存在于复合吸液芯中。开始工作时,第一吸液芯51里的液态工质受热蒸发形成蒸汽,蒸汽沿支撑柱之间的通道中分别通过一级蒸汽通道ⅰ和二级蒸

汽通道ⅱ,热量扩散到热源远端。蒸汽冷凝后的形成的液态工质通过第二吸液芯52的毛细力作用回流至热源位置,如此不断循环。此超薄均热板利用相变传热原理可有效解决狭小空间高热流密度电子元件的散热问题。

[0048]

以上所述,仅是本实用新型的较佳实施例,并非对本实用新型作任何限制。凡是根据本实用新型实质对以上实施例所作的任何简单修改、变更以及等效变化,均仍属于本实用新型技术方案的保护范围内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 盖板

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让