一种采用替代燃料的分解炉的制作方法

2021-03-03 17:03:24|

2021-03-03 17:03:24| 340|

340| 起点商标网

起点商标网

[0001]

本实用新型涉及水泥工业技术领域,尤其涉及一种采用替代燃料的分解炉。

背景技术:

[0002]

现有的水泥工业中,回转窑与分解炉是两个主要的烧成设备。回转窑中的燃烧温度达到1800-2200

°

c,因此会产生大量的热力型nox,分解炉通过烟室与回转窑的尾端相相连,分解炉的作用是将回转窑送来的热力型nox还原成为氮气,大大地减少对大气环境的污染。

[0003]

为了更好地利用地球资源,以及节约生产成本,普遍地采用生物质、城市废弃物、城市垃圾以及污泥等作为分解炉的替代燃料。然而目前的利用替代燃料的分解炉存在以下的问题:由于分解炉的结构不合理,其一,由于三次风的输入口设置方式不合理,导致替代燃料在分解炉中停留时间不足、或者是与氮氧化物之间不能充分混合,预定的脱硝的化学反应不能充分进行等问题,导致分解炉排出氮氧化物,污染环境,亟待解决。

技术实现要素:

[0004]

本实用新型旨在提供一种采用替代燃料的分解炉,在利用替代燃料的同时解决了脱硝的化学反应不能充分进行等问题,大大降低了分解炉所排出的氮氧化物。

[0005]

本实用新型是通过以下的技术方案实现的:一种采用替代燃料的分解炉,包括底部缩口、脱氮室、主燃烧室、中部缩口及混合室从下至上依次串联而成的中空腔体,所述主燃烧室包括第一柱形腔体以及设在所述第一柱形腔体底部的一上大下小的第一倒锥形腔体,所述第一倒锥形腔体上沿着切线方向设有用于通入三次风的n个第一进风管道,其中,当n大于等于2时,所述第一进风管道位于同一高度且环周均匀布设;所述混合室为第二柱形腔体,所述第二柱形腔体上设有用于通入三次风的一第二进风管道,所述第二进风管道指向所述第二柱形腔体的轴线,且所述第二进风管道向下倾斜设置,所述第二进风管道与水平线之间向下倾斜0-45度。

[0006]

优选的方案有,所述第一柱形腔体设有第一撒料箱及第一替代燃料管道,所述第一替代燃料管道与所述第一柱形腔体连通,所述第一替代燃料管道设有将替代燃料导入所述第一柱形腔体中的倾斜角度。

[0007]

进一步的,所述第二柱形腔体上设有用于向所述混合室中喷射废液体的废液喷枪,所述废液喷枪指向所述第二柱形腔体的轴线,且所所述废液喷枪向下倾斜设置,所述废液喷枪与水平线之间向下倾斜3-15度。

[0008]

优选的方案有,所述脱氮室包括第三柱形腔体及第三替代燃料管道,所述第三替代燃料管道与所述第三柱形腔体连通,所述第三替代燃料管道设有将替代燃料导入所述第三柱形腔体中的倾斜角度。

[0009]

优选的方案有,所述脱氮室还包括一上大下小的第四腔体,所述第四腔体的顶部与所述第三柱形腔体的底部相连,所述第四腔体的底部与所述底部缩口的顶部相连。

[0010]

优选的方案还有,所述第四腔体的形状为倒棱台形。

[0011]

优选的方案有,所述第四腔体上安装了单通道的煤粉燃烧器。

[0012]

优选的方案有,所述底部缩口的形状为棱形腔体,所述底部缩口上安装有第三撒料箱。

[0013]

优选的,所述第三撒料箱与所述底部缩口的进气端之间设有距离。

[0014]

优选的方案还有,所述分解炉还包括涡流管道以及竖直向下的排气管道,所述涡流管道包括向下的大管口和小管口,所述涡流管道的大管口与所述第二柱形腔体的顶部开口相连,所述涡流管道的小管口与所述排气管道的顶部开口相连。

[0015]

此外,所述中部缩口设有膨胀节。

[0016]

所述脱氮室属于加长型的脱氮室,其长度达到主燃烧室的一半。

[0017]

有益效果是:与现有技术相比,本实用新型:

[0018]

其一、向主燃烧室通入三次风的第一进风管道设置巧妙,沿着所述第一倒锥形腔体上的切线方向设置,从第一进风管道进入主燃烧室的三次风不但具有水平的旋流分量,还产生了向上的旋流分量。主燃烧室一般是加入颗粒大、比重大的替代燃料,由于进入主燃烧室中的三次风具有向上的旋流分量,使得颗粒大、比重大的替代燃料在主燃烧室内的停留时间延长到6秒以上,在主燃烧室中经历富氧燃烧到缺氧燃烧的过程,有效地将固体燃料分解出一氧化碳;其二、向混合室通入三次风的第二进风管道指向所述第二柱形腔体的轴线,且第二进风管道向下倾斜设置,通入混合室的三次风与从中部缩口上升进入混合室的高温气流产生一定的对冲,造成良好的喷腾效应,可增加物料、燃料与烟气的有效混合,加强热交换,在富氧燃烧中有效地将氮氧化物还原出氮气;其三、由于上述的有利条件,使得本实用新型能够100%地采用替代燃料作为分解炉的燃烧原料,便于废弃物的净化处理,甚至是可以将难以分解的废旧轮胎、固体废弃物作为替代燃料,而且分解炉中的温度高达960

°

c,气力停留时间保持在6秒以上,替代燃料的燃尽时间长、分解率达到93%左右,脱销效率达到50%以上,也防止了二噁英的产生,彻底地改善环境,节约了生产成本;此外、替代燃料经过本实用新型的分解炉的充分处理后,其酸性物质与水泥窑中的碱性物质可以相化合成为稳定的盐类,替代燃料中的重金属和废渣充分分解后,与水泥生料一起充分搅拌、煅烧,最终固定在水泥熟料中,使得有害物质不能扩散出来,保护环境。

附图说明

[0019]

以下结合附图对本实用新型的具体实施方式作进一步的详细说明,其中:

[0020]

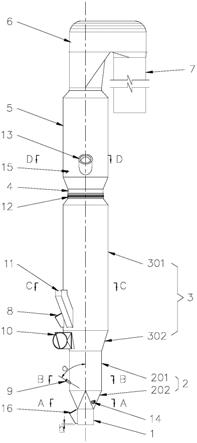

图1是本实用新型的实施例的结构示意图的主视图;

[0021]

图2是本实用新型的实施例的结构示意图的俯视图;

[0022]

图3是图1的a-a剖面图;

[0023]

图4是图1的b-b剖面图;

[0024]

图5是图1的c-c剖面图;

[0025]

图6的图1的d-d剖面图;

[0026]

其中的附图标记为:

[0027]

底部缩口1;脱氮室2;第三柱形腔体201;第四腔体202;主燃烧室3;第一柱形腔体301;第一倒锥形腔体302;中部缩口4;混合室5;涡旋管道6;排气管道7;第一撒料箱8;第三

替代燃料管道9;第一进风管道10;第一替代燃料管道11;膨胀节12;第二进风管道13;煤粉燃烧器14;废液喷枪15;第三撒料箱16。

具体实施方式

[0028]

如图1-6所示,一种采用替代燃料的分解炉,包括底部缩口1、脱氮室2、主燃烧室3、中部缩口4及混合室5从下至上依次串联而成的中空腔体。

[0029]

所述主燃烧室3包括第一柱形腔体301以及设在所述第一柱形腔体301底部的一上大下小的第一倒锥形腔体302,所述第一倒锥形腔体302上沿着切线方向设有用于通入三次风的1个第一进风管道10(当然,n也可以大于等于2,此时,所述第一进风管道10位于同一高度且环周均匀布设),这样风、替代燃料与生料混合在一起,替代燃料燃烧放热,生料吸热分解,并向上切向运动的旋流状态。由于切向力,大部分生料被甩到外面贴分解炉内壁,可避免分解炉壁过热。

[0030]

所述混合室5为第二柱形腔体,所述第二柱形腔体上设有用于通入三次风的一第二进风管道13,所述第二进风管道13指向所述第二柱形腔体的轴线,且所述第二进风管道13向下倾斜设置,所述第二进风管道13与水平线之间向下倾斜0-45度,优选的,所述第二进风管道13与水平线之间向下倾斜30度。所述主燃烧室3中旋流状态的气流,经过中部缩口4喷腾进入所述混合室5,喷腾效应产生较强的涡流,使得替代燃料和生料重新混合,加强气流得混合和热交换。

[0031]

上述实施例向主燃烧室3通入三次风的第一进风管道10设置巧妙,沿着所述第一倒锥形腔体302上的切线方向设置,从第一进风管道10进入主燃烧室3的三次风不但具有水平的旋流分量,还产生了向上的旋流分量。主燃烧室3一般是加入颗粒大、比重大的替代燃料,由于进入主燃烧室3中的三次风具有向上的旋流分量,使得颗粒大、比重大的替代燃料在主燃烧室3内的停留时间延长到6秒以上,替代燃料的燃尽时间长、分解率达到93%左右,脱销效率达到50%以上,在主燃烧室3中经历富氧燃烧到缺氧燃烧的过程,有效地将固体燃料分解出一氧化碳;其二、向混合室5通入三次风的第二进风管道13指向所述第二柱形腔体的轴线,且第二进风管道13向下倾斜设置,通入混合室5的三次风与从中部缩口4上升进入混合室5的高温气流产生一定的对冲,造成良好的喷腾效应,可增加物料、燃料与烟气的有效混合,加强热交换,在富氧燃烧中有效地将氮氧化物还原出氮气;其三、由于上述的有利条件,使得本实用新型能够100%地采用替代燃料作为分解炉的燃烧原料,便于废弃物的净化处理,甚至是可以将难以分解的废旧轮胎、固体废弃物作为替代燃料,而且分解炉中的温度高达960

°

c,气力停留时间保持在6秒以上,替代燃料的燃尽时间长、分解率达到93%左右,脱销效率达到50%以上,也防止了二噁英的产生,彻底地改善环境;此外、替代燃料经过本实用新型的分解炉的充分处理后,其酸性物质与水泥窑中的碱性物质可以相化合成为稳定的盐类,替代燃料中的重金属和废渣充分分解后,与水泥生料一起充分搅拌、煅烧,最终固定在水泥熟料中,使得有害物质不能扩散出来,保护环境。

[0032]

优选的,所述第一柱形腔体301设有第一撒料箱8及第一替代燃料管道11,所述第一替代燃料管道11与所述第一柱形腔体301连通,所述第一替代燃料管道11设有将替代燃料导入所述第一柱形腔体301中的倾斜角度。由于主燃烧室3一般是加入颗粒大、比重大的替代燃料,所述第一替代燃料管道11的倾斜角度必须大于一定值才能使得所述第一替代燃

料管道11中不会堵料,根据替代燃料的不同特性,此倾斜角度可以相应变更,目前试验得到的倾斜角度值可以达到62.5度。

[0033]

进一步的,与上述实施例的区别在于:所述第二柱形腔体上设有用于向所述混合室5中喷射废液体的废液喷枪15,所述废液喷枪15指向所述第二柱形腔体的轴线,且所所述废液喷枪15向下倾斜设置,所述废液喷枪15与水平线之间向下倾斜3-15度,延缓废弃液到达混合室5的顶部出口端,增加净化处理的时间。由于本实用新型的分解炉中,气力停留时间保持在6秒以上,使得无热力值的废液或有热力值的地沟油、废机油等等的处理也得以实现,完善分解炉的净化能力。

[0034]

如图1、4所示,所述脱氮室2属于加长型的脱氮室2,其长度达到主燃烧室3的一半。所述脱氮室2包括第三柱形腔体201及第三替代燃料管道9,所述第三替代燃料管道9安装在第三柱形腔体201的下部,所述第三替代燃料管道9与所述第三柱形腔体201连通,所述第三替代燃料管道9设有将替代燃料导入所述第三柱形腔体201中的倾斜角度a,脱氮室2中处理的替代燃料约占全部替代燃料总量的一半,此处的替代燃料的颗粒比较小、比较轻,倾斜角度a的试验结果是30度的分散效果最佳。所述脱氮室2中来自回转窑的的气流为旋流,替代燃料在所述脱氮室2中分散最好,在缺氧状态下燃烧并产生一氧化碳,在催化剂的作用下与来自回转窑中的高温废气中的氮氧化物发生较为充分的脱销反应,产生氮气和二氧化碳。

[0035]

如图1所示,所述脱氮室2还包括一上大下小的第四腔体202,所述第四腔体202的顶部与所述第三柱形腔体201的底部相连,所述第四腔体202的底部与所述底部缩口1的顶部相连。

[0036]

与上述实施例的区别在于,所述第四腔体202的形状为倒棱台形。

[0037]

如图1、3所示,倒棱台形的所述第四腔体202上安装了单通道的煤粉燃烧器14。

[0038]

如图1、3所示,所述底部缩口1的形状为棱形腔体,所述底部缩口1上安装有第三撒料箱16,来自c4旋风筒的一部分生料从第三撒料箱16进入所述底部缩口1中并迅速吸热,可防止底部缩口1及脱氮室2由于温度过高而结皮堵塞,而从此处进入的生料中包含氧化铁和氧化铝正好作为脱销反应的催化剂。

[0039]

如图1所示,所述第三撒料箱16与所述底部缩口1的进气端之间设有距离h,合适的h值,使得物料便于散开,反应充分,不会因为h值过小而从所述底部缩口1漏出去,也不会因为h值过大而浪费脱氮室2的设定长度、缩短了反应时间。

[0040]

如图1、2所示,所述分解炉还包括涡流管道6以及竖直向下的排气管道7,所述涡流管道6包括向下的大管口和小管口,所述涡流管道6的大管口与所述第二柱形腔体的顶部开口相连,所述涡流管道6的小管口与所述排气管道7的顶部开口相连,所述混合室5中设有径向的三次风、垂直向上的喷腾气流、生料再次交叉碰撞,燃料、生料以及烟气进一步搅拌混合,最后烟气和生料从混合室5顶部进入涡流管道6的大管口进入,再从涡流管道6的小管口流出,气流再次由喷腾状态整流成为旋流状态,产生大量涡旋,进一步加强气料混合和热交换,最后气流旋进排气管道7,再由排气管道7进入下一道工序。其中,排气管道7的长度设计得当,高温烟气和生料流经排气管道7的过程需要2秒左右,因此,烟气和生料的脱销时间还能增加2秒时间。

[0041]

其中,涡流管道6属于现有技术中的部件,其管道壁上设有螺旋形凹凸线纹由螺纹凹陷和螺纹凸起交错形成,通常螺旋气道在相同的涡流水平下可获得更高的流量系数和容

积系数,大小不一的管口可以有效增加涡流强度,提高流量系数和容积系数。

[0042]

此外,所述中部缩口4设有膨胀节12,膨胀节12是现有技术中的一种挠性结构,能够补偿因温度差以及机械震动引起的附加应力,防止分解炉升温时,由于热伸长或温度应力而引起管道变形或破坏。

[0043]

以上实施例不局限于该实施例自身的技术方案,实施例之间可以相互结合成新的实施例。以上实施例仅用以说明本实用新型的技术方案而并非对其进行限制,凡未脱离本实用新型权利范围的任何修改或者等同替换,其均应涵盖在本实用新型技术方案的范围内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让