用于燃气轮机的低氮氧化物排放燃烧室及燃气轮机的制作方法

2021-03-03 16:03:23|

2021-03-03 16:03:23| 371|

371| 起点商标网

起点商标网

[0001]

本实用新型涉及燃气轮机技术领域,尤其涉及一种用于燃气轮机的低氮氧化物排放燃烧室及燃气轮机。

背景技术:

[0002]

微型燃气轮机具有结构紧凑,重量轻,维护费用低等特点,广泛用于分布式发电领域。微型燃气轮机的燃烧产物中含有氮氧化物(nox),氮氧化物主要包含一氧化氮(no)和二氧化氮(no

2

)。一氧化氮是一种无色无臭的气体,大气中的一氧化氮浓度如果达到了一定的程度,就会与血液中的血色素结合,造成血液缺氧从而引起中枢神经麻痹。二氧化氮是一种红色有毒气体,对人体呼吸器官有刺激作用,容易引起肺气肿和肺癌,二氧化氮还能破坏臭氧而形成臭氧空洞。所以,要尽可能采取技术措施以降低微型燃气轮机的氮氧化物的排放量。

[0003]

在微型燃气轮机中,燃烧室内燃气燃烧时的温度对氮氧化物的影响非常大,氮氧化物的产量和生成速度随着燃烧温度的升高呈指数增长。所以降低微型燃气轮机的氮氧化物的排放量,关键在于将燃烧室内的温度控制在较低水平(一般为1700k-1900k,若温度更低则会影响燃烧效率),同时使燃烧室内温度分布均匀。

[0004]

现有的较为广泛应用的低排放燃气燃烧室,只有一级径向旋流器,主燃级燃料采用燃料喷管进行喷注,燃料喷管在实际加工中焊接较多,焊接变形难以保证,同时容易磕碰导致小直径的燃料喷管变形损坏。

技术实现要素:

[0005]

本实用新型实施例提供一种用于燃气轮机的低氮氧化物排放燃烧室及燃气轮机,以解决低排放燃气燃烧室存在的主燃级燃料喷管的焊接变形难以保证,及容易磕碰损坏的问题。

[0006]

一方面,本实用新型实施例提出了一种用于燃气轮机的低氮氧化物排放燃烧室,包括火焰筒以及设置于火焰筒第一端的旋流预混部,旋流预混部上设置有主燃级进料管以及预燃级进料管;旋流预混部包括旋流顶板以及环绕设置于旋流顶板一侧的多个旋流叶片,旋流叶片的第一端与旋流顶板连接,旋流叶片的内部设置有燃料通道,且燃料通道的第一端贯穿旋流顶板,燃料通道的第二端延伸至旋流叶片的第二端;主燃级进料管设置于旋流顶板且与燃料通道的第一端连通,预燃级进料管设置于旋流顶板且贯穿旋流顶板而延伸至多个旋流叶片所在区域。

[0007]

根据本实用新型实施例的一个方面,火焰筒的第一端套设于机匣内,火焰筒的第二端延伸至机匣外;主燃级进料管的一端设置于旋流预混部,主燃级进料管的另一端延伸至机匣外;预燃级进料管的一端设置于旋流预混部,预燃级进料管的另一端延伸至机匣外。

[0008]

根据本实用新型实施例的一个方面,机匣具有进气口,进气口用于提供燃烧所用的空气。

[0009]

根据本实用新型实施例的一个方面,火焰筒的第一端设置有冷却孔,冷却孔的数量为多个,多个冷却孔环绕火焰筒的轴向设置。

[0010]

根据本实用新型实施例的一个方面,火焰筒的筒身上设置有掺混孔,掺混孔环绕火焰筒的轴向设置。

[0011]

根据本实用新型实施例的一个方面,旋流顶板的远离旋流叶片的一侧设置有环形通道,旋流叶片内部的燃料通道与环形通道连通;旋流顶板的远离旋流叶片的一侧设置有环形的旋流盖板,旋流盖板对应环形通道的位置设置,以密闭环形通道;主燃级进料管设置于旋流盖板且与环形通道连通,以与燃料通道连通。

[0012]

根据本实用新型实施例的一个方面,旋流预混部还包括环状的旋流底板,旋流顶板、旋流叶片与旋流底板依次设置。

[0013]

根据本实用新型实施例的一个方面,燃料通道包括由旋流叶片第一端向旋流叶片第二端依次设置的相互连通的轴向通道和径向通道,且径向通道的出口位于多个旋流叶片环绕构成的环形的内环。

[0014]

根据本实用新型实施例的一个方面,径向通道的数量为多个,多个径向通道沿旋流叶片的延伸方向依次设置,多个径向通道均与轴向通道连通。

[0015]

另一方面,本实用新型实施例提出了一种燃气轮机,包括如前述的用于燃气轮机的低氮氧化物排放燃烧室。

[0016]

本实用新型实施例提供的用于燃气轮机的低氮氧化物排放燃烧室,预燃级进料管与主燃级进料管共用旋流预混部,预燃级进料管延伸至旋流预混部内部,燃料由预燃级进料管喷出,燃料和由旋流叶片之间的间隙进入旋流预混部的空气混合并燃烧,当燃气轮机达到指定工况时,燃料由主燃级进料管进入旋流叶片内部的燃料通道,继而由燃料通道喷出,燃料和由旋流叶片之间的间隙进入旋流预混部的空气混合并燃烧,以旋流叶片尾缘喷注作为主燃级燃料的喷注方式,实现贫燃预混燃烧室,达到氮氧化物低排放,结构可靠性高,工作稳定,解决了现有的低排放燃气燃烧室存在的主燃级燃料喷管的焊接变形难以保证,及容易磕碰损坏的问题。

附图说明

[0017]

为了更清楚地说明本实用新型实施例的技术方案,下面将对本实用新型实施例中所需要使用的附图作简单地介绍,显而易见地,下面所描述的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0018]

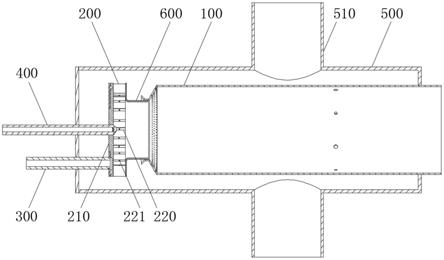

图1为本实用新型实施例的用于燃气轮机的低氮氧化物排放燃烧室的结构示意图。

[0019]

图2为本实用新型实施例的用于燃气轮机的低氮氧化物排放燃烧室的火焰筒的结构示意图。

[0020]

图3为本实用新型实施例的用于燃气轮机的低氮氧化物排放燃烧室的部分结构的剖视结构示意图。

[0021]

图4为本实用新型实施例的用于燃气轮机的低氮氧化物排放燃烧室的旋流叶片的剖视结构示意图。

[0022]

图5为本实用新型实施例的用于燃气轮机的低氮氧化物排放燃烧室的旋流叶片的另一剖视结构示意图。

[0023]

附图中:

[0024]

100-火焰筒,200-旋流预混部,300-主燃级进料管,400-预燃级进料管,500-机匣,600-预混气管;

[0025]

110-冷却孔,120-掺混孔;

[0026]

210-旋流顶板,220-旋流叶片,230-旋流底板,240-旋流盖板;

[0027]

510-进气口;

[0028]

211-环形通道,221-燃料通道;

[0029]

2211-轴向通道,2212-径向通道。

具体实施方式

[0030]

下面结合附图和实施例对本实用新型的实施方式作进一步详细描述。以下实施例的详细描述和附图用于示例性地说明本实用新型的原理,但不能用来限制本实用新型的范围,即本实用新型不限于所描述的实施例。

[0031]

在本实用新型的描述中,需要说明的是,除非另有说明,术语“第一”和“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性;“多个”的含义是两个或两个以上;术语“内”、“外”、“顶部”、“底部”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

[0032]

请参阅图1及图4,本实用新型实施例的用于燃气轮机的低氮氧化物排放燃烧室,包括火焰筒100以及设置于火焰筒100第一端的旋流预混部200,旋流预混部200上设置有主燃级进料管300以及预燃级进料管400;旋流预混部200包括旋流顶板210以及环绕设置于旋流顶板210一侧的多个旋流叶片220,旋流叶片220的第一端与旋流顶板210连接,旋流叶片220的内部设置有燃料通道221,且燃料通道221的第一端贯穿旋流顶板210,燃料通道221的第二端延伸至旋流叶片220的第二端;主燃级进料管300设置于旋流顶板210且与燃料通道221的第一端连通,预燃级进料管400设置于旋流顶板210且贯穿旋流顶板210而延伸至多个旋流叶片220所在区域。在本实施例中,预燃级进料管400与主燃级进料管300共用旋流预混部200,预燃级进料管400延伸至旋流预混部200内部,燃料由预燃级进料管400喷出,燃料和由旋流叶片220之间的间隙进入旋流预混部200的空气混合并燃烧,当燃气轮机达到指定工况时,燃料由主燃级进料管300进入旋流叶片220内部的燃料通道221,继而由燃料通道221喷出,燃料和由旋流叶片220之间的间隙进入旋流预混部200的空气混合并燃烧,以旋流叶片220尾缘喷注作为主燃级燃料的喷注方式,实现贫燃预混燃烧室,达到氮氧化物低排放,本燃烧室通过旋流预混部200的旋流叶片220尾缘喷注燃料,结构可靠性高,不易变形,不易磕碰损坏,工作稳定。

[0033]

在本实施例中,稳定燃烧后,主燃级进料管300和预燃级进料管400的进料比例可控制在4:1至10:1范围内;也可将预燃级进料管400完全关闭,而只有主燃级进料管300进料来保持燃烧。

[0034]

其中,旋流叶片220偏心设置,即旋流叶片220与环绕形成的环状的切向成夹角,该

夹角可为15

°

至65

°

,由于偏心设置,空气流经旋流叶片220之间的间隙后旋转形成漩涡,一方面有利于强化空气与燃料混合,另一方面漩涡中心形成低速区甚至负速区,有利于燃烧及火焰稳定。

[0035]

另外,预燃级进料管400进料较少,在燃烧时起到点火作用,保证燃烧时火焰不熄灭和燃烧稳定。

[0036]

需要说明的是,主燃级包括主燃级燃料和空气相关结构;主燃级是降低氮氧化物环节的重点,空气和大部分燃料在主燃级结构空间内充分混合后再燃烧,这样能够控制整个燃烧室内的温度处于较低水平(1700k-1900k),以保证不会生成大量的氮氧化物。

[0037]

对于贫燃,是指实际燃气与空气质量比例和完全化学反应(化学恰当)时燃气与空气质量比例的比值,该比值小于1代表贫燃,大于1代表富燃。

[0038]

作为一个可选实施例,火焰筒100的第一端套设于机匣500内,火焰筒100的第二端延伸至机匣500外;主燃级进料管300的一端设置于旋流预混部200,主燃级进料管300的另一端延伸至机匣500外;预燃级进料管400的一端设置于旋流预混部200,预燃级进料管400的另一端延伸至机匣500外。

[0039]

本实施例的旋流预混部200,以及火焰筒100、主燃级进料管300、预燃级进料管400的部分结构位于机匣500内,即预混燃烧功能在机匣500内实现,为预混燃烧提供独立、密闭的空间,有利于燃烧室的稳定工作。

[0040]

作为一个可选实施例,机匣500具有进气口510,进气口510用于提供燃烧所用的空气。

[0041]

在本实施例中,空气由进气口510进入机匣500内,在旋流预混部200与燃料混合,其中,进气口510可对应火焰筒100的中部位置而设置。

[0042]

结合图2,作为一个可选实施例,火焰筒100的第一端设置有冷却孔110,冷却孔110的数量为多个,多个冷却孔110环绕火焰筒100的轴向设置。

[0043]

本实施例的多个冷却孔110环绕火焰筒100的轴向设置,可选地,多个冷却孔110包括多组冷却孔110,每组冷却孔110均环绕火焰筒100的轴向设置,多组冷却孔110沿火焰筒100的轴向排列;多组冷却孔110共同作用,对火焰筒100进行冷却,冷却均匀,能够避免局部过热。

[0044]

并且,冷却孔110的孔径可选为0.5mm至1.5mm。

[0045]

作为一个可选实施例,火焰筒100的筒身上设置有掺混孔120,掺混孔120环绕火焰筒100的轴向设置。

[0046]

本实施例的掺混孔120设置于火焰筒100的筒身上,可选为火焰筒100的筒身的中部区域。

[0047]

在本实施例中,空气由进气口510进入机匣500内,主要由冷却孔110进入火焰筒100;空气也由掺混孔120进入火焰筒100,用来调节火焰筒100第二端,即火焰筒100出口的温度分布。

[0048]

并且,掺混孔120的孔径为8mm至20mm,掺混孔120的数量为6至20个。

[0049]

结合图3及图5,作为一个可选实施例,旋流顶板210的远离旋流叶片220的一侧设置有环形通道211,旋流叶片220内部的燃料通道221与环形通道211连通;旋流顶板210的远离旋流叶片220的一侧设置有环形的旋流盖板240,旋流盖板240对应环形通道211的位置设

置,以密闭环形通道211;主燃级进料管300设置于旋流盖板240且与环形通道211连通,以与燃料通道221连通。

[0050]

在本实施例中,当燃气轮机达到指定工况时,燃料由主燃级进料管300进入环形通道211,再进入旋流叶片220内的燃料通道221,继而由燃料通道221喷出,即由旋流叶片220尾缘喷出,燃料和由旋流叶片220之间的间隙进入的空气混合。

[0051]

其中,环形通道211可为环形凹槽状结构,可直接在旋流顶板210的侧面铣出,结构简单,易于成型。

[0052]

作为一个可选实施例,旋流预混部200还包括环状的旋流底板230,旋流顶板210、旋流叶片220与旋流底板230依次设置。

[0053]

本实施例的旋流叶片220设置于旋流顶板210与旋流底板230之间,旋流顶板210承接主燃级进料管300及预燃级进料管400,旋流底板230承接火焰筒100,结构简单,便于装配。

[0054]

其中,旋流预混部200可通过预混气管600设置于火焰筒100的第一端;旋流预混部200通过预混气管600与火焰筒100连通。

[0055]

本实施例的预混气管600的一端与火焰筒100的第一端连接,预混气管600的另一端与旋流底板230连接。

[0056]

在本实施例中,燃料由燃料通道221喷出,即由旋流叶片220尾缘喷出,燃料和由旋流叶片220之间的间隙进入的空气混合,由预混气管600喷出,然后燃烧。

[0057]

作为一个可选实施例,燃料通道221包括由旋流叶片220第一端向旋流叶片220第二端依次设置的相互连通的轴向通道2211和径向通道2212,且径向通道的出口位于多个旋流叶片环绕构成的环形的内环;轴向通道2211的延伸方向与火焰筒100的轴向平行或成夹角,径向通道2212的延伸方向与火焰筒100的径向平行或成夹角。

[0058]

在本实施例中,燃料由主燃级进料管300进入环形通道211,再进入旋流叶片220内的轴向通道2211和径向通道2212,继而由径向通道2212喷出,即由旋流叶片220尾缘喷出,燃料和由旋流叶片220之间的间隙进入的空气混合;径向通道的出口位于多个旋流叶片环绕构成的环形的内环,使得燃料和空气的混合更加充分。

[0059]

作为一个可选实施例,径向通道2212的数量为多个,多个径向通道2212沿旋流叶片220的延伸方向依次设置且可相互平行,多个径向通道2212均与轴向通道2211连通。

[0060]

本实施例的多个径向通道2212沿旋流叶片220的延伸方向间隔均匀布置,利于燃料与空气的充分混合;并且,径向通道2212的出口可设置在旋流叶片220延伸长度的1/5至4/5处。

[0061]

在本实施例中,旋流顶板210上设置旋流叶片220以进行燃料喷注,而不采用焊接喷管类构件以进行燃料喷注,可以有效避免燃料喷管存在的焊接变形及容易磕碰损坏的问题。

[0062]

本实用新型实施例的燃气轮机,包括上述实施例的用于燃气轮机的低氮氧化物排放燃烧室。

[0063]

本实施例的燃气轮机,其燃烧室以旋流叶片220尾缘喷注作为主燃级燃料的喷注方式,实现贫燃预混燃烧,氮氧化物的排放量低,整体结构可靠性高,工作稳定。

[0064]

本领域内的技术人员应明白,以上所述,仅为本实用新型的具体实施方式,但本实

用新型的保护范围并不局限于此。显然,本领域的技术人员可以对本申请进行各种改动和变型而不脱离本申请的精神和范围。这样,倘若本申请的这些修改和变型属于本申请权利要求及其等同技术的范围之内,则本申请也意图包含这些改动和变型在内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让