用于调整燃气轮机燃烧的系统的制作方法

2021-03-03 15:03:59|

2021-03-03 15:03:59| 133|

133| 起点商标网

起点商标网

[0001]

本实用新型涉及燃气轮机技术领域,特别是涉及一种用于调整燃气轮机燃烧的系统。

背景技术:

[0002]

在燃气轮机中,需要一个独立部件,燃烧室专门进行工质(包含燃油或燃气)的化学反应。鉴于燃气轮机燃烧室内气流速度较高,同时要保证单位体积下的热强度,就需要采取一定的措施,即设置火焰稳定机构,通常情况下,燃烧器中均会设置旋流设备为气流提供垂直于主流方向的切向速度,在燃烧室内部形成负压区,对与气流进行卷吸,增加燃料工质的行程、延长反应时间,为工质的充分反应提供基础。鉴于在全世界范围内针对燃气轮机排放(nox)的要求逐步严苛,燃烧室内部空、燃的混合模态基本属于贫预混状态,此模式下容易发生燃烧不稳定、回火、熄火等问题,为燃烧调整提出极大挑战。

[0003]

目前,燃气轮机燃烧系统运行状态最基本的调节手段是改变燃烧室的燃料供应量和空气供应量。例如基于燃气轮机负荷变化,对进入燃烧室的燃料流量进行调节,从而调整相应的单位体积的热强度。如三菱日立电力系统株式会社就燃料调节的模态变化申请了众多专利(如cn 104169651 b和cn 103225822 b)。

[0004]

同时,众多理论研究及试验证明(林宇震,许全宏,刘高恩.燃气轮机燃烧室),在燃料及空气配比保持一定的情况下,改变燃烧器旋流强度将一定程度影响出口的流场组织以及燃料分布情况,进而影响火焰形态,燃烧排放以及燃烧稳定性。

[0005]

通常的,燃气轮机燃烧器中旋流叶片的旋流角度均在设计值中保持固定,这意味着在设计工况下,燃烧器出口火焰为可预见的最优解,但在工况发生变化时,无法进行二次调整。燃气轮机燃烧系统则需要面临由于工况偏离导致的燃烧稳定性变差,排放增加等问题。

[0006]

为解决上述问题,可使用旋流分级布置(包括轴向分级和径向分级两种),解决在不同工况下的燃烧模式调整的变化问题。如ge的dln系列,西门子的uln燃烧系统。但受限于几何尺寸以及结构要求,分级布置的方案可调模式有限,同时由于模式切换导致燃烧模态的阶梯状变化容易引发燃烧稳定性下降、排放提高等问题。

技术实现要素:

[0007]

鉴于以上所述现有技术的缺点,本实用新型要解决的技术问题在于提供一种用于调整燃气轮机燃烧的方法,该方法能提高燃气轮机燃烧稳定性。

[0008]

为实现上述目的,本实用新型提供一种用于调整燃气轮机燃烧的方法,包括如下步骤:

[0009]

采集燃气轮机的运行数据,控制器根据运行数据计算出旋流叶片的设计安装角度θ

i

,θ

i

=θ

0

+θ(x),θ

0

为旋流叶片的初始设计安装角度,x为燃气轮机的运行数据;所述旋流叶片通过铰接轴与燃烧室本体铰接;

[0010]

控制器控制运动执行机构动作,运动执行机构带动旋流叶片绕铰接轴旋转,直至旋流叶片的实际安装角度达到设计安装角度。

[0011]

进一步地,传感器采集燃气轮机的运行数据x、并将运行数据x反馈给控制器。

[0012]

进一步地,动态压力传感器采集燃烧室内的压力p、并将p反馈给控制器,燃烧温度传感器采集燃烧室内的温度t

b

、并将t

b

反馈给控制器,控制器计算出旋流叶片的设计安装角度θ

i

,θ

i

=θ

0

+θ(t

b

,p)。

[0013]

进一步地,进气温度传感器采集压气机的进气温度t

0

、并将t

0

反馈给控制器,排气温度传感器采集燃气轮机的排气温度t

1

、并将t

1

反馈给控制器,负荷传感器采集燃气轮机的负荷p、并将p反馈给控制器,动态压力传感器采集燃烧室内的压力p、并将p反馈给控制器,燃烧温度传感器采集燃烧室内的温度t

b

、并将t

b

反馈给控制器,组分传感器采集燃烧室内的燃料组分s、并将s反馈给控制器,控制器计算出旋流叶片的设计安装角度θ

i

,θ

i

=θ

0

+θ

1

(p)+θ

2

(t

0

)+θ

3

(t

1

)+θ

4

(t

b

,p)+θ

5

(s)。

[0014]

如上所述,本实用新型涉及的用于调整燃气轮机燃烧的方法,具有以下有益效果:

[0015]

本实用新型中用于调整燃气轮机燃烧的方法,根据燃气轮机的运行数据计算出旋流叶片的设计安装角度θ

i

,并通过运动执行机构带动旋流叶片绕铰接轴旋转,直至旋流叶片的实际安装角度达到设计安装角度,从而使旋流叶片的安装角度能根据燃气轮机的运行状态进行调整,耦合燃料、空气配比,确保在燃烧室中组织恰当的燃烧流场,进而实现燃烧模态无级调整,在变工况的情况下也能实现稳定燃烧,降低有害物质的形成及排放。本实用新型中方法,有效提高了燃气轮机燃烧情况的稳定性。

[0016]

本实用新型要解决的另一个技术问题在于提供一种用于调整燃气轮机燃烧的系统,该系统能提高燃气轮机燃烧稳定性。

[0017]

为实现上述目的,本实用新型提供一种用于调整燃气轮机燃烧的系统,包括安装在燃烧室本体上的旋流叶片、与旋流叶片相连接的运动执行机构、与运动执行机构通信连接的控制器、及与控制器通信连接的传感器,所述传感器用于检测燃气轮机的运行状态,所述旋流叶片通过铰接轴与燃烧室本体铰接,所述运动执行机构能带动旋流叶片绕铰接轴旋转。

[0018]

进一步地,所述运动执行机构为曲柄连杆机构。

[0019]

进一步地,所述旋流叶片有多个,全部旋流叶片沿燃烧室本体的周向均匀分布。

[0020]

进一步地,所述控制器包括信息采集模块,所述信息采集模块与传感器通信连接。

[0021]

进一步地,所述传感器包括安装在压气机的进口处的进气温度传感器、安装在燃气轮机的排气口处的排气温度传感器、安装在燃气轮机上的负荷传感器、或安装在燃烧室内的组分传感器。

[0022]

进一步地,所述传感器包括安装在燃烧室内的燃烧温度传感器和安装在燃烧室内的动态压力传感器。

[0023]

如上所述,本实用新型涉及的用于调整燃气轮机燃烧的系统,具有以下有益效果:

[0024]

本实用新型中用于调整燃气轮机燃烧的系统的工作原理为:传感器检测燃气轮机的运行状态,并将检测到的燃气轮机的运行数据反馈给控制器,控制器根据燃气轮机的运行状态控制运动执行机构动作,以通过运动执行机构带动旋流叶片绕铰接轴旋转,直至旋流叶片的实际安装角度达到设定要求,从而使得旋流叶片的实际安装角度能根据燃气轮机

的运行状态进行无级调整,以确保在燃烧室中形成恰当的流场,进而保证在燃气轮机变工况的情况下也能实现稳定燃烧,提高了燃气轮机燃烧情况的稳定性,降低燃烧时有害物质的形成及排放。

附图说明

[0025]

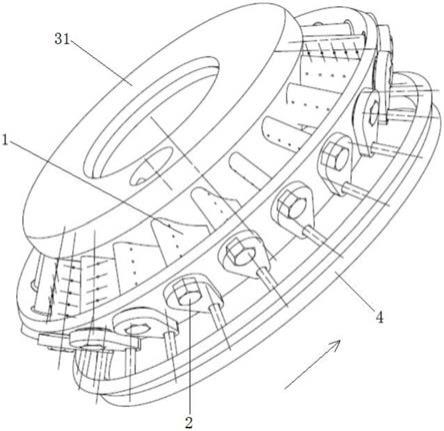

图1为本实用新型中用于调整燃气轮机燃烧的系统的结构示意图。

[0026]

图2为本实用新型中旋流叶片安装结构示意图。

[0027]

图3为本实用新型中旋流叶片与运动执行机构的连接结构示意图。

[0028]

图4为本实用新型中运动执行机构的结构示意图。

[0029]

元件标号说明

[0030]

1

ꢀꢀꢀꢀꢀꢀꢀ

旋流叶片

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

53

ꢀꢀꢀꢀꢀꢀ

进气温度传感器

[0031]

2

ꢀꢀꢀꢀꢀꢀꢀ

铰接轴

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

54

ꢀꢀꢀꢀꢀꢀ

排气温度传感器

[0032]

3

ꢀꢀꢀꢀꢀꢀꢀ

燃烧室

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

55

ꢀꢀꢀꢀꢀꢀ

负荷传感器

[0033]

31

ꢀꢀꢀꢀꢀꢀ

燃烧室本体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

56

ꢀꢀꢀꢀꢀꢀ

组分传感器

[0034]

4

ꢀꢀꢀꢀꢀꢀꢀ

运动执行机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6

ꢀꢀꢀꢀꢀꢀꢀ

控制器

[0035]

5

ꢀꢀꢀꢀꢀꢀꢀ

传感器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

7

ꢀꢀꢀꢀꢀꢀꢀ

压气机

[0036]

51

ꢀꢀꢀꢀꢀꢀ

动态压力传感器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

8

ꢀꢀꢀꢀꢀꢀꢀ

透平机

[0037]

52

ꢀꢀꢀꢀꢀꢀ

燃烧温度传感器

具体实施方式

[0038]

以下由特定的具体实施例说明本实用新型的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本实用新型的其他优点及功效。

[0039]

须知,本说明书附图所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本实用新型可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本实用新型所能产生的功效及所能达成的目的下,均应仍落在本实用新型所揭示的技术内容所能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等用语,亦仅为便于叙述明了,而非用以限定本实用新型可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本实用新型可实施的范畴。

[0040]

如图1至图4所示,本实用新型提供一种用于调整燃气轮机燃烧的方法,包括如下步骤:

[0041]

采集燃气轮机的运行数据,控制器6根据运行数据计算出旋流叶片1的设计安装角度θ

i

,θ

i

=θ

0

+θ(x),θ

0

为旋流叶片1的初始设计安装角度,x为燃气轮机的运行数据;旋流叶片1通过铰接轴2与燃烧室本体31铰接;

[0042]

控制器6控制运动执行机构4动作,运动执行机构4带动旋流叶片1绕铰接轴2旋转,直至旋流叶片1的实际安装角度达到设计安装角度。

[0043]

本实用新型中用于调整燃气轮机燃烧的方法,根据燃气轮机的运行数据计算出旋流叶片1的设计安装角度θ

i

,并通过运动执行机构4带动旋流叶片1绕铰接轴2旋转,直至旋流叶片1的实际安装角度达到设计安装角度,从而使旋流叶片1的安装角度能根据燃气轮机

的运行状态进行调整,耦合燃料、空气配比,确保在燃烧室3中组织恰当的燃烧流场,进而实现燃烧模态无级调整,在变工况的情况下也能实现稳定燃烧,降低有害物质的形成及排放。本实用新型中方法,有效提高了燃气轮机燃烧情况的稳定性。

[0044]

同时,如图1至图4所示,本实用新型提供一种用于调整燃气轮机燃烧的系统,包括安装在燃烧室本体31上的旋流叶片1、与旋流叶片1相连接的运动执行机构4、与运动执行机构4通信连接的控制器6、及与控制器6通信连接的传感器5,传感器5用于检测燃气轮机的运行状态,旋流叶片1通过铰接轴2与燃烧室本体31铰接,运动执行机构4能带动旋流叶片1绕铰接轴2旋转。本实用新型中用于调整燃气轮机燃烧的系统的工作原理为:传感器5检测燃气轮机的运行状态,并将检测到的燃气轮机的运行数据反馈给控制器6,控制器6根据燃气轮机的运行状态控制运动执行机构4动作,以通过运动执行机构4带动旋流叶片1绕铰接轴2旋转,直至旋流叶片1的实际安装角度达到设定要求,从而使得旋流叶片1的实际安装角度能根据燃气轮机的运行状态进行无级调整,以确保在燃烧室3中形成恰当的流场,进而保证在燃气轮机变工况的情况下也能实现稳定燃烧,提高了燃气轮机燃烧情况的稳定性,降低燃烧时有害物质的形成及排放。

[0045]

实施例一

[0046]

如图3和图4所示,本实施例中旋流叶片1有多个,全部旋流叶片1沿燃烧室本体31的周向均匀分布。本实施例中运动执行机构4为曲柄连杆机构。在其它实施例中,运动执行机构4采用其他可改变旋流叶片1的安装角度的装置。另外,本实施例中控制器6包括信息采集模块,信息采集模块与传感器5通信连接。旋流叶片1与燃烧室本体31铰接。本实施例中曲柄连杆机构与铰接轴2相连接,旋流叶片1与铰接轴2固接,曲柄连杆机构通过带动铰接轴2转动来带动旋流叶片1旋转,并实现旋流叶片1绕其与燃烧室本体31的铰接点、即绕铰接轴2旋转。

[0047]

如图1所示,本实施例用于调整燃气轮机燃烧的方法利用传感器5采集燃气轮机的运行数据x、并将运行数据x反馈给控制器6,具体反馈给控制器6的信息采集模块,控制器6通过信息采集模块获得燃气轮机的运行数据,并依次计算出旋流叶片1的设计安装角度θ

i

,θ

i

=θ

0

+θ(x),控制器6给曲柄连杆机构发送控制指令,曲柄连杆机构动作并带动全部旋流叶片1分别绕对应的铰接轴2旋转,直至旋流叶片1的实际安装角度达到设计安装角度θ

i

,从而实现根据燃气轮机的运行状态,对旋流叶片1的安装角度进行无级调整,确保在燃气轮机运行工况变化的情况下,燃烧室3内仍能形成良好燃烧流场,并保持良好的燃烧效果,进而提高了燃气轮机燃烧情况的稳定性。

[0048]

本实施例中方法具体可称作用于调整燃气轮机燃烧室空气与燃气混合流动的方法。本实施例提供了一种调节燃烧室空气、燃气混合及流动的手段,通过改变旋流叶片1的安装角度,耦合燃气、空气、或其他工质配比,确保组织恰当的燃烧流场,从而达到燃烧模态无极调整,在变工况的情况下也能实现稳定燃烧,降低nox和co排放的效果。本实施例中方法及系统用于燃气轮机的燃烧室3。本实施例中燃烧室3包括上述燃烧室本体31。且该燃烧室本体31为沿燃烧室3主流方向延伸的回转体,旋流叶片1从燃烧室本体31的外接触面向所述燃烧室3主流方向的径向延伸并具备固定长度,此旋流叶片1可使得沿燃烧室3主流方向流动的流体产生径向速度,从而发生旋流流体。

[0049]

本实施例中运动执行机构4通过带动旋流叶片1绕铰接轴2旋转,调整旋流叶片1的

安装角度,从而改变流体的旋流状态,确保组织恰当的燃烧流场,进而达到燃烧模态无级调整。全部旋流叶片1组成旋流叶片组,旋流叶片组在燃烧室本体31的外接触面的延展面上保持矩阵态。控制器6接收燃气轮机的运行数据,并基于内设逻辑对运动执行机构4发出指令。运动执行机构4在接触控制器6的指令后,会带动旋流叶片1在延展面上以每个旋流叶片1的安装轴线为中心轴进行转动。控制器6中设置的控制逻辑,用于将燃气轮机从启动至满负荷运行的工况各运行数据与旋流叶片1的安装角度耦合。

[0050]

实施例二

[0051]

如图1所示,本实施例在上述实施例一的基础上,其传感器5包括安装在燃气轮机上的负荷传感器55,该负荷传感器55与控制器6的信息采集模块通信连接。本实施例利用负荷传感器55采集燃气轮机的负荷p、并将p反馈给控制器6,控制器6依次计算出旋流叶片1的设计安装角度θ

i

,θ

i

=θ

0

+θ

1

(p)。

[0052]

本实施例设定当燃气轮机处于100%基本负荷时,旋流叶片1的设计安装角度为θ

0

,则当燃气轮机处于30%基本负荷时,旋流叶片1的设计安装角度为θ

0

+10,用以确保燃烧室3中主流气体旋流状态增强,使得燃烧更充分,降低co排放。

[0053]

实施例三

[0054]

如图1所示,本实施例在上述实施例一的基础上,其传感器5包括安装在燃气轮机内的组分传感器56,该组分传感器56与控制器6的信息采集模块通信连接。本实施例利用组分传感器56采集燃烧室3内的燃料组分s、并将燃料组分s反馈给控制器6,控制器6依次计算出旋流叶片1的设计安装角度θ

i

,θ

i

=θ

0

+θ

5

(s)。

[0055]

本实施例中设定燃气轮机燃烧工质为天燃气时,旋流叶片1安装角度为θ

0

,则当燃烧工质为天燃气混合一定比例氢气时,旋流叶片1的设计安装角度为θ

0-10,用以确保燃烧室3中主流气体旋流状态减弱,避免燃烧回火。

[0056]

实施例四

[0057]

如图1所示,本实施例在上述实施例一的基础上,其传感器5包括安装在燃烧室3内的燃烧温度传感器52和安装在燃烧室3内的动态压力传感器51。燃烧温度传感器52和动态压力传感器51均与控制器6通信连接。本实施例利用动态压力传感器51采集燃烧室3内的压力p、并将p反馈给控制器6,燃烧温度传感器52采集燃烧室3内的温度t

b

、并将t

b

反馈给控制器6,控制器6计算出旋流叶片1的设计安装角度θ

i

,θ

i

=θ

0

+θ

4

(t

b

,p)。

[0058]

本实施例中设定燃气轮机处于稳定燃烧时,旋流叶片1的安装角度为θ

0

,则当动态压力传感器51检测到燃烧室3内的压力超出预警值,且燃烧温度传感器52检测燃烧室3内的温度到低于预警值时,旋流叶片1的设计安装角度为θ

0

+10,用以增强旋流,提高中心火焰强度。

[0059]

本实施例中动态压力传感器51具体安装在燃烧室3的壁面上,监测燃烧稳定情况,当动态压力传感器51反馈值高于预警值时,反馈运动执行机构4调整信息。本实施例中燃烧温度传感器52安装在燃烧室3的出口、或头部,监测燃烧强度,当燃烧温度传感器52反馈值高于或低于预警值时,反馈运动执行机构4调整信息。

[0060]

实施例五

[0061]

如图1所示,本实施例在上述实施例一的基础上,其传感器5包括安装在燃烧室3内的燃烧温度传感器52和安装在燃烧室3内的动态压力传感器51。燃烧温度传感器52和动态

压力传感器51均与控制器6通信连接。本实施例利用动态压力传感器51采集燃烧室3内的压力p、并将p反馈给控制器6,燃烧温度传感器52采集燃烧室3内的温度t

b

、并将t

b

反馈给控制器6,控制器6计算出旋流叶片1的设计安装角度θ

i

,θ

i

=θ

0

+θ

4

(t

b

,p)。

[0062]

本实施例中设定当燃气轮机处于稳定燃烧时,旋流叶片1的安装角度为θ

0

,则当动态压力传感器51检测到燃烧室3内的压力超出预警值,且燃烧温度传感器52检测到燃烧室3内的温度高于预警值时,旋流叶片1的设计安装角度为θ

0-10,用以降低旋流,减弱中心火焰强度。

[0063]

本实施例中动态压力传感器51具体安装在燃烧室3的壁面上,监测燃烧稳定情况,当动态压力传感器51反馈值高于预警值时,反馈运动执行机构4调整信息。本实施例中燃烧温度传感器52安装在燃烧室3的出口、或头部,监测燃烧强度,当燃烧温度传感器52反馈值高于或低于预警值时,反馈运动执行机构4调整信息。

[0064]

实施例六

[0065]

如图1所示,本实施例在上述实施例一的基础上,其传感器5包括安装在压气机7的进口处的进气温度传感器53,该进气温度传感器53与控制器6的信息采集模块通信连接。本实施例利用进气温度传感器53采集压气机7的进气温度t

0

、并将t

0

反馈给控制器6,控制器6依此计算出旋流叶片1的设计安装角度θ

i

,θ

i

=θ

0

+θ

2

(t

0

)。

[0066]

本实施例设定当压气机7的进气温度为25℃时,旋流叶片1的设计安装角度为θ

0

。

[0067]

实施例七

[0068]

如图1所示,本实施例在上述实施例一的基础上,其传感器5包括安装在燃气轮机的排气口处的排气温度传感器54,该排气温度传感器54与控制器6的信息采集模块通信连接。本实施例利用排气温度传感器54采集燃气轮机的排气温度t

1

、并将t

1

反馈给控制器6,控制器6依此计算出旋流叶片1的设计安装角度θ

i

,θ

i

=θ

0

+θ

3

(t

1

)。

[0069]

本实施例设定当燃气轮机的排气温度、即透平机8的排气机温度为400℃时,旋流叶片1的设计安装角度为θ

0

。

[0070]

实施例八

[0071]

如图1所示,本实施例在上述实施例一的基础上,其传感器5包括安装在压气机7的进口处的进气温度传感器53、安装在燃气轮机的排气口处的排气温度传感器54、安装在燃气轮机上的负荷传感器55、安装在燃气轮机内的组分传感器56、安装在燃烧室3内的燃烧温度传感器52和安装在燃烧室3内的动态压力传感器51。本实施例中燃烧温度传感器52具体安装在燃烧室3的头部。动态压力传感器51、燃烧温度传感器52、进气温度传感器53、排气温度传感器54、负荷传感器55、及组分传感器56均与控制器6通信连接。

[0072]

本实施例中进气温度传感器53采集压气机7的进气温度t

0

、并将t

0

反馈给控制器6,排气温度传感器54采集燃气轮机的排气温度t

1

、并将t

1

反馈给控制器6,负荷传感器55采集燃气轮机的负荷p、并将p反馈给控制器6,动态压力传感器51采集燃烧室3内的压力p、并将p反馈给控制器6,燃烧温度传感器52采集燃烧室3内的温度t

b

、并将t

b

反馈给控制器6,组分传感器56采集燃烧室3内的燃料组分s、并将s反馈给控制器6,控制器6计算出旋流叶片1的设计安装角度θ

i

,θ

i

=θ

0

+θ

1

(p)+θ

2

(t

0

)+θ

3

(t

1

)+θ

4

(t

b

,p)+θ

5

(s)。

[0073]

本实施例根据设计及调试最优结果设置如下表所示的控制函数表,并按线性原则填充。

[0074]

表1旋流叶片的设计安装角度控制函数表

[0075][0076][0077]

本实施例设定当燃气轮机处于100%基本负荷、且压气机7的进气温度为25℃、且燃气轮机的排气温度为400℃、燃烧室3内的燃料类型为100%ch4、燃烧室3的头部温度为100℃、燃烧室3内的压力振动均值<1g时,旋流叶片1的设计安装角度为θ

0

。

[0078]

本实施例中旋流叶片1的设计安装角度θ

i

与压气机7的进气温度t

0

、燃气轮机的排气温度t

1

、燃气轮机的负荷p、燃烧室3内的压力p、燃烧室3内的温度t

b

、及燃烧室3内的燃料组分s可以是线性的或非线性的,指数关系或者幂次方关系等。上述计算公式为设计安装角度的控制函数,该控制函数设在控制器6中。本实施例中动态压力传感器51采集燃烧室3内的压力均值。

[0079]

与现有技术相比,本实用新型在燃烧室3结构以及燃料配比固定的前提下可获得更多种的流场组织形态以及火焰形态,为燃烧的优化调整奠定基础,同时通过与燃气轮机总体控制逻辑耦合,在接入传感器5反馈控制的前提下,确保各工况的燃烧稳定性和低排放。在与燃烧温度传感器52以及动态压力传感器51耦合后,可应对突发的工况变化导致的流场偏离,从而避免熄火、回火以及热声振荡,排放急剧增加等问题。

[0080]

综上所述,本实用新型有效克服了现有技术中的种种缺点而具高度产业利用价值。

[0081]

上述实施例仅例示性说明本实用新型的原理及其功效,而非用于限制本实用新型。任何熟悉此技术的人士皆可在不违背本实用新型的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本实用新型所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本实用新型的权利要求所涵盖。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让