燃气轮机中燃料喷嘴的生产方法与流程

2021-03-03 15:03:26|

2021-03-03 15:03:26| 298|

298| 起点商标网

起点商标网

0.04mm;轮廓扫描参数包括:轮廓激光功率为160-200w,轮廓速度为700-1000mm/s。

[0013]

优选的,所述高温合金粉末包括如下成分:ni、cr、fe、mo、co、w、c和si,其中,各成分的质量组分为:ni≥41.26%;20.5≤cr≤23.0;17.0≤fe≤20.0;8.5≤mo≤10.0;0.5≤co≤2.5;0.2≤w≤1.0;0.05≤c≤0.15;0≤si≤1.0。

[0014]

优选的,所述步骤2),在热处理前,对所述步骤1)打印形成的所述燃料喷嘴先进行热等静压处理。

[0015]

优选的,所述步骤2),热处理过程中,在真空环境下升温至1160-1185℃,保温2小时后冷却。

[0016]

优选的,所述热等静压处理的具体过程为:在真空环境下,升温至1160~1185℃,施加压力90~100mpa,保持4小时,之后以不低于10℃/min的速度进行冷却,冷却至100℃以下。

[0017]

如上所述,本发明的燃气轮机中燃料喷嘴的生产方法,具有以下有益效果:其通过激光选区熔化技术打印形成燃料喷嘴,再后续结合表面处理工艺,解决了燃料喷嘴制备过程中的尺寸、表面粗糙度问题,在缩短制备周期的同时达到甚至超过传统工艺(精密铸造)的技术指标,具备良好的应用效果。

附图说明

[0018]

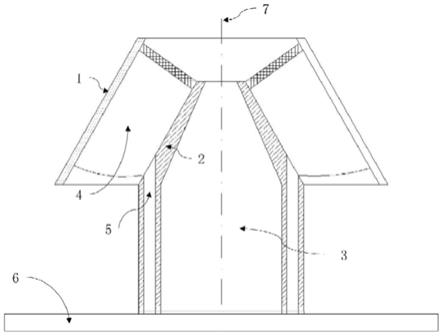

图1显示为燃气轮机燃料喷嘴的结构示意图。

[0019]

图2显示为本发明的燃气轮机燃料喷嘴的生产流程示意图。

[0020]

元件标号说明

[0021]

1

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

外锥体

[0022]

2

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

内锥体

[0023]

3

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

空气通道

[0024]

4

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

旋流叶片

[0025]

5

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

燃料喷杆

[0026]

6

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

打印成型基板

[0027]

7

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

中心轴线

具体实施方式

[0028]

以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效。

[0029]

须知,本说明书所附图中所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容所能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

[0030]

本发明提供一种燃气轮机燃料喷嘴,如图1所示,其包括同轴设置的内锥体2和外

锥体1,内锥体2和外锥体1间通过多片旋流叶片4相连,所有旋流叶片4均以一定的取向设置,内锥体2的大径端周向分布设有多个沿轴向延伸的燃料喷杆5,所述燃料喷杆5中空构成燃料通道,燃料通道与内锥体2和外锥体1间区域连通,所有燃料喷杆5围成的中心区域与内锥体中心区域连通构成空气通道3。本实施例的燃料喷嘴其通过燃料喷杆5提供燃料,而燃料经旋流叶片的导引离散,最终与空气通道3通入的空气混合,两者充分混合。本发明采用激光选区熔化技术打印形成燃料喷嘴,再后续结合表面处理工艺,解决了燃料喷嘴制备过程中的尺寸、表面粗糙度问题,在缩短制备周期的同时达到甚至超过传统工艺(精密铸造)的技术指标,具备良好的应用效果。

[0031]

针对附图1所示燃料喷嘴,采用如下生产工艺进行:

[0032]

1)选取高温合金粉末,本实施例中高温合金粉末包括如下成分:ni、cr、fe、mo、co、w、c和si,其中,各成分的质量组分为:ni≥41.26%;20.5≤cr≤23.0;17.0≤fe

[0033]

≤20.0;8.5≤mo≤10.0;0.5≤co≤2.5;0.2≤w≤1.0;0.05≤c≤0.15;0≤si≤1.0。

[0034]

优选的,本实施例中粉末化学成分满足下表1中的要求。

[0035][0036][0037]

表1

[0038]

2)上述粉末粒径分布范围为15~53微米,平均粒径30

±

3微米。

[0039]

3)选取打印方向:选取燃料喷嘴的中心轴向(见图1中心轴线7)方向为打印生长方向,以燃料喷嘴的进气口面为打印底面。打印底面与打印成型基板6之间保持2mm距离作为线切割余量。

[0040]

4)添加支撑:旋流叶片4的底部采用柱状支撑,柱状支撑优选直径为0.5~0.6mm。燃料喷嘴的进气口面和外锥体1与打印成型基板6之间的距离均采用实体支撑。

[0041]

5)激光扫描策略设置:采用分区方式的扫描策略。每层扫描偏转角为67

°

,减少不同层之间开关光点的重合次数。

[0042]

6)工艺参数设置:打印过程中,主要采用的工艺参数为填充工艺参数和轮廓扫描参数。优选地,填充工艺参数包括:填充激光功率为160-170w,扫描速度为700-800mm/s,填充间距为0.08-0.13mm,扫描分区宽度为10-20mm,区域搭接量为0.06-0.11mm,打印层厚为0.03-0.04mm。轮廓扫描方式为单轮廓扫描方式,轮廓扫描参数包括:轮廓激光功率为160-200w,轮廓速度为700-1000mm/s。

[0043]

7)打印成型后,使用线切割将零件(即上述燃料喷嘴)与打印成型基板6分离。

[0044]

8)热等静压工艺:优选的,在热处理之前,对打印完成的燃料喷嘴进行热等静压处理,进一步消除内部微裂纹及未熔合缺陷。在真空环境下,升温至1160~1185℃,施加压力90~100mpa,保持4小时,之后以不低于10℃/min的速度进行冷却,冷却至100℃以下。

[0045]

9)热处理工艺:热等静压后,对燃料喷嘴进行真空热处理。具体为:在真空环境下升温至1160-1185℃,优选为1180℃,保温2小时,之后使用氩气快速冷却。

[0046]

10)喷砂:热处理后的燃料喷嘴进行喷砂处理,优化外表面质量,去掉表面残留粉

末。喷砂压力2-4mpa,选用200目氧化锆进行360

°

全方位表面喷砂处理,改变表面粗糙度和光泽,外表面粗糙度可达到ra 3~4。

[0047]

11)流体抛光:对喷砂后的燃料喷嘴进行磨粒流处理,优化内表面质量。使用成分为高分子碳化硅的可流动研磨材料填充整个喷嘴内腔,目数40-60,在80-100kg压力下驱动磨料从进/出气口反复通过整个喷嘴内表面,对其进行研磨1.5h,表面粗糙度可达到ra1~1.5,远超精密铸造喷嘴技术要求。

[0048]

最后,对表面处理后的零件进行完整尺寸检测,显示尺寸精度在0.2mm以内,达到精密铸造喷嘴技术要求。再对随炉试棒(该随炉试棒为与上述燃料喷嘴同步打印及同步热处理后形成的)进行拉伸性能检测,显示拉伸性能同样优于相应铸件技术指标。本实施例通过热等静压工艺、热处理工艺、喷砂和流体抛光对打印形成的燃料喷嘴进行表面处理,以此使燃料喷嘴的尺寸精度和表面粗糙度均高于传统的制造工艺,且生产周期短,成本低。

[0049]

所以,本发明有效克服了现有技术中的种种缺点而具高度产业利用价值。

[0050]

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让