污泥TFB气化焚烧炉的制作方法

2021-03-03 14:03:44|

2021-03-03 14:03:44| 253|

253| 起点商标网

起点商标网

污泥tfb气化焚烧炉

技术领域

[0001]

本发明涉及一种污泥tfb气化焚烧炉,属于气化燃烧领域。

背景技术:

[0002]

污泥往往因其含水率较高,而影响其在焚烧炉中的燃烧稳定性,造成燃烧不充分或者爆燃等问题,而且水分蒸发到烟气中使得烟气水分含量偏高,容易造成管道和后续设备的腐蚀。先气化再燃烧,则不仅充分利用了污泥中的水分作为气化剂参与反应,使得反应稳定性提高,并减少烟气中的水分含量;而且气化过程对复杂成分的污泥起到均质作用,使后续燃烧过程更加稳定充分。

[0003]

由于污泥水分高、热值低,将湍动流化床(tfb)用于其气化燃烧过程明显具有优势。目前污泥焚烧炉大多采用鼓泡流化床焚烧和循环流化床焚烧,鼓泡床焚烧污泥对入炉污泥水分和热值要求高,容易出现初始排放高、燃烧不充分等情况;循环床焚烧污泥,除了对水分、热值要求较高外,初始排放较低,燃烧比较充分,但往往因分离器温度高导致堵灰或结渣,尾部机会结渣严重,飞灰量大。本发明针对这些不足,可以在高效燃烧、低初始排放的前提下实现很低的飞灰量,同时不会出现受热面机会结渣等问题。

技术实现要素:

[0004]

本发明的目的在于提供一种污泥tfb气化焚烧炉,采用变截面湍动气化室结构和气化室喉部进料,使污泥直接掉落到气化室底部布风板上,既避免了污泥在气化室壁面的粘附,又使得污泥在掉落过程翻动强化,增强了污泥和气化剂的接触提高了气化速率和反应程度。

[0005]

本发明是通过以下技术方案来实现的:污泥tfb气化焚烧炉,包括进料装置以及并列设置且依次相连的气化室、燃烧室和分离器;所述气化室上部为等截面区,下部为变截面区,并在其上部与下部连接处形成喉部;所述气化室底部设置有一次风室、布风板和排渣口,所述气化室等截面区顶部与所述燃烧室之间设置有水平烟道连通;所述气化室设置有若干个下二次风口和若干个上二次风口,分别位于气化室变截面区的下部和上部,且所述下二次风口设置在与所述上二次风口相邻的壁面;气化室同一壁面的若干个上二次风口以该壁面竖直中心线为轴呈左右对称布置,且左右两侧上二次风口中心连线夹角α为90

°

;所述进料装置设置在气化室的喉部,且以气化室垂直中心轴线为对称轴对称设置两个;所述燃烧室包括底部相通且形成折返式物料通道的主燃室和燃尽室,所述燃烧室入口与所述气化室顶部通过水平烟道连通,所述燃尽室出口与所述分离器入口相连;所述燃烧室入口设置有若干三次风口用于喷入燃烧空气。

[0006]

上述技术方案中,所述进料装置选用两级密封式螺旋进料器,两级螺旋进料器之间为阶梯式设置。

[0007]

上述技术方案中,所述螺旋进料器壁面选用套筒式结构,所述套筒式结构内通入导热油加热。

[0008]

上述技术方案中,所述焚烧炉还包括余热利用装置,余热利用装置与分离器相连;所述余热利用装置包括空气预热器和过热器,所述空气预热器按照预热空气出口温度不小于400℃设置两级以上。

[0009]

上述技术方案中,所述气化室内壁面敷设耐火材料。

[0010]

上述技术方案中,所述燃烧室和所述燃尽室底部相向倾斜形成灰斗,所述灰斗底部设置落灰管。

[0011]

本发明具有以下优点及有益效果:从气化室顶部给入污泥,可以使含水率较高的污泥在下落过程中受热干燥,从而减少湍动流化床底部吸热量,这也就意味着可以减少底部通入的气化介质(通常为空气),可以提高气化气热值或降低入炉污泥的热值;气化室气化介质分级布入,尤其是二次介质,按照90

°

夹角布入,可以在中心区布入更多的气化介质,且混合更充分,这是与湍动床内气固两相流动匹配的,可以获得最好的气化效果和最低的气化介质给入量;气化室工作在中低温,通常在600-750℃,这个温度区间内碱金属不会气化,这就大大减轻了受热面机会结渣的可能性;气化后产生的气化气燃烧室布置在第二通道内,可以实现分级高温燃烧,此区域内灰浓度很低,可以在足够高的温度(如850-1000℃)条件下保证烟气停留时间大于2秒,并在保证co浓度很低时实现很低的nox和二恶英的初始排放;整个气化焚烧系统,除了炉底排渣外,还有三个灰渣出口,大大减少了进入后部袋式除尘器的飞灰量,从而降低飞灰后处理的费用。

附图说明

[0012]

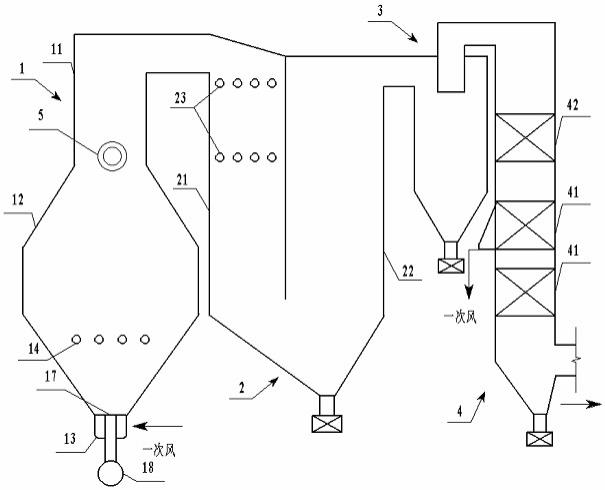

图1为本发明所涉及的污泥tfb气化焚烧炉示意图。

[0013]

图2为本发明所涉及的污泥tfb气化焚烧炉给料布置示意图。

[0014]

图中:1-气化室;11-等截面区;12-变截面区;13-一次风室;14-下二次风口;15-上二次风口;16-布风装置;17-排渣口;18-输渣装置;2-燃烧室;21-主燃室;22-燃尽室;23-三次风口; 3-分离器;4-余热利用装置;41-空气预热器;42-过热器;5-进料装置。

具体实施方式

[0015]

下面结合附图对本发明的具体实施方式及工作过程作进一步的说明。

[0016]

本申请文件中的上、下、左、右、前和后等方位用语是基于附图所示的位置关系而建立的。附图不同,则相应的位置关系也有可能随之发生变化,故不能以此理解为对保护范围的限定。

[0017]

如图1和图2所示,污泥tfb气化焚烧炉,包括进料装置5以及并列设置且依次相连的气化室1、燃烧室2、分离器3和余热利用装置4。

[0018]

气化室1上部为等截面区11,下部为变截面区12,并在其上部与下部连接处形成喉部。进料装置5设置在气化室1的喉部,且以气化室垂直中心轴线为对称轴对称设置两个。这

样既尽可能避免了污泥在气化室内进料下落的过程中粘连在壁面上影响气化进程,同时也使得进入气化室的污泥尽可能均匀。进料装置5选用两级密封式螺旋进料器,两级螺旋进料器之间为阶梯式设置。螺旋进料器壁面选用套筒式结构,套筒式结构内通入导热油加热。污泥在进料过程中得到间壁式加热干燥。

[0019]

气化室1内壁面敷设耐火材料。气化室1底部设置有一次风室13、布风板16和排渣口17。一次风从一次风室13进入,在布风板16的均匀布风下使气化室1内呈流态化状态,污泥从喉部下落过程中呈悬浮气化。排渣口17下方设有排渣管与输渣装置18连通。

[0020]

气化室1设置有若干个下二次风口14和若干个上二次风口15,分别位于气化室变截面区12的下部和上部,且上二次风口15与下二次风口14设置在气化室相邻侧的壁面,使通过上二次风口15喷入的上二次风和通过下二次风口14喷入的下二次风呈互冲模式,加大气化室1内的湍流度。

[0021]

气化室同一壁面的若干个上二次风口以壁面竖直中心线为轴呈左右对称布置,且左右两侧上二次风口中心连线夹角α为90

°

。

[0022]

气化室1等截面区11顶部与燃烧室2之间设置有水平烟道连通。气化后的气化气携带着部分尘粒进入燃烧室2。

[0023]

燃烧室2包括底部相通且形成折返式物料通道的主燃室21和燃尽室22,主燃室21入口与气化室1顶部通过水平烟道连通,主燃室21入口设置有若干三次风口23。主燃室21和燃尽室22底部相向倾斜形成灰斗,灰斗底部设置落灰管。燃尽室22出口与分离器3入口相连。

[0024]

气化气在由三次风口23进入的助燃风助燃下燃烧产生高温烟气,高温烟气在经过燃烧室2底部的折返式物料通道时,部分尘粒被惯性分离下来。高温烟气继续进入到分离器3中分离除尘,然后进入余热利用装置4进行余热回收利用。

[0025]

余热利用装置4包括空气预热器41和过热器42,空气预热器41按照预热空气出口温度不小于400℃设置两级以上。

[0026]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 焚烧炉

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让