一种用于低挥发分煤种的集中制粉系统的制作方法

2021-03-03 11:03:18|

2021-03-03 11:03:18| 408|

408| 起点商标网

起点商标网

[0001]

本发明涉及一种制粉系统,具体涉及一种用于低挥发分煤种的集中制粉系统。

背景技术:

[0002]

目前大型电站锅炉通常采用双进双出钢球磨煤机直吹式制粉系统来磨制无烟煤、低挥发分贫煤。主要原因是中速磨煤机难以碾磨难磨煤种,也难以达到低挥发分煤种燃尽所需要的煤粉细度,一般会选择煤种适应性很强的双进双出钢球磨煤机直吹式制粉系统。但是,双进双出钢球磨煤机直吹式制粉系统的制粉单耗高,在磨制烟煤时制粉单耗在30~44kw

·

h/t,在磨制无烟煤时,制粉单耗在40~50kw

·

h/t,相同条件下,比钢球磨煤机中间储仓式制粉系统的制粉单耗高8~10kw

·

h/t,电耗可达1.2%,这是使用双进双出钢球磨煤机直吹式制粉系统厂用电率高的重要原因。而在参与调峰时,磨煤机通常都不在大出力下运行,因此制粉电耗更高。

[0003]

采用双进双出钢球磨煤机直吹式制粉系统的大型电站锅炉,在燃用无烟煤、低挥发分贫煤时存在一些问题:1)机组参与调峰,磨煤机出力往往远离最大出力,制粉电耗增大。2)制粉系统运行波动大,煤粉细度、均匀性指数、风粉分配特性难以控制,对锅炉燃烧不利。3)劣质煤、难磨煤质易导致制粉系统故障,对于直吹式制粉系统,制粉系统故障影响锅炉运行及带负荷。4)对于直吹式制粉系统,一次粉管内风速和粉量分配,尤其是粉量分配常常不均匀,粉量偏差大时可高达

±

40%,造成炉内偏烧或局部超温,且大多数电厂磨煤机出口的粉量分配没有可调手段。5)对于直吹式制粉系统,由于各台磨运行特性不同,各燃烧器出口煤粉细度存在差异,对燃烧组织不利。

[0004]

针对上述问题,探索并寻找一种可适用于大型电站锅炉磨制无烟煤、低挥发分贫煤更优的燃料供给系统,以提高运行安全性及经济性。

[0005]

对于磨制无烟煤、低挥发分贫煤,中速磨煤机和高速磨煤机明显不合适,考虑采用单进单出钢球磨煤机代替双进双出磨煤机来磨制上述煤质以达到降低制粉系统电耗的目的,为使磨煤机能够工作在最大出力状态,即磨煤机出力不受机组调峰的影响,只有中间储仓式制粉系统才能满足这个要求。对于大型电站锅炉,尤其是600mw以上机组,常规的中间储仓式钢球磨煤机制粉系统应用于大容量机组时,布置十分困难,粉仓过大也存在安全隐患,国内尚无应用。为解决上述问题,综合考虑双进双出钢球磨煤机直吹式制粉系统电耗过高的特点及常规的中间储仓式钢球磨煤机制粉系统难以布置的问题,需提出适用于大型电站锅炉磨制无烟煤、低挥发分贫煤的钢球磨煤机集中制粉系统。

技术实现要素:

[0006]

本发明的目的在于克服上述现有技术的缺点,提供了一种用于低挥发分煤种的集中制粉系统,该系统能够实现电站锅炉磨制无烟煤、低挥发分贫煤的球磨,同时安全性及经济性较好,可以在保证制粉单耗维持在较低的水平,降低厂用电率,同时实现灵活、集中布置。

[0007]

为达到上述目的,本发明所述的用于低挥发分煤种的集中制粉系统包括原煤仓、钢球磨煤机、粗粉分离器、细粉分离器、集中粉仓、布袋除尘器、余热回收装置、烟囱、乏气再循环管道、干燥热风管及若干煤粉给料器;

[0008]

原煤仓的出口与钢球磨煤机的入口相连通,钢球磨煤机的出口与粗粉分离器的入口相连通,粗粉分离器的顶部出口与细粉分离器的入口相连通;

[0009]

细粉分离器的底部出口与集中粉仓的入口相连通,细粉分离器的乏气出口与布袋除尘器的入口相连通,布袋除尘器的气体出口分为两路,其中一路经余热回收装置与烟囱相连通,另一路经乏气再循环管道与钢球磨煤机的入口相连通,干燥热风管的出口与钢球磨煤机的入口相连通,各煤粉给料器与集中粉仓相连通。

[0010]

原煤仓的出口经皮带给煤机与钢球磨煤机的入口相连通。

[0011]

细粉分离器为子母式细粉分离器。

[0012]

粗粉分离器的底部出口经回粉管与钢球磨煤机的入口相连通。

[0013]

细粉分离器的底部出口经锁气器及木屑分离器与集中粉仓的入口相连通。

[0014]

本发明具有以下有益效果:

[0015]

本发明所述的用于低挥发分煤种的集中制粉系统在具体操作时,原煤进入到钢球磨煤机中进行碾磨,同时引入一路乏气作为钢球磨煤机的调温介质,与干燥热风管输出的干燥热风混合后进入钢球磨煤机中,以实现电站锅炉磨制无烟煤、低挥发分贫煤的球磨,同时安全性及经济性较好。另外,将煤粉全部送入集中粉仓中,然后通过各煤粉给料器进行分配,可以在保证制粉单耗维持在较低的水平,降低厂用电率,同时实现灵活、集中布置。经实践,采用本发明代替双进双出钢球磨煤机直吹式制粉系统来磨制无烟煤、低挥发分贫煤,厂用电率可降低0.8个百分点,提高锅炉热效率1个百分点,降低发电煤耗4.0g/kw

·

h左右。能够有效地提高锅炉运行的安全性、稳定性、经济性及环保性。

附图说明

[0016]

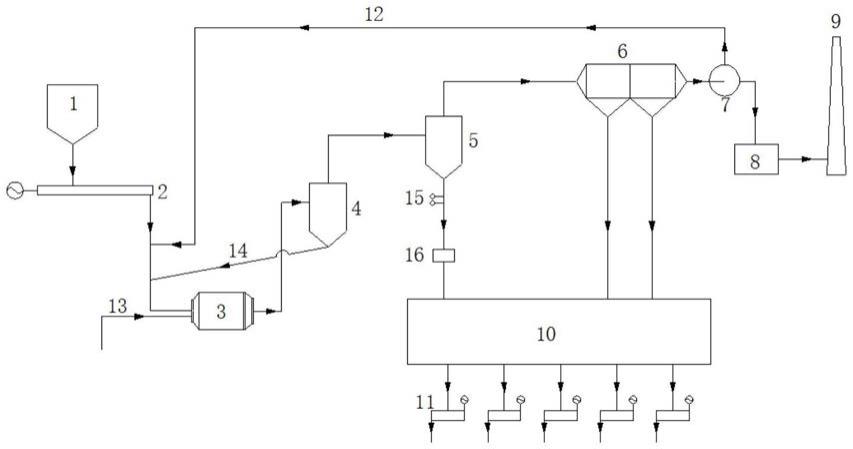

图1为本发明的结构示意图。

[0017]

其中,1为原煤仓、2为皮带给煤机、3为钢球磨煤机、4为粗粉分离器、5为细粉分离器、6为布袋除尘器、7为排粉风机、8为余热回收装置、9为烟囱、10为集中粉仓、11为煤粉给料器、12为乏气再循环管道、13为干燥热风管、14为回粉管、15为锁气器、16为木屑分离器。

具体实施方式

[0018]

下面结合附图对本发明做进一步详细描述:

[0019]

参考图1,本发明所述的用于低挥发分煤种的集中制粉系统包括原煤仓1、钢球磨煤机3、粗粉分离器4、细粉分离器5、集中粉仓10、布袋除尘器6、余热回收装置8、烟囱9、乏气再循环管道12、干燥热风管13及若干煤粉给料器11;原煤仓1的出口与钢球磨煤机3的入口相连通,钢球磨煤机3的出口与粗粉分离器4的入口相连通,粗粉分离器4的顶部出口与细粉分离器5的入口相连通;细粉分离器5的底部出口与集中粉仓10的入口相连通,细粉分离器5的乏气出口与布袋除尘器6的入口相连通,布袋除尘器6的气体出口分为两路,其中一路经余热回收装置8与烟囱9相连通,另一路经乏气再循环管道12与钢球磨煤机3的入口相连通,干燥热风管13的出口与钢球磨煤机3的入口相连通,各煤粉给料器11与集中粉仓10相连通。

[0020]

原煤仓1的出口经皮带给煤机2与钢球磨煤机3的入口相连通;细粉分离器5为子母式细粉分离器;粗粉分离器4的底部出口经回粉管14与钢球磨煤机3的入口相连通;细粉分离器5的底部出口经锁气器15及木屑分离器16与集中粉仓10的入口相连通。

[0021]

本发明的具体工作为:

[0022]

原煤通过原煤仓1及皮带给煤机2进入钢球磨煤机3中进行碾磨,钢球磨煤机3输出的煤粉经过粗粉分离器4进行分离,其中,不合格煤粉通过回粉管14回到钢球磨煤机3内,合格煤粉进入细粉分离器5中进行二次分离,其中,二次分离后的合格煤粉经过锁气器15及木屑分离器16后进入集中粉仓10中,乏气进入布袋除尘器6中进行净化,布袋除尘器6收集的粉尘送入集中粉仓10,净化后的乏气经排粉风机7后分为两路,其中一路乏气经乏气再循环管道12作为钢球磨煤机3的调温介质,与干燥热风管13输出的干燥热风混合后进入钢球磨煤机3中,另一路经余热回收装置8进行余热利用后,通过烟囱9排放;集中粉仓10的底部设置有若干煤粉给料器11,通过煤粉给料器11将煤粉送入浓相输送系统中,再依靠压缩空气将煤粉远距离输送炉前,由热风携带进入炉膛燃烧。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让