一种垃圾焚烧发电耦合系统的制作方法

2021-03-03 03:03:27|

2021-03-03 03:03:27| 494|

494| 起点商标网

起点商标网

[0001]

本发明涉及垃圾焚烧处理的技术领域,更具体地讲,涉及一种垃圾焚烧发电耦合系统。

背景技术:

[0002]

随着人民生活水平的提高,城市生活垃圾的产量激增,垃圾围城的趋势不断放大。垃圾填埋、堆肥等传统处理方式将对大气、土壤、水源等造成污染并威胁国民的健康,对垃圾进行资源化、无害化及减量化处理是当前垃圾处理的最优方式,而以炉排、cfb锅炉为代表的垃圾焚烧发电技术因具有占地面积小、减量化显著、资源化高等优点,已经发展成为垃圾无害化处理的主流技术。

[0003]

现有垃圾焚烧发电技术存在以下问题:

[0004]

1)除尘器出口烟温高于酸露点40~70℃,现有技术烟气从除尘器出口直接排入烟囱,无余热回收利用,影响系统热效率。

[0005]

2)垃圾焚烧炉常带有用于预热一、二次风的蒸汽空气预热器,有利于垃圾的干燥和燃烧。空预器的出口凝结水温度在200℃左右,现有技术直接将凝结水引入除氧器或引入疏水集箱,前者易造成除氧器局部超温而影响除氧性能,后者未回收利用凝结水余热而影响系统热效率。

[0006]

3)目前已投运垃圾电厂的烟气净化系统通常不带scr系统,仅通过烟道区域的sncr进行脱硝,无法满足未来超净排放等更加严苛的环保标准。另一方面因脱酸系统带有一定的温降,scr系统的入口烟温在155℃左右,此温度不在常规催化剂的最佳反应区间,影响脱硝效率。

技术实现要素:

[0007]

针对现有技术存在的上述问题,本发明提供了一种能够回收尾部烟气余热并且可直接排出空预器凝结水至除氧器的垃圾焚烧发电耦合系统,提高系统热效率和环保指标。

[0008]

为此,本发明提供了一种垃圾焚烧发电耦合系统,所述系统包括:

[0009]

垃圾焚烧锅炉;

[0010]

发电单元,所述发电单元利用来自垃圾焚烧锅炉的蒸汽做功发电;

[0011]

烟气净化单元,所述烟气净化单元对来自垃圾焚烧锅炉的烟气进行净化处理;

[0012]

余热回收单元,所述余热回收单元回收净化后烟气的余热后排出烟气;

[0013]

空气预热单元,所述空气预热单元包括沿着空气流向配置为低温段和高温段的预热器本体,所述预热器本体的高温段利用来自发电单元的抽汽和来自垃圾焚烧锅炉的抽汽加热冷空气,所述预热器本体的低温段利用来自所述高温段的高温段凝结水预加热冷空气,获得能够送至垃圾焚烧锅炉的热空气以及能够直接送至所述发电单元中的除氧器且温度符合除氧器要求的凝结水。

[0014]

进一步地,所述发电单元包括汽轮机和与汽轮机连接的电机,所述汽轮机包括汽

缸、凝汽器、除氧器和加热器,来自垃圾焚烧锅炉的蒸汽进入汽缸做功后的乏汽进入凝汽器成为凝结水并且再依次经过加热器和除氧器后返回垃圾焚烧锅炉循环。

[0015]

进一步地,所述余热回收单元为管式换热器,所述余热回收单元的换热管入口与所述凝汽器相连且换热管出口与除氧器相连,所述余热回收单元的凝结水进出口温度与所述加热器的进出口温度相匹配。

[0016]

进一步地,所述空气净化单元包括依次连接的脱酸子单元、活性炭喷射子单元、除尘子单元、蒸汽加热子单元和scr子单元,所述蒸汽加热子单元利用来自发电单元的抽汽和/或来自垃圾焚烧锅炉的抽汽加热烟气至scr子单元中催化剂的预设温度区间。

[0017]

进一步地,所述蒸汽加热子单元为管式换热器,所述蒸汽加热子单元的凝结水出口与空气预热单元相连,以将所得凝结水送至空气预热单元与所述高温段凝结水混合后预加热冷空气。

[0018]

进一步地,所述预热器本体的高温段包括沿着空气流向依次布置的低压抽汽段和高压抽汽段,所述低压抽汽段的汽源来自发电单元,所述高压抽汽段的汽源来自垃圾焚烧锅炉。

[0019]

进一步地,所述空气预热单元还包括与预热器本体相连的闪蒸罐,所述高压抽汽段的凝结水出口通过第一管路与闪蒸罐相连,所述低压抽汽段的凝结水出口通过第二管路与低温段相连,所述低温段的凝结水出口与除氧器相连。

[0020]

进一步地,将来自高压抽汽段的高压凝结水经闪蒸罐降压后与来自低压抽汽段的低压凝结水混合后得到的高温段凝结水作为所述低温段的热源送至低温段加热冷空气,所述高温段冷凝水降温至125~135℃后送至除氧器。

[0021]

进一步地,,所述蒸汽加热子单元的凝结水出口通过管路与所述第一管路或第二管路相连以将蒸汽加热子单元的凝结水并入预热器本体产生的高压凝结水或低压凝结水中。

[0022]

进一步地,所述余热回收单元的下游还设置有烟囱。

[0023]

本发明与现有的常规垃圾发电系统相比,具有如下几点优势:

[0024]

1)本系统设有余热回收单元,在保证低温腐蚀可控的前提下回收尾部烟气余热,提高系统热效率;

[0025]

2)本系统在空气预热单元中增设低温段,回收高温段凝结水余热,可进一步提高系统热效率,另一方面预热器出口凝结水放热并降温至约130℃,可直接回汽机除氧器,不影响除氧器性能;

[0026]

3)本系统可进一步设有scr子单元和蒸汽加热子单元,蒸汽加热子单元将烟气升温至scr反应最佳温度区间,保证scr的脱硝效率,可实现nox超低排放,此外蒸汽加热子单元的凝结水可在适当位置并入空气预热单元的高温段凝结水,利用已有系统即可实现余热回收。

附图说明

[0027]

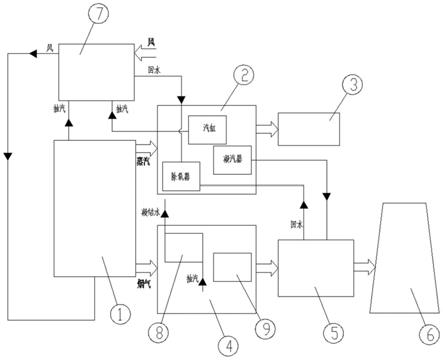

图1示出了根据本发明示例性实施例的垃圾焚烧发电耦合系统的结构示意图。

[0028]

图2示出了根据本发明示例性实施例的垃圾焚烧发电耦合系统中空气预热器的结构及流程示意图。

[0029]

附图标记说明:

[0030]

1-垃圾焚烧锅炉、2-汽轮机、3-电机、4-烟气净化单元、5-余热回收单元、6-烟囱、7-空气预热单元、71-预热器本体、72-闪蒸罐、8-蒸汽加热子单元、9-scr子单元。

具体实施方式

[0031]

本说明书中公开的所有特征,或公开的所有方法或过程中的步骤,除了互相排斥的特征和/或步骤以外,均可以以任何方式组合。

[0032]

本说明书中公开的任一特征,除非特别叙述,均可被其他等效或具有类似目的的替代特征加以替换。即,除非特别叙述,每个特征只是一系列等效或类似特征中的一个例子而已。

[0033]

基于现有技术中的问题,本发明提出了一种垃圾焚烧发电耦合系统,该系统设置有烟气净化单元,其中优选地包含脱酸、活性炭喷射、除尘、scr脱硝等工序,保证净化后的烟气酸露点在120℃以下;该系统在烟气净化单元尾部设有余热回收单元,将烟气温度降至125℃左右再排入烟囱,所回收的热量用于加热汽轮机凝结水,凝结水流量可根据烟气放热量和凝结水焓增计算;本系统还改进了空气预热单元的结构,将预热器本体在冷空气的入口段增设一级低温段,利用高温段凝结水预加热冷空气,凝结水放热并降温至130℃后再送入汽轮机除氧器。

[0034]

进一步地,本系统还可以带有scr子单元以进一步脱除nox,并且在除尘子单元和scr子单元之间设置蒸汽加热子单元,该蒸汽加热子单元抽取部分蒸汽加热烟气至180℃左右,加热后的烟气再进入scr子单元进行脱硝,则蒸汽加热子单元的凝结水可根据抽汽参数在适当位置并入空气预热单元的凝结水。

[0035]

下面将对本发明的垃圾焚烧发电耦合系统进行详细说明。

[0036]

图1示出了根据本发明示例性实施例的垃圾焚烧发电耦合系统的结构示意图。

[0037]

如图1所示,根据本发明的示例性实施例,所述垃圾焚烧发电耦合系统包括垃圾焚烧锅炉1、发电单元、烟气净化单元4、余热回收单元5、空气预热单元7等。其中,烟气净化单元4中还可以进一步包括蒸汽加热子单元8和scr子单元9,但也可以根据工况不设置蒸汽加热子单元8和scr子单元9。

[0038]

其中,垃圾焚烧锅炉1是通过焚烧垃圾来回收垃圾热值的锅炉,可以采用现有技术中已有的机械炉排炉、cfb垃圾炉等锅炉类型。则垃圾从锅炉给料口给入并在炉膛中燃烧,所产生的高温烟气与锅炉的受热面进行热交换,将热量传递给工质侧的给水,给水在锅炉中吸收高温烟气的热量后产生特定参数的主蒸汽后用于做功发电。

[0039]

发电单元利用来自垃圾焚烧锅炉的蒸汽做功发电,其具体包括汽轮机2和与汽轮机2连接的电机3,汽轮机2包括汽缸、凝汽器、除氧器和加热器,来自垃圾焚烧锅炉的蒸汽进入汽缸做功后的乏汽进入凝汽器成为凝结水并且再依次经过加热器和除氧器后返回垃圾焚烧锅炉继续作蒸汽循环。

[0040]

本发明的烟气净化单元则对来自垃圾焚烧锅炉的烟气进行净化处理,优选地包括依次连接的脱酸子单元(未示出)、活性炭喷射子单元(未示出)、除尘子单元(未示出)、蒸汽加热子单元和scr子单元。其中,脱酸子单元用于脱除烟气中的酸性成分(hcl,so2等);活性炭喷射子单元喷射活性炭用于脱除烟气中的二噁英、重金属;除尘子单元用于去除烟气中

的灰尘,可以采用布袋除尘器;蒸汽加热子单元8则利用来自发电单元的抽汽和/或来自垃圾焚烧锅炉1的抽汽加热烟气至scr子单元9中催化剂的预设温度区间;scr子单元子用于对烟气进行脱硝处理,可以采用现有技术中的scr系统。

[0041]

余热回收单元5设置在烟气净化单元的下游,用于回收净化后烟气的余热后排出烟气,有利于提高系统热效率。余热回收单元5的下游还设置有烟囱6,用于排出烟气。余热回收单元5优选地为管式换热器,管式换热器的换热管入口与凝汽器相连且换热管出口与除氧器相连,即管内介质为汽轮机的凝结水且出口凝结水能够直接并入汽轮机的除氧器而不会影响除氧性能或热效率。并且,控制管式换热器的凝结水进出口温度与汽机加热器的进出口温度相匹配。

[0042]

图2示出了根据本发明示例性实施例的垃圾焚烧发电耦合系统中空气预热器的结构及流程示意图。

[0043]

空气预热单元从垃圾焚烧锅炉1和发电单元的汽轮机2适当位置抽汽,对一次风、二次风进行预热,预热后的空气送入垃圾焚烧锅炉1中有助于垃圾的干燥和燃烧。

[0044]

如图2所示,本发明的空气预热单元包括沿着空气流向配置为低温段和高温段的预热器本体,预热器本体的高温段利用来自发电单元的抽汽和来自垃圾焚烧锅炉1的抽汽加热冷空气,预热器本体的低温段利用来自高温段的高温段凝结水预加热冷空气,获得能够送至垃圾焚烧锅炉的热空气以及能够直接送至发电单元中的除氧器且温度符合除氧器要求的凝结水。由此,本系统在预热器本体中增设低温段,用于回收高温段凝结水余热,可进一步提高系统热效率;并且,预热器本体出口的凝结水已放热并降温至约130℃,可直接回汽轮机的除氧器而不影响除氧器性能。

[0045]

蒸汽加热子单元8为管式换热器结构,管内介质为来自垃圾焚烧锅炉1或汽轮机适当位置的抽汽,根据抽汽参数将蒸汽降温后的凝结水并入空气预热单元8的适当位置。优选地,上述蒸汽加热子单元8的凝结水出口与空气预热单元相连,以将所得凝结水送至空气预热单元与高温段凝结水混合后预加热冷空气,进一步回收余热。

[0046]

如图2所示,本发明中预热器本体的高温段其实包括沿着空气流向依次布置的低压抽汽段和高压抽汽段,即低压抽汽段和高压抽汽段也统称为高温段。低压抽汽段的汽源来自发电单元的汽轮机,高压抽汽段的汽源来自垃圾焚烧锅炉1。空气预热单元还包括与预热器本体相连的闪蒸罐,高压抽汽段的凝结水出口通过第一管路与闪蒸罐相连,低压抽汽段的凝结水出口通过第二管路与低温段相连,低温段的凝结水出口与除氧器相连。

[0047]

通过上述构造,将来自高压抽汽段的高压凝结水经闪蒸罐降压后与来自低压抽汽段的低压凝结水混合后得到的高温段凝结水作为低温段的热源送至低温段加热冷空气,冷空气在低温段与高温段凝结水换热后进入高温段继续被抽汽加热,直至成为热空气送至垃圾焚烧锅炉1中,而高温段冷凝水换热后降温至125~135℃后直接送至除氧器。

[0048]

基于此,将蒸汽加热子单元的凝结水出口通过管路与上述第一管路或第二管路相连以将蒸汽加热子单元的凝结水并入预热器本体产生的高压凝结水或低压凝结水中。

[0049]

其中,余热回收单元5的凝结水流量、蒸汽加热子单元的抽汽量、空气预热单元的抽汽量可以根据热平衡方程计算得到。

[0050]

本系统的烟气流程为:垃圾从给料口给入,在垃圾焚烧锅炉中燃烧,所产生的高温烟气与垃圾焚烧锅炉1中受热面进行热交换,将热量传递给工质侧,降温后的烟气进入烟气

净化单元4进行脱酸、活性炭喷射、除尘、scr脱硝等处理,经余热回收单元5回收余热后送入烟囱6,最终排入大气。

[0051]

本系统的汽水流程为:垃圾焚烧锅炉1中的给水吸收高温烟气的热量产生特定参数的主蒸汽,经蒸汽连接管引入汽轮机的汽缸中做功,进而带动电机3发电。乏汽进入汽轮机的凝汽器变成水,依次通过加热器和除氧器,再经给水泵最终返回垃圾焚烧锅炉1继续做蒸汽循环。

[0052]

通过以上措施,可获得相比现有方案具有热效率高、环保指标优异、充分回收余热等优势的垃圾焚烧发电耦合系统。

[0053]

下面结合具体实施例对本发明作进一步说明。

[0054]

实施例1:

[0055]

系统结构如图1所示,包含垃圾焚烧锅炉1、汽轮机2、电机3、烟气净化单元4、余热回收单元5、烟囱6和空气预热单元7等。

[0056]

烟气净化单元4包含脱酸子单元、活性炭喷射子单元、除尘子单元、蒸汽加热子单元8和scr子单元9。汽轮机2包括汽缸、凝汽器、除氧器、加热器等部件,余热回收单元5置于烟气净化单元4和烟囱6之间。

[0057]

垃圾在垃圾焚烧锅炉1中燃烧产生的高温烟气经受热面降温后进入烟气净化系统4进行脱酸、活性炭喷射、除尘、scr脱硝处理等,净化后的烟气酸露点低于120℃,经余热回收单元5回收余热后送入烟囱6,最终排入大气。锅炉1主蒸汽经连接管引入汽轮机2的汽缸中做功,进而带动电机3发电,乏汽进入汽轮机2的凝汽器变成水,凝结水依次通过加热器、除氧器并经给水泵最终返回垃圾焚烧锅炉1继续做蒸汽循环。

[0058]

余热回收单元5为管式换热器,用于回收尾部烟气余热,其进出口烟温分别为185℃、125℃,管内介质为汽轮机2的凝结水,凝结水的进出口温度与汽轮机加热器的进出口温度相匹配,余热回收单元5出口的凝结水并入汽轮机2的除氧器,余热回收单元5所需凝结水量需根据热平衡方程计算。

[0059]

空气预热单元7为管式换热器,如图2所示,包括预热器本体、闪蒸罐及相关连接管路。预热器本体沿空气流向分别为低温段、低压抽汽段、高压抽汽段,低压抽汽段和高压抽汽段统称为高温段。高、低压抽汽段的汽源分别来自垃圾焚烧锅炉1的锅筒、汽轮机2的汽缸。高压抽汽段出口的高压凝结水经闪蒸罐降压后与低压抽汽段的低压凝结水混合成为高温段凝结水,将其作为低温段的热源加热冷空气,高温段凝结水与冷空气换热后降温至130℃左右,直接引至汽轮机2的除氧器。进一步地,空气预热单元7还接收蒸汽加热子单元8出口的凝结水,详细流程参见图2。空气预热单元7所需抽汽量根据热平衡方程计算。

[0060]

蒸汽加热子单元8为管式换热器,从汽轮机2的低压缸出口抽汽,控制scr子单元9的入口烟温在催化反应最佳温度区间(~185℃),蒸汽加热子单元8所需抽汽量需根据热平衡方程计算,蒸汽加热子单元8出口的凝结水并入空气预热单元7的低压凝结水中进一步回收余热。

[0061]

以2*400t/d、2000kcal/kg的中温次高压垃圾发电厂为例,余热回收单元5的回收热量约为4000kw,空气预热单元7的低温段额外回收热量约350kw,汽轮机热耗预计可降低200kj/kw.h,全年发电量增加约330万kw。并且,空气预热单元出口的130℃凝结水直接引入除氧器,不影响除氧器性能。同时,scr子单元的入口烟温在催化剂最佳反应区间,脱硝效率

高并可实现nox超低排放。

[0062]

实施例2:

[0063]

本实施例与实施例1结构基本相同,其与实施例1不同的是,蒸汽加热子单元8改为从垃圾焚烧锅炉1的锅筒抽汽,蒸汽加热子单元8出口的凝结水并入空气预热单元7的高压凝结水,经闪蒸罐降压后与低压抽汽段的低压凝结水混合成为高温段凝结水,作为低温段的热源。

[0064]

实施例3:

[0065]

本实施例与实施例1结构基本相同,其与实施例1不同的是,烟气净化单元4不含蒸汽加热子单元8和scr子单元9,省煤器出口烟气经脱酸、活性炭喷射、除尘等处理后直接进入余热回收单元5,入口烟温约为155℃。本实施例适用于nox排放要求不高的电厂。

[0066]

通过以上实施例的系统配置得到本发明的垃圾发电耦合系统,本发明与现有技术的效果对比如下表1所示。

[0067]

表1本发明与现有技术的效果对比

[0068][0069][0070]

由表1数据可知,本发明的系统相比现有方案具有热效率高、环保指标优异、充分回收余热等优势。

[0071]

本发明并不局限于前述的具体实施方式。本发明扩展到任何在本说明书中披露的新特征或任何新的组合,以及披露的任一新的方法或过程的步骤或任何新的组合。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让