一种应用于生物质燃烧的热风炉炉排防堵送风装置的制作方法

2021-03-03 00:03:40|

2021-03-03 00:03:40| 340|

340| 起点商标网

起点商标网

[0001]

本实用新型属于粮食烘干用热风炉技术领域,具体地说,本实用新型涉及一种应用于生物质燃烧的热风炉炉排防堵送风装置。

背景技术:

[0002]

随着我国经济社会的发展,对能源的需求不断增长,石化能源消耗带来的环境压力不断加剧,新能源和可再生能源的开发利用越来越受到重视。开发利用新能源和可再生能源,对于改善以煤炭和石油为主的能源结构,缓解能源生产和使用造成的环境问题,保障我国经济社会的可持续发展具有十分重要的意义。

[0003]

生物质资源作为可再生资源,在改善以煤炭和石油为主的能源结构方面起到了越来越大的作用,国家限制了燃煤小机组的建设,审批了很多生物质燃料电厂,这就使生物质热风炉拥有了很大的发展。

[0004]

现有炉排送风技术中,送风基本都是从炉排两侧进入并联设置的多个调节风室内,使进入炉排的风压不均匀,炉排横向配风不均匀,影响了热风炉的燃烧效率,并且无法做到防止生物质灰烬堵塞炉排孔的问题。

技术实现要素:

[0005]

本实用新型提供一种应用于生物质燃烧的热风炉炉排防堵送风装置,保证了通往炉排板的风量均匀,从而保证生物质燃料燃烧的充分性,另外风室顶板上的排风孔一和风管顶板上的排风孔二,使得每个排风孔一和排风孔二受到的风压均匀,避免风压低的排风孔一和排风孔二产生堵灰现象。

[0006]

为了实现上述目的,本实用新型采取的技术方案为:一种应用于生物质燃烧的热风炉炉排防堵送风装置,包括外壳、进风管一、支架、底板、落灰斗、分风装置、炉排撑座、扇环形炉排板、扇形炉排板、垫条、主轴、拨杆和拨架,所述外壳紧固安装在热风炉下端,所述进风管一与外壳外壁紧固安装,所述支架与外壳内壁紧固连接,所述底板与外壳下端紧固连接,所述底板上设有清灰口,所述落灰斗与底板紧固连接,所述分风装置与支架紧固连接,所述炉排撑座与外壳内壁紧固连接,所述扇环形炉排板与支架和炉排撑座上端紧固连接,所述扇形炉排板与支架上端紧固连接,所述垫条设于相邻扇形炉排板之间,且与支架上端紧固连接,所述主轴从上往下穿过支架、分风装置,且与支架和分风装置转动连接,所述拨杆与主轴上端连接,所述拨架与主轴下端连接,且拨杆和拨架随主轴同步转动。

[0007]

优选的,所述支架由长槽钢、短槽钢和斜撑筋组成,所述短槽钢设有两个,且分别与长槽钢中部两侧焊接,所述斜撑筋与长槽钢一端两侧和两个短槽钢端部两侧焊接,所述斜撑筋端部与外壳内壁紧固连接。

[0008]

优选的,所述支架为十字形结构或三岔形结构。

[0009]

优选的,所述分风装置由吊装座一、进风管二、内风室和风管单元组成,所述吊装座一与支架紧固连接,进风管二一端与进风管一相通连接,另外一端与内风室相通连接,所

述风管单元与内风室相通连接。

[0010]

优选的,所述吊装座一为“u”形结构。

[0011]

优选的,所述内风室由风室顶板、风室底板、内圈堵风板、进风板和分风板组成,所述风室顶板与吊装座一焊接,所述进风板分别与风室顶板和风室底板外延焊接,所述分风板设有多个,且分别与风室顶板和风室底板外延焊接,所述内圈堵风板上端与风室顶板焊接,下端与风室底板焊接;所述风室顶板上分四个象限设有多个排风孔一,进风板上设有进风口,分风板上设有分风口。

[0012]

优选的,所述风管单元由风罩、吊装座二和风管组成,所述吊装座二与风罩焊接,所述风管与吊装座二紧固连接;

[0013]

所述风罩由两个对称设置的风罩侧板和端部的风罩堵板焊接而成;

[0014]

所述风管由上端的风管顶板和下端的风管底板焊接而成,且在风管端部焊接有风管连接法兰,通过风管连接法兰与分风板紧固连接。

[0015]

所述风管顶板上设有多个排风孔二。

[0016]

优选的,所述风罩侧板为几字形结构。

[0017]

采用以上技术方案的有益效果是:

[0018]

1、该应用于生物质燃烧的热风炉炉排防堵送风装置,将生物质燃料堆放在扇环形炉排板和扇形炉排板上点燃,然后通过鼓风机给进风管一送风,空气通过进风管二和进风板上的进风口进入内风室,在内风室的内部聚集,一部分空气通过风室顶板上的多个排风孔一向上到达炉排板,另外一部分空气通过分风板上的分风口进入各个风管单元中的风管中,然后从风管顶板上的多个排风孔二向上到达炉排板,然后空气穿过带孔的扇环形炉排板和扇形炉排板进入热风炉内,保证了通往炉排板的风量均匀,从而保证生物质燃料燃烧的充分性,另外风室顶板上的排风孔一和风管顶板上的排风孔二,使得每个排风孔一和排风孔二受到的风压均匀,避免风压低的排风孔一和排风孔二产生堵灰现象。

[0019]

2、该应用于生物质燃烧的热风炉炉排防堵送风装置,在生物质燃料燃烧过程中,电机驱动主轴逆时针转动,主轴同时驱动拨杆和拨架逆时针转动,拨杆对扇环形炉排板和扇形炉排板上的燃烧后的灰烬进行刮推,然后从扇环形炉排板和扇形炉排板上的孔落下,掉落在底板上,因为风室顶板上的排风孔一和风管顶板上的排风孔二一直有带有压力的空气往上吹,所以下落的灰烬不会从排风孔一落入内风室,也不会从排风孔二落入风管内,然后掉落在底板上的灰烬被拨架刮推至清灰口,然后从落灰斗排出,不需要人为排灰,避免风压低的排风孔一和排风孔二产生堵灰现象。

[0020]

排风孔一和排风孔二的大小和数量,必须能够满足燃烧后的灰烬在落入炉排板上时,不会将扇环形炉排板和扇形炉排板上的孔堵死,同时风量也不能太大,否则将导致燃烧后的灰烬在搅拌的过程中无法从炉排板上的孔落下,影响燃烧效果。

[0021]

排风孔一和排风孔二的总数量一般情况下与炉排板上的孔数量一致;一般情况下排风孔一和排风孔二的风速稍小于或等于灰烬的悬浮速度,既保证了风量均匀,灰烬也容易排出。

[0022]

3、所述底板上设有清灰口,方便自动排灰操作;所述支架由长槽钢、短槽钢和斜撑筋组成,所述短槽钢设有两个,且分别与长槽钢中部两侧焊接,所述斜撑筋与长槽钢一端两侧和两个短槽钢端部两侧焊接,所述斜撑筋端部与外壳内壁紧固连接,保证了支撑外壳的

受力强度;所述支架为十字形结构或三岔形结构,在保证了支撑外壳的受力强度的同时,也避免阻挡空气往上运动的均匀性,保证了风量均匀。

[0023]

所述分风装置由吊装座一、进风管二、内风室和风管单元组成,所述吊装座一与支架紧固连接,进风管二一端与进风管一相通连接,另外一端与内风室相通连接,所述风管单元与内风室相通连接,通过设置在外壳中心的内风室和沿着内风室圆周均匀分布的风管单元,保证了通往炉排板的风量均匀;所述吊装座一为“u”形结构,方便与长槽钢侧壁的安装,使竖直方向上机构更加紧凑。

[0024]

所述内风室由风室顶板、风室底板、内圈堵风板、进风板和分风板组成,所述风室顶板与吊装座一焊接,所述进风板分别与风室顶板和风室底板外延焊接,所述分风板设有多个,且分别与风室顶板和风室底板外延焊接,所述内圈堵风板上端与风室顶板焊接,下端与风室底板焊接;所述风室顶板上分四个象限设有多个排风孔一,进风板上设有进风口,分风板上设有分风口,内部形成一个环形的聚集腔,保证了通往炉排板的风量均匀;所述风罩由两个对称设置的风罩侧板和端部的风罩堵板焊接而成,风罩成为了风管的挡风护板,限制风向在垂直方向形成扰流,利于吹散扇环形炉排板和扇形炉排板的孔内的灰,防止灰在孔内结块,保证排灰顺畅。

附图说明

[0025]

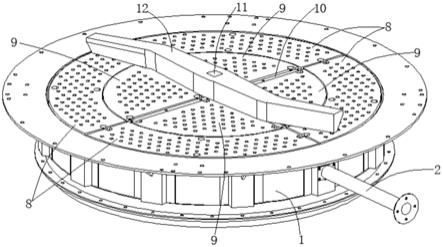

图1是该炉排防堵送风装置装配图一;

[0026]

图2是该炉排防堵送风装置装配图二;

[0027]

图3是该炉排防堵送风装置爆炸图;

[0028]

图4是内风室结构示意图;

[0029]

图5是风管单元结构示意图;

[0030]

图6是风罩结构示意图;

[0031]

图7是风管结构示意图;

[0032]

其中:

[0033]

1、外壳;2、进风管一;3、支架;4、底板;5、落灰斗;6、分风装置;7、炉排撑座;8、扇环形炉排板;9、扇形炉排板;10、垫条;11、主轴;12、拨杆;13、拨架;

[0034]

30、长槽钢;31、短槽钢;32、斜撑筋;

[0035]

40、清灰口;

[0036]

6-1、吊装座一;6-2、进风管二;6-3、内风室;6-4、风管单元;

[0037]

6-30、风室顶板;6-31、风室底板;6-32、内圈堵风板;6-33、进风板;6-34、分风板;300、排风孔一;301、进风口;302、分风口;

[0038]

6-40、风罩;6-400、风罩侧板;6-401、风罩堵板;6-41、吊装座二;6-42、风管;6-420、风管顶板;6-421、风管底板;6-422、风管连接法兰;400、排风孔二。

具体实施方式

[0039]

下面对照附图,通过对实施例的描述,对本实用新型的具体实施方式作进一步详细的说明,目的是帮助本领域的技术人员对本实用新型的构思、技术方案有更完整、准确和深入的理解,并有助于其实施。

[0040]

如图1至图7所示,本实用新型是一种应用于生物质燃烧的热风炉炉排防堵送风装置,保证了通往炉排板的风量均匀,从而保证生物质燃料燃烧的充分性,另外风室顶板上的排风孔一和风管顶板上的排风孔二,使得每个排风孔一和排风孔二受到的风压均匀,避免风压低的排风孔一和排风孔二产生堵灰现象。

[0041]

具体的说,如图1至图7所示,包括外壳1、进风管一2、支架3、底板4、落灰斗5、分风装置6、炉排撑座7、扇环形炉排板8、扇形炉排板9、垫条10、主轴11、拨杆12和拨架13,如图1、图2、图3所示,所述外壳1紧固安装在热风炉下端,所述进风管一2与外壳1外壁紧固安装,所述支架3与外壳1内壁紧固连接,所述底板4与外壳1下端紧固连接,所述底板4上设有清灰口40,所述落灰斗5与底板4紧固连接,所述分风装置6与支架3紧固连接,所述炉排撑座7与外壳1内壁紧固连接,所述扇环形炉排板8与支架3和炉排撑座7上端紧固连接,所述扇形炉排板9与支架3上端紧固连接,所述垫条10设于相邻扇形炉排板9之间,且与支架3上端紧固连接,所述主轴11从上往下穿过支架3、分风装置6,且与支架3和分风装置6转动连接,所述拨杆12与主轴11上端连接,所述拨架13与主轴11下端连接,且拨杆12和拨架13随主轴11同步转动。

[0042]

如图3所示,所述支架3由长槽钢30、短槽钢31和斜撑筋32组成,所述短槽钢31设有两个,且分别与长槽钢30中部两侧焊接,所述斜撑筋32与长槽钢30一端两侧和两个短槽钢31端部两侧焊接,所述斜撑筋32端部与外壳1内壁紧固连接。

[0043]

如图3所示,所述支架3为十字形结构或三岔形结构。

[0044]

如图3所示,所述分风装置6由吊装座一6-1、进风管二6-2、内风室6-3和风管单元6-4组成,所述吊装座一6-1与支架3紧固连接,进风管二6-2一端与进风管一2相通连接,另外一端与内风室6-3相通连接,所述风管单元6-4与内风室6-3相通连接。

[0045]

如图4所示,所述吊装座一6-1为“u”形结构。

[0046]

如图4所示,所述内风室6-3由风室顶板6-30、风室底板6-31、内圈堵风板6-32、进风板6-33和分风板6-34组成,所述风室顶板6-30与吊装座一6-1焊接,所述进风板6-33分别与风室顶板6-30和风室底板6-31外延焊接,所述分风板6-34设有多个,且分别与风室顶板6-30和风室底板6-31外延焊接,所述内圈堵风板6-32上端与风室顶板6-30焊接,下端与风室底板6-31焊接;所述风室顶板6-30上分四个象限设有多个排风孔一300,进风板6-33上设有进风口301,分风板6-34上设有分风口302。

[0047]

如图3、图5所示,所述风管单元6-4由风罩6-40、吊装座二6-41和风管6-42组成,所述吊装座二6-41与风罩6-40焊接,所述风管6-42与吊装座二6-41紧固连接;

[0048]

如图6所示,所述风罩6-40由两个对称设置的风罩侧板6-400和端部的风罩堵板6-401焊接而成;

[0049]

如图7所示,所述风管6-42由上端的风管顶板6-420和下端的风管底板6-421焊接而成,且在风管6-42端部焊接有风管连接法兰6-422,通过风管连接法兰6-422与分风板6-34紧固连接。

[0050]

如图3、图7所示,所述风管顶板6-420上设有多个排风孔二400。

[0051]

如图6所示,所述风罩侧板6-400为几字形结构。

[0052]

以下用具体实施例对具体工作方式进行阐述:

[0053]

实施例1:

[0054]

该应用于生物质燃烧的热风炉炉排防堵送风装置,将生物质燃料堆放在扇环形炉排板8和扇形炉排板9上点燃,然后通过鼓风机给进风管一2送风,空气通过进风管二6-2和进风板6-33上的进风口301进入内风室6-3,在内风室6-3的内部聚集,一部分空气通过风室顶板6-30上的多个排风孔一300向上到达炉排板,另外一部分空气通过分风板6-34上的分风口302进入各个风管单元6-4中的风管6-42中,然后从风管顶板6-420上的多个排风孔二400向上到达炉排板,然后空气穿过带孔的扇环形炉排板8和扇形炉排板9进入热风炉内,保证了通往炉排板的风量均匀,从而保证生物质燃料燃烧的充分性,另外风室顶板6-30上的排风孔一300和风管顶板6-420上的排风孔二400,使得每个排风孔一300和排风孔二400受到的风压均匀,避免风压低的排风孔一300和排风孔二400产生堵灰现象。

[0055]

实施例2:

[0056]

该应用于生物质燃烧的热风炉炉排防堵送风装置,在生物质燃料燃烧过程中,电机驱动主轴11逆时针转动,主轴11同时驱动拨杆12和拨架13逆时针转动,拨杆12对扇环形炉排板8和扇形炉排板9上的燃烧后的灰烬进行刮推,然后从扇环形炉排板8和扇形炉排板9上的孔落下,掉落在底板4上,因为风室顶板6-30上的排风孔一300和风管顶板6-420上的排风孔二400一直有带有压力的空气往上吹,所以下落的灰烬不会从排风孔一300落入内风室6-3,也不会从排风孔二400落入风管6-42内,然后掉落在底板4上的灰烬被拨架13刮推至清灰口40,然后从落灰斗5排出,不需要人为排灰,避免风压低的排风孔一300和排风孔二400产生堵灰现象。

[0057]

排风孔一300和排风孔二400的大小和数量,必须能够满足燃烧后的灰烬在落入炉排板上时,不会将扇环形炉排板8和扇形炉排板9上的孔堵死,同时风量也不能太大,否则将导致燃烧后的灰烬在搅拌的过程中无法从炉排板上的孔落下,影响燃烧效果。

[0058]

排风孔一300和排风孔二400的总数量一般情况下与炉排板上的孔数量一致;一般情况下排风孔一300和排风孔二400的风速稍小于或等于灰烬的悬浮速度,既保证了风量均匀,灰烬也容易排出。

[0059]

实施例3:

[0060]

在实施例1和实施例2的基础上,所述底板4上设有清灰口40,方便自动排灰操作;所述支架3由长槽钢30、短槽钢31和斜撑筋32组成,所述短槽钢31设有两个,且分别与长槽钢30中部两侧焊接,所述斜撑筋32与长槽钢30一端两侧和两个短槽钢31端部两侧焊接,所述斜撑筋32端部与外壳1内壁紧固连接,保证了支撑外壳1的受力强度;所述支架3为十字形结构或三岔形结构,在保证了支撑外壳1的受力强度的同时,也避免阻挡空气往上运动的均匀性,保证了风量均匀。

[0061]

所述分风装置6由吊装座一6-1、进风管二6-2、内风室6-3和风管单元6-4组成,所述吊装座一6-1与支架3紧固连接,进风管二6-2一端与进风管一2相通连接,另外一端与内风室6-3相通连接,所述风管单元6-4与内风室6-3相通连接,通过设置在外壳1中心的内风室6-3和沿着内风室6-3圆周均匀分布的风管单元6-4,保证了通往炉排板的风量均匀;所述吊装座一6-1为“u”形结构,方便与长槽钢30侧壁的安装,使竖直方向上机构更加紧凑。

[0062]

所述内风室6-3由风室顶板6-30、风室底板6-31、内圈堵风板6-32、进风板6-33和分风板6-34组成,所述风室顶板6-30与吊装座一6-1焊接,所述进风板6-33分别与风室顶板6-30和风室底板6-31外延焊接,所述分风板6-34设有多个,且分别与风室顶板6-30和风室

底板6-31外延焊接,所述内圈堵风板6-32上端与风室顶板6-30焊接,下端与风室底板6-31焊接;所述风室顶板6-30上分四个象限设有多个排风孔一300,进风板6-33上设有进风口301,分风板6-34上设有分风口302,内部形成一个环形的聚集腔,保证了通往炉排板的风量均匀;所述风罩6-40由两个对称设置的风罩侧板6-400和端部的风罩堵板6-401焊接而成,风罩6-40成为了风管6-42的挡风护板,限制风向在垂直方向形成扰流,利于吹散扇环形炉排板8和扇形炉排板9的孔内的灰,防止灰在孔内结块,保证排灰顺畅。

[0063]

以上结合附图对本实用新型进行了示例性描述,显然,本实用新型具体实现并不受上述方式的限制,只要是采用了本实用新型的方法构思和技术方案进行的各种非实质性的改进;或未经改进,将本实用新型的上述构思和技术方案直接应用于其它场合的,均在本实用新型的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让