一种油气固多燃料固体热载体炉的制作方法

2021-03-02 23:03:14|

2021-03-02 23:03:14| 204|

204| 起点商标网

起点商标网

[0001]

本发明属于有机固废热解环保处理技术领域,具体涉及一种油气固多燃料固体热载体炉。

背景技术:

[0002]

随着社会经济发展及国民生活水平的提高,生活垃圾总量不断增加。传统的生活垃圾处理技术带来的环境污染已经成为社会发展面对的难题。生活垃圾热解技术能够最大限度的实现生活垃圾的无害化、资源化,实现二噁英的近零排放。因而,生活垃圾热解对保护环境有着巨大的优势。生活垃圾热解后同时产生具有一定热值的热解气、热解油和热解碳等多种燃料。其中,热解油和热解气占比达到60%-70%左右。

[0003]

采用循环流化床技术的炉型一般具有燃烧适应性强、燃烧效率高等特点,采用循环流化床炉型结构综合利用垃圾热解后的产物具有独特的优势。而且,一般垃圾焚烧炉的烟气中nox含量往往高达400ppm,而流化床的烟气中nox含量仅为100ppm左右,在nox生成及处理方面具有很大优势。

[0004]

但是,目前循环流化床多以煤做为燃料,并且需要利用煤及焚烧后的灰渣做为循环灰,循环灰量影响炉内的燃烧和传热。煤的热值直接影响送入炉内的煤量,在额定负荷下,煤的热值低时,为保证热负荷,可以补充掺烧小比例的气或油燃料,但掺烧的气或油比例不能过大,否则会造成循环灰量的不足,一般最大掺烧比例不超过30%。

[0005]

对于垃圾热解的产物中固体热解碳不易燃烧,常规流化床一般不在底部设置燃烧器;有部分炉型在底部设置燃烧器,但仅在开工时使用,正常运行时底部燃烧器不工作,因此常规流化床的一次风风温过低,无法使热解碳顺利燃烧燃烬。

[0006]

目前,还没有一种能够大比例掺烧油、气的循环流化床炉型能够适应生活垃圾热解后的油气固多种燃料并且可实现炉内固体热载体循环的炉型结构。

技术实现要素:

[0007]

本发明的目的在于:提供一种油气固多燃料固体热载体炉,可综合利用生活垃圾热解后的热解油、热解气、热解碳等多种燃料,依靠补充外在的固体热载体作为循环灰,实现60%-70%的大比例掺烧油、气燃料。

[0008]

本发明的技术方案如下:一种油气固多燃料固体热载体炉,包括固体热载体炉,为矩形截面结构,其包括前墙、后墙、侧墙a、侧墙b;

[0009]

固体热载体炉位于旋风分离器和余热锅炉之间,固体热载体炉顶端外部有汽包,前墙与旋风分离器连接,旋风分离器向下依次连接反应器、返料器、返料管,最后与前墙连接;

[0010]

旋风分离器顶部与余热锅炉连接,下部与反应器连接;

[0011]

余热锅炉包括空气预热器,外部的冷空气由空气进口进入空气预热器,与烟气换热升温后由空气出口排出送风;

[0012]

返料器通过返料管与前墙连接;

[0013]

补料器通过补料管与后墙连接;

[0014]

滚筒冷渣机通过排渣管与固体热载体炉连接;

[0015]

下二次风风管位于密相区的侧墙a上部;

[0016]

固体热载体炉和旋风分离器均为水冷壁炉膛,水冷壁外表面敷设一层耐磨浇注料,浇注料厚度小于50mm;其中,固体热载体炉为矩形截面结构,旋风分离器为立式圆筒结构的气固分离器。

[0017]

返料器采用螺旋结构,螺旋为悬臂式支撑,螺旋体为耐热不锈钢铸件,内部敷设耐磨隔热浇注料。驱动电机为具有变频功能的减速电机,通过调节电机频率控制返料器转速调整返料量。

[0018]

通过补料器向炉内加入40-120目的固体热载体颗粒做为床料和循环灰料。补料器采用无轴螺旋结构或气力输送装置,驱动电机采用变频电机,通过调节电机频率控制螺旋转速或输送风量,实现固体热载体的定量输送。

[0019]

补料管和返料管均位于固体热载体炉的密相区,与竖直夹角均不大于60度。

[0020]

以固体热载体炉底部与一次风室的连接面为“0”标高,向上有一渐扩段,从“0”标高开始到向上4-5m的区域为本炉型的密相区;从“0”标高向上8m处开始到炉顶之间的区域为本炉型的稀相区;从“0”标高向上4-5m处开始到8m处之间的区域为本炉型的稀密过渡区;

[0021]

下二次风风管位于密相区的侧墙a上部;

[0022]

在固体热载体炉底部设置有一次风室和底部燃烧器,在侧墙a分层布置了4台侧壁燃烧器,其中侧壁燃烧器a位于稀密过渡区,炉高1/6处;侧壁燃烧器b位于稀相区底部,炉高1/4处;侧壁燃烧器c和侧壁燃烧器d位于稀相区中下部,炉高1/2处上下布置;

[0023]

侧壁燃烧器a和侧壁燃烧器b均为处理热解气的燃烧器,分别配置燃烧天然气和热解气的喷枪;

[0024]

侧壁燃烧器c和侧壁燃烧器d均为处理热解气和热解油的两用燃烧器,分别设置了天然气、热解气和热解油的喷枪。

[0025]

燃烧用风设计为多次分级送风型式,首先总风量分为一次风和二次风,一次风通过底部燃烧器再次分级送风燃烧;二次风分级分别送至各侧壁燃烧器及下二次风风管,再由各侧壁燃烧器又一次分级送风燃烧;

[0026]

侧壁燃烧器a、侧壁燃烧器b、侧壁燃烧器c、侧壁燃烧器d均设有自动点火装置、火焰监测装置。

[0027]

本发明的显著效果在于:

[0028]

1)根据本发明实施的流化床炉型结构,分层布置了底部燃烧器(7.1)、侧壁燃烧器a(7.4)、侧壁燃烧器b(7.5)、侧壁燃烧器c(7.6)、侧壁燃烧器d(7.7),实现了大量的热解气和热解油从稀相区送入炉内燃烧,热解碳在炉底燃烧的分区燃烧模式,使炉膛内温度更加均匀;并利用下二次风风管(7.3)以及各个燃烧器实现多次分级送风,使整体配风的过量空气系数更小,烟气的nox含量低。

[0029]

2)通过加入固体热载体颗粒做为循环灰料,并通过设置的补料器(6)、返料器(5)和滚筒冷渣机(8)实现循环灰量的控制,保证了循环流化床对循环灰量的要求,实现70%以上大比例掺烧气、油态燃料。

[0030]

3)通过在底部设置的底部燃烧器(7.1)提高了一次风温度,保证了热解碳的顺利燃烧燃烬。

附图说明

[0031]

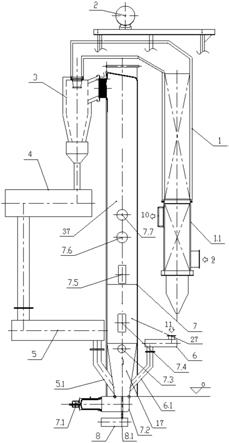

附图1是油气固多燃料固体热载体炉示意图;

[0032]

附图2是油气固多燃料固体热载体炉俯视示意图;

[0033]

图中:1余热锅炉、1.1空气预热器、2汽包、3旋风分离器、4反应器、5返料器、5.1返料管、6补料器、6.1补料管、7固体热载体炉、17密相区、27稀密过渡区、37稀相区、7.1底部燃烧器、7.2一次风室、7.3下二次风风管、7.4侧壁燃烧器a、7.5侧壁燃烧器b、7.6侧壁燃烧器c、7.7侧壁燃烧器d、7.8前墙、7.9后墙、7.10侧墙a、7.11侧墙b、8滚筒冷渣机、8.1排渣管。

[0034]

9空气进口、10空气出口、11固体热载体进口。

具体实施方式

[0035]

一种油气固多燃料固体热载体炉:1余热锅炉、1.1空气预热器、2汽包、3旋风分离器、4反应器、5返料器、5.1返料管、6补料器、6.1补料管、7固体热载体炉、17密相区、27稀密过渡区、37稀相区、7.1底部燃烧器、7.2一次风室、7.3下二次风风管、7.4侧壁燃烧器1、7.5侧壁燃烧器2、7.6侧壁燃烧器3、7.7侧壁燃烧器4、8滚筒冷渣机、8.1排渣管。见图1所示。

[0036]

固体热载体炉7为矩形截面结构,包括前墙7.8、后墙7.9、侧墙a7.10、侧墙b7.11,见图2。

[0037]

固体热载体炉7为水冷壁炉膛,水冷壁外表面敷设一层耐磨浇注料,浇注料厚度小于50mm。也可采用绝热浇注料结构。

[0038]

固体热载体炉7位于旋风分离器3和余热锅炉1之间,固体热载体炉7顶端外部有汽包2,前墙7.8与旋风分离器3连接,旋风分离器3向下依次连接反应器4、返料器5、返料管5.1,最后与前墙7.8连接。

[0039]

旋风分离器3顶部与余热锅炉1连接,下部与反应器4连接。旋风分离器3为立式圆筒结构的气固分离器,为水冷壁结构,水冷壁外表面敷设一层耐磨浇注料,浇注料厚度小于50mm,也可采用绝热炉膛。分离效率>90%,dc99:100-110μm,dc50:10-20μm。反应器4是利用固体热载体携带的热量使生活垃圾热解产生热解油、热解气、热解碳的反应和输送设备。

[0040]

空气预热器1.1是余热锅炉1的一部分,用于将固体热载体炉7内的流化用风及各个燃烧器的燃烧用风。外部的冷空气由空气进口9进入空气预热器1.1,与烟气换热升温后由空气出口10排出送风。

[0041]

返料器5通过返料管5.1与前墙7.8连接。其采用螺旋结构,螺旋为悬臂式支撑,螺旋体为耐热不锈钢铸件,内部敷设耐磨隔热浇注料。驱动电机为具有变频功能的减速电机,可通过调整返料器转速调整返料量。返料器5为将放热后的固体热载体和热解碳输送至固体热载体炉7内的输送设备。

[0042]

补料器6通过补料管6.1与后墙7.9连接。其采用无轴螺旋结构或气力输送装置,驱动电机采用变频电机,可通过调节电机频率控制螺旋转速或输送风量,实现固体热载体的定量输送。补料器6为向固体热载体炉7内补充固体热载体的输送设备,补料管6.1和返料管5.1均位于固体热载体炉7的密相区17,与竖直夹角均不大于60度。

[0043]

滚筒冷渣机8通过排渣管8.1与固体热载体炉7连接,用于定量排渣。

[0044]

本发明为实现大比例的油气燃料燃烧,设计了循环灰量的控制方案,通过补料器6、返料器5和滚筒冷渣机8实现。当循环灰总量低时,通过补料器6补充固体热载体稳定循环灰量;当循环灰总量高时,通过滚筒冷渣机8排渣稳定循环灰量;当循环灰总量正常,但床压偏离设计值时,通过调整返料器5实现循环平衡。

[0045]

以固体热载体炉7底部与一次风室7.2的连接面为“0”标高,向上有一渐扩段,从“0”标高开始到向上约4-5m的区域固体颗粒浓度高,气固流速较低,返流固体颗粒比例大,为本炉型的密相区17。从“0”标高向上约8m处开始到炉顶之间的区域,固体颗粒浓度低,气固两项流流速高,固体颗粒返流比例较小,为本炉型的稀相区37。从“0”标高向上约4-5m处开始到约8m处之间的区域处于密相区17和稀相区37之间的过渡段,为本炉型的稀密过渡区27。

[0046]

下二次风风管7.3位于密相区17的侧墙a7.10上部,为供应部分二次风的管路。

[0047]

本发明在固体热载体炉7上分层设置了多台不同类型的燃烧器,用于燃烧垃圾热解产物,加热固体热载体,并保证炉内温度场均匀。在固体热载体炉7底部设置有一次风室7.2和底部燃烧器7.1,在侧墙a7.10分层布置了4台侧壁燃烧器,其中侧壁燃烧器a7.4位于稀密过渡区27,炉高1/6处;侧壁燃烧器b7.5位于稀相区37底部,炉高1/4处;侧壁燃烧器c7.6和侧壁燃烧器d7.7位于稀相区37中下部,炉高1/2处上下布置。

[0048]

底部燃烧器7.1分别配置燃烧天然气和热解气的喷枪,可单独使用天然气或热解气燃料,也可实现两种燃料的混合燃烧,配风型式采用多级配风实现分级燃烧。既可正常开车工况下使用,也可作为开工燃烧器使用。

[0049]

侧壁燃烧器a7.4和侧壁燃烧器b7.5均为处理热解气的燃烧器,分别配置燃烧天然气和热解气的喷枪,可同时或分别燃用天然气和热解气。为保证炉内截面温度均匀,烧嘴砖出口设计为矩形截面出口;

[0050]

侧壁燃烧器c7.6和侧壁燃烧器d7.7均为处理热解气和热解油的两用燃烧器,分别设置了天然气、热解气和热解油的喷枪,可同时或分别燃用天然气、热解气、热解油。设有预燃室及热解油雾化功能,能够使热解油充分燃烬,并且保证火焰较短,不会烧蚀对面炉墙。

[0051]

所有燃烧器均设有自动点火装置、火焰监测装置等。

[0052]

本发明中燃烧用风设计为多次分级送风型式,首先将总风量分为一次风和二次风,一次风通过底部燃烧器7.1再次分级送风燃烧;二次风分级分别送至各侧壁燃烧器及下二次风风管7.3,再由各侧壁燃烧器又一次分级送风燃烧。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让