一种低NOx燃烧器的制作方法

2021-03-02 20:03:39|

2021-03-02 20:03:39| 265|

265| 起点商标网

起点商标网

一种低nox燃烧器

技术领域

[0001]

本发明涉及工业加热的燃烧器领域,特别是涉及一种利用氢氧气喷射及其分级配风形成炉内烟气循环的低nox燃烧器。

背景技术:

[0002]

燃料燃烧降低其氮氧化物(nox)的排放是亟待解决的环保问题。目前降低nox排放物的燃烧技术可分成燃烧前、燃烧中和燃烧后处理三大技术。燃烧前脱氮主要是采用燃料净化处理,即把燃料转化成低氮燃料;燃烧中脱氮主要采用分级燃烧改变炉内燃烧条件以减少nox生成的方法:如空气分级、燃料分级和烟气循环燃烧;燃烧后处理方法如选择性催化还原法、非催化选择性还原法、烟气脱销法等。

技术实现要素:

[0003]

本发明主要解决的技术问题是提供一种低nox燃烧器,能够利用氢氧气喷射及其分级配风形成炉内烟气循环,利用氢氧气的催化特性提高燃尽率,降低烟气中的碳黑,利用分级配风装置使得燃料的燃烧火焰形状及燃烧过程得到控制,从而实现不同燃料的低nox排放。

[0004]

为解决上述技术问题,本发明采用的一个技术方案是:提供一种低nox燃烧器,包括:进风壳体、燃料喷枪、燃烧器喷口、分级配风装置、保护空气导气管和氢氧气导气管,

[0005]

所述进风壳体包括内部腔体、进风口、出风口和后盖;

[0006]

所述燃烧器喷口和所述出风口连接;

[0007]

所述分级配风装置包括调风装置、一次气流通道、二次气流通道和旋转气流调节结构;所述调风装置安装在所述进风壳体的进风口处;所述一次气流通道和二次气流通道位于所述进风壳体的内部腔体内,所述一次气流通道和二次气流通道相对独立;所述调风装置包括调风板,所述调风板能够转动并停留在至少两个极限位置,所述调风板位于中间位置时,所述一次气流通道的进口和所述二次气流通道的进口同时打开;所述调风板位于第一极限位置时,所述二次气流通道的进口关闭,所述一次气流通道的进口打开;所述调风板位于第二极限位置时,所述一次气流通道的进口关闭,所述二次气流通道的进口打开;所述旋转气流调节结构包括进风通道,所述进风通道与所述第一气流通道连通,所述旋转气流调节结构设有第一状态和第二状态,所述旋转气流调节结构位于第一状态时,所述进风通道形成旋风通道;所述旋转气流调节结构位于第二状态时,所述进风通道形成直风通道;

[0008]

所述燃料喷枪安装在所述进风壳体的后盖上,并延伸穿过所述旋转气流调节结构的进风通道延伸至所述燃烧器喷口处,所述燃料喷枪的进气端位于所述进风壳体外,所述燃料喷枪的喷口端与所述燃烧器喷口连接;

[0009]

所述保护空气导气管安装在所述进风壳体的后盖处,并延伸至所述燃烧器喷口处,所述氢氧气导气管套装在所述保护空气导气管中,并延伸至所述燃烧器喷口处。

[0010]

在本发明一个较佳实施例中,所述燃料喷枪包括中心位置的燃料喷嘴和雾化气喷

嘴,所述中心位置的燃料喷嘴和所述雾化气喷嘴采用同心套管形式和组成整体。

[0011]

在本发明一个较佳实施例中,所述氢氧气导管包括氢氧气环管和若干氢氧气直管,所述氢氧气接口在进风壳体外接入进风壳体内的氢氧气环管,再由若干氢氧气直管将氢氧气导引至喷口处。

[0012]

在本发明一个较佳实施例中,所述保护空气导管的喷口和所述氢氧气导管的喷口组成的组合喷射口,在燃烧器喷口外侧部位组成环状均布形态,所述的氢氧气喷口做成不同角度的,所述的保护空气喷射口做成旋流状。

[0013]

在本发明一个较佳实施例中,所述调风板的位置调整范围为0

°-

180

°

之间,获得的一次气流与二次气流的百分比在5%-95%之间,通过调整所述旋转气流调节结构的状态,一次气流能在直流风、旋流风和直流旋流混合风之间转换。

[0014]

在本发明一个较佳实施例中,所述进风壳体的内部腔体内设有前隔板和后隔板,所述前隔板位于所述进风壳体的出风口处,所述后隔板位于所述进风壳体的进风口处,所述后隔板将所述内部腔体分割成一次气流通过的第一空腔和二次气流通过的第二空腔。

[0015]

在本发明一个较佳实施例中,所述二次气流通道包括若干二次气流导管,所述二次气流导管的前端安装在所述前隔板上,并与所述燃烧器喷口的喷管连通;所述二次气流导管的后端安装在所述后隔板上,并与所述二次气流通过的第二空腔连通,所述第二空腔、所述二次气流导管和所述喷管形成所述二次气流通道,所述燃烧器喷口处设有二次气流喷口,所述二次气流喷口为不同角度的喷孔或者为由一定角度的叶片组成的喷孔。

[0016]

在本发明一个较佳实施例中,所述旋转气流调节结构,包括导气管、旋风器、调旋器和调节器;

[0017]

所述导气管位于所述喷管的出口处;

[0018]

所述调旋器和所述旋风器位于所述内部腔体中,所述调旋器包括后套管和调旋管,所述后套管安装在所述内部腔体的尾端,所述调旋管包括开槽段和密封段,所述调旋管的开槽段与所述后套管套装连接;

[0019]

所述旋风器的一端和所述调旋管的密封段连接,所述旋风器的另一端与所述导气管连接;

[0020]

所述调节器和所述调旋管连接,所述调节器调节所述调旋管在所述后套管和所述导气管之间的前后移动;

[0021]

当所述调旋管位于后端时,所述旋风器与所述导气管连通形成旋风通道;

[0022]

当所述调旋管位于前端时,所述调旋管与所述导气管连通形成直风通道。

[0023]

在本发明一个较佳实施例中,位于同轴中心的燃料喷枪的燃料为液体燃料、气体燃料、粉状的固体燃料或多种燃料混合使用。

[0024]

在本发明一个较佳实施例中,所述燃料喷枪还包括燃料流量调节杆和喷枪伸缩调节装置,所述燃料流量调节杆位于中心位置的燃料喷嘴的通道中,用于调整控制燃料喷口截面的面积大小,所述喷枪伸缩调节装置,用于调整燃料喷入位置。

[0025]

在本发明一个较佳实施例中,所述燃料喷枪还包括外侧位置的点火燃气喷嘴、点火空气喷嘴、点火检测电极,所述中心位置的燃料喷嘴、所述雾化气喷嘴、外侧位置的点火燃气喷嘴和点火空气喷嘴采用同心套管形式和组成整体,所述点火燃气喷嘴的喷口和点火空气喷嘴的喷口连通至预混室,所述预混室连通点火烧嘴燃烧室,所述点火烧嘴燃烧室连

通点火火焰喷口,所述点火检测电极位于所述助燃空气喷嘴的通道内,所述点火检测电极的点火端位于所述点火烧嘴燃烧室中。

[0026]

在本发明一个较佳实施例中,所述进风壳体的内部腔体被后隔板分割出一个独立气室,所述进风壳体外的中心空气接入进风壳体内的独立气室后分二部分,其中一部分进入所述保护空气导管将所述氢氧气导管包围,直至保护喷口处,另一部分进入所述点火空气喷嘴的通道内作为点火燃气烧嘴的点火空气进入预混室。

[0027]

在本发明一个较佳实施例中,点火燃气喷嘴的燃气在燃料喷枪的主燃料稳定燃烧后关闭,而点火空气喷嘴的点火空气一直开启,作为助燃空气的一部份,点火空气另一个作用是,有效隔断高温助燃空气对燃料喷枪的影响。

[0028]

在本发明一个较佳实施例中,点火燃气喷嘴的火焰着火信号用点火电极的离子信号或在内观察孔口安装uv监测。

[0029]

本发明的有益效果是:本发明低nox燃烧器,一方面利用氢氧气大于200m/s的高速喷出与保护空气在燃烧器喷口外侧部位组成喷射口,形成不同角度的射流在炉内卷吸烟气,利用氢氧气的催化特性提高燃尽率,降低烟气中的碳黑。同时利用分级配风装置,通过分级配风控制燃料的燃烧速度,降低火焰的局部高温,利用一种旋转气流调节结构在燃烧功率不变状态下,达到燃烧火焰长短之间的变化,使得燃料的燃烧火焰形状及燃烧过程得到控制,从而实现不同燃料的低nox排放。

附图说明

[0030]

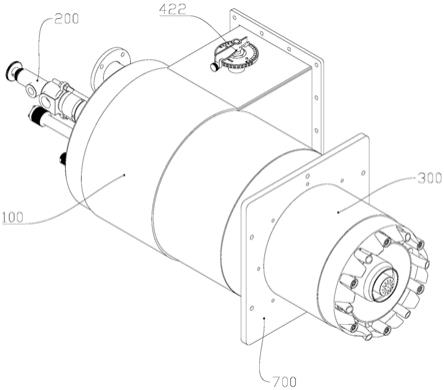

图1是本发明低nox燃烧器一较佳实施例的立体结构示意图;

[0031]

图2是图1所示低nox燃烧器的剖视结构示意图;

[0032]

图3是图2的b-b剖视结构示意图;

[0033]

图4是图2的c-c剖视结构示意图;

[0034]

图5是图2的e-e剖视结构示意图;

[0035]

图6是图5的左视结构示意图;

[0036]

图7是图5的右视的结构示意图;

[0037]

图8是本发明低nox燃烧器中所使用的分级配风装置一较佳实施例的立体结构示意图;

[0038]

图9是图8所示分级配风装置的后视结构示意图;

[0039]

图10是图9的a-a剖视结构示意图;

[0040]

图11是图10的e-e剖视结构示意图;

[0041]

图12是图10的局部放大结构示意图;

[0042]

图13是图8所示分级配风装置的第一工作状态的剖视结构示意图;

[0043]

图14是图8所示分级配风装置的第二工作状态的剖视结构示意图;

[0044]

图15是图8所示分级配风装置的第三工作状态的剖视结构示意图;

[0045]

图16是图8所示分级配风装置的第四工作状态的剖视结构示意图;

[0046]

图17是图8所示分级配风装置的第五工作状态的剖视结构示意图;

[0047]

附图中各部件的标记如下:100-进风壳体、140-后盖、141-保护空气接口、142-内观察监测孔、143-外观察孔、144-氢氧气接口、200-燃料喷枪、210-燃料喷嘴、220-雾化气喷

嘴、221-燃料流量调节杆、222-喷枪伸缩调节装置、230-点火燃气喷嘴、240-点火空气喷嘴、241-点火空气入口、250-点火检测电极、260-预混室、270-点火烧嘴燃烧室、280-点火火焰喷口、290-中心燃料喷口、300-燃烧器喷口、400-分级配风装置、421-调风板、422-调风指示手柄、431-一次气流喷口、432-二次气流喷口、451-二次气流导管、460-旋转气流调节结构、461-导气管、463-叶片、464-旋风器后盖、465-调旋管、466-连接杆、468-后套管、469-调节结构、4691-外螺旋管4692-内螺旋管、4693-手柄、471-前隔板、472-后隔板、500-保护空气导气管、510-保护空气喷口、600-氢氧气导气管、610-氢氧气喷口、700-炉体安装板。

具体实施方式

[0048]

以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。

[0049]

请参阅图1-图17,需要说明的是,本实施例中所提供的图示说明了本发明的基本构想,遂图式中的本发明中有关的组件按照实际实施时的组件数目、形状及尺寸绘制。本发明实施例包括:

[0050]

结合图1至图7所示,一种低nox燃烧器,包括:进风壳体100、燃料喷枪200、燃烧器喷口300、分级配风装置400、保护空气导气管500和氢氧气导气管600。

[0051]

所述进风壳体100包括内部腔体、进风口、出风口和后盖140。本实施例结构所示,所述进风壳体100呈l状,所述进风口和所述出风口分别在l的两端。所述后盖140和所述出风口形成筒状腔体空间。结合图6所示,所述后盖上设有保护空气接口141、氢氧气接口144、燃料喷枪200安装孔、内观察监测孔142和外观察孔143。

[0052]

所述燃烧器喷口300安装在所述出风口处。本实施例中,所述燃烧器喷口300和所述出风口连接处安装有炉体安装板700,所述炉体安装板700上开设有若干安装孔,通过螺栓等连接件穿过所述安装孔将燃烧器安装在炉体外壁上,所述燃烧器喷口300伸入炉内。结合图2和图7所示,所述燃烧器喷口300上从中心到外围依次设有中心燃料喷口290、点火火焰喷口280、一次气流喷口431、二次气流喷口432、氢氧气喷口610和保护空气喷口510。所述氢氧气喷口610位于所述保护空气喷口510的轴心,两者组合成组合喷口。若干二次气流喷口432和若干组合喷口围绕所述燃烧器喷口300的外圈间隔排布。分级进入的二次气流喷口432可以做成不同角度的喷孔,也可以做成一定角度的叶片,与所述的氢氧气和保护空气组成的喷射口,在燃烧器喷口300外侧部位均匀布置、综合应用,进一步提高炉内烟气循环作用,适合不同燃料特性的燃烧要求。

[0053]

所述分级配风装置400包括调风装置、一次气流通道、二次气流通道和旋转气流调节结构;所述调风装置安装在所述进风壳体100的进风口处;所述一次气流通道和二次气流通道位于所述进风壳体100的内部腔体内,所述一次气流通道和二次气流通道相对独立;所述调风装置包括调风板,所述调风板能够转动并停留在至少两个极限位置,所述调风板位于中间位置时,所述一次气流通道的进口和所述二次气流通道的进口同时打开;所述调风板位于第一极限位置时,所述二次气流通道的进口关闭,所述一次气流通道的进口打开;所述调风板位于第二极限位置时,所述一次气流通道的进口关闭,所述二次气流通道的进口

打开;所述旋转气流调节结构包括进风通道,所述进风通道与所述第一气流通道连通,所述旋转气流调节结构设有第一状态和第二状态,所述旋转气流调节结构位于第一状态时,所述进风通道形成旋风通道;所述旋转气流调节结构位于第二状态时,所述进风通道形成直风通道。

[0054]

所述旋转气流调节结构,在一次气流喷口431处可以改变气流的旋流强度,形成从直流到强旋流的转换,在燃烧功率不改变状态下使得的火焰长度与直径可以改变,适合不同炉膛容积的加热要求。

[0055]

所述分级配风装置400,将助燃空气分级进入风壳内,在风壳外通过调风指示手柄控制调风板位置在0

°-

180

°

之间任意可调,获得一次气流与二次气流在5%-95%之间可调节,使空气与燃料混合速度的可控,实现分级燃烧,控制燃烧高温区,降低热力nox的生成。所述分级配风装置400,在总管空气流量、压力允许时,助燃空气总流量接近一次气流或者二次气流的二倍,可以使燃烧器获得更大的调节比。

[0056]

所述燃料喷枪200安装在所述进风壳体100的后盖上,并延伸穿过所述旋转气流调节结构的进风通道延伸至所述燃烧器喷口300处,所述燃料喷枪200的进气端位于所述进风壳体100外,所述燃料喷枪200的喷口端与所述燃烧器喷口300连接。所述燃料喷枪200还包括中心位置的燃料喷嘴210、雾化气喷嘴220、外侧位置的点火燃气喷嘴230、点火空气喷嘴240、点火检测电极250,所述中心位置的燃料喷嘴210、所述雾化气喷嘴220、外侧位置的点火燃气喷嘴230和点火空气喷嘴240采用同心套管形式和组成整体,所述点火燃气喷嘴230的喷口和点火空气喷嘴240的喷口连通至预混室260,所述预混室260连通点火烧嘴燃烧室270,所述点火烧嘴燃烧室270连通点火火焰喷口280,所述点火检测电极250位于所述助燃空气喷嘴的通道内,所述点火检测电极250的点火端位于所述点火烧嘴燃烧室270中。

[0057]

燃料喷枪200同轴外围配有能形成独立点火燃烧的燃气烧嘴,点火燃气与点火空气在预混室260混合后进入燃烧室被电极点燃,点火燃烧功率可以根据燃料特性选择,在燃料喷枪200外围形成环状火焰,形成点火源,燃料喷枪200出来的燃料能有效引燃。点火烧嘴的燃气在燃料喷枪200的主燃料稳定燃烧后可以关闭,而点火空气一直开启,作为助燃空气的一部份,点火空气另一个作用是,有效隔断高温助燃空气对燃料喷枪200的影响。点火烧嘴的火焰着火信号可以用点火电极的离子信号,也可以在内观察孔口安装uv监测。

[0058]

位于同轴中心的燃料喷枪200的燃料为液体燃料、气体燃料、粉状的固体燃料或多种燃料混合使用。所述燃料喷枪200还包括燃料流量调节杆221和喷枪伸缩调节装置222,所述燃料流量调节杆位于中心位置的燃料喷嘴的通道中,用于调整控制燃料喷口截面的面积大小,所述喷枪伸缩调节装置,用于调整燃料喷入位置。可以使燃料与氧化剂获得一个较佳的混合点,有利于不同燃料的燃烧。

[0059]

所述保护空气导气管500安装在所述进风壳体100的后盖处,并延伸至所述燃烧器喷口300处,所述氢氧气导气管600套装在所述保护空气导气管500中,并延伸至所述燃烧器喷口300处。所述氢氧气导管包括氢氧气环管和若干氢氧气直管,所述氢氧气接口144在进风壳体100外接入进风壳体100内的氢氧气环管,再由若干氢氧气直管将氢氧气导引至喷口处。所述保护空气导管的保护空气喷口510和所述氢氧气导管的氢氧气喷口610组成的组合喷射口,在燃烧器喷口300外侧部位组成环状均布形态,所述氢氧气喷口610做成不同角度的,所述保护空气喷射口做成旋流状,扩大氢氧气喷射的区域,还将氢氧气喷口610保护在

内侧。同时,保护空气可以隔开助燃空气的高温对氢氧气导管及喷口的影响。氢氧气和保护空气组成的喷射口,利用氢氧气大于200m/s的高速喷出,在炉内燃烧器喷口300外侧部位形成不同角度的射流卷吸炉内焰气,使得焰气在炉内循环扩散,形成低氧燃烧气氛,利用氢氧气的催化特性提高燃尽率,降低空气过剩系数,减少烟气中的碳黑,节约燃料,实现低nox排放。

[0060]

所述进风壳体100的内部腔体被后隔板分割出一个独立气室,所述进风壳体100外的保护空气接入进风壳体100内的独立气室后分二部分,其中一部分进入所述保护空气导管将所述氢氧气导管包围,直至保护喷口处,另一部分进入所述点火空气喷嘴240的通道内作为点火燃气烧嘴的点火空气进入预混室260。

[0061]

结合图8至图17所述分级配风装置400,包括:进风壳体100、调风装置、喷管(即燃烧器喷口300)、一次气流通道、二次气流通道和旋转气流调节结构460。

[0062]

所述进风壳体100包括内部腔体、进风口和出风口。本实施例所示,所述进风壳体100成l型,所述进风口和所述出风口位于l型的两端。

[0063]

所述燃烧器喷口300安装在所述进风壳体100的出风口处,所述燃烧器喷口300的尾端与所述进风壳体100的出风口连接,本实施例中所述燃烧器喷口300的尾端与所述进风壳体100的出风口通过螺栓等连接件进行可拆卸地连接固定,也可以采用其他方式固定。所述燃烧器喷口300的出口处设置有一次气流喷口431和二次气流喷口432。所述二次气流喷口432为不同角度的喷孔或者为由一定角度的叶片组成的喷孔,可以根据不同燃烧特性更换。

[0064]

所述调风装置安装在所述进风壳体100的进风口处。所述调风装置包括相互连接的调风板421和调风指示手柄422,所述调风板421安装在所述进风壳体100中,所述调风指示手柄422安装在所述进风壳体100外,通过拧转所述调风指示手柄422可以调整所述调风板421的角度位置。所述调风板421能够转动并可以停留在至少两个极限位置:第一极限位置和第二极限位置。所述调风板421位于中间位置时,所述一次气流通道的进口和所述二次气流通道的进口同时打开;所述调风板421位于第一极限位置时,将所述二次气流通道的进口关闭,所述一次气流通道的进口打开;所述调风板421位于第二极限位置时,将所述一次气流通道的进口关闭,所述二次气流通道的出口打开。

[0065]

所述一次气流通道和所述二次气流通道位于在所述进风壳体100的内部腔体内,所述一次气流通道和所述二次气流通道相对独立,所述一次气流通道的进口和所述二次气流通道的进口位于所述进风壳体100的进风口处,所述一次气流通道的出口和所述二次气流通道的出口位于所述进风壳体100的出风口处。具体地,所述进风壳体100的内部腔体内设有前隔板471和后隔板472,所述前隔板471位于所述进风壳体100的出风口处,所述后隔板472位于所述进风壳体100的进风口处,所述后隔板472将所述内部腔体分割成一次气流通过的第一空腔和二次气流通过的第二空腔。所述二次气流通道包括若干二次气流导管451,所述二次气流导管451的前端安装在所述前隔板471上,并与所述燃烧器喷口300连通;所述二次气流导管451的后端安装在所述后隔板472上,并与所述二次气流通过的第二空腔连通,所述第二空腔、所述二次气流导管451和所述燃烧器喷口300形成所述二次气流通道。一次气流通过的所述第一空腔为所述一次气流通道。

[0066]

所述旋转气流调节结构460包括进风通道,所述进风通道与所述第一气流通道连

通,所述旋转气流调节结构460设有第一状态和第二状态,所述旋转气流调节结构460位于第一状态时,所述进风通道形成旋风通道;所述旋转气流调节结构460位于第二状态时,所述进风通道形成直风通道。

[0067]

具体地,所述旋转气流调节结构460,包括导气管461、旋风器、调旋器和调节器;所述导气管461位于所述燃烧器喷口300的出口处;所述调旋器和所述旋风器位于所述内部腔体中,所述调旋器包括后套管468和调旋管465,所述后套管468安装在所述内部腔体的尾端,所述调旋管465包括开槽段和密封段,所述调旋管465的开槽段与所述后套管468套装连接;所述旋风器的一端和所述调旋管465的密封段连接,所述旋风器的另一端与所述导气管461连接;所述调节器和所述调旋管465连接,所述调节器调节所述调旋管465在所述后套管468和所述导气管461之间的前后移动;当所述调旋管650位于后端时,所述旋风器与所述导气管461连通形成旋风通道;当所述调旋管650位于前端时,所述调旋管与所述导气管461连通形成直风通道。

[0068]

所述旋风器包括旋风器前盖、旋风器后盖464和叶片463,所述叶片463安装在所述旋风器前盖和所述旋风器后盖464之间,所述调旋管465的密封段与所述旋风器后盖464连接,所述导气管461与所述旋风器前盖620连接。本实施例中,所述旋风器前盖为所述前隔板471的一部分。结合图10作为示例,所述的叶片463为单体,采用6片均匀分布、正向安装,气流通过叶片463导向后形成右旋旋转风。所述旋风器后盖464内径与所述叶片463内沿轮廓一致,并且与调旋管465密封段的外径采用活动配合。

[0069]

所述调旋器位于所述内部腔体中,所述调旋器的一端和所述旋风器连接,另一端与所述进风壳体100的后端连接。所述调旋器包括调旋管465和后套管468,所述后套管468安装在所述内部腔体的后端,且所述后套管468的尾端封闭。所述调旋管465包括开槽段和密封段,所述调旋管465的开槽段与所述后套管468套装连接;进一步优选地,所述后套管468与调旋管465开槽段的内径配合或者外径活动配合。所述调旋管465的密封段与所述旋风器后盖4连接,所述导气管461与所述旋风器前盖连接。作为示例,所述调旋管465的密封段为光滑管,所述调旋管465的开槽段为表面开设有6条均匀分布的开槽的管道。作为示例,所述调旋管465的开槽段的开槽等效截面与所述叶片463形成的等效截面一致,其形状都为长槽口。所述调节器调节所述调旋管465能够在所述后套管468和所述导气管461之间的前后移动,为了便于限制所述调旋管465的位移距离,本实施例中所述调旋管465的外壁有凸出的结构,且位于调旋管465的密封段和开槽段的连接处。结合图10所示,当所述调旋管465位于前端时,所述凸出的结构与所述旋风器后盖464接触,限制所述调旋管465继续往前位移。

[0070]

所述调节器包括调节结构469和连接杆466,所述调节结构469安装在所述进风壳体100的外侧,所述连接杆466一端与所述调节结构469连接,另一端与所述调旋管465连接。为了便于与所述连接杆466的连接,所述调旋管465的管外壁有一凸出的耳状连接结构,所述连接杆466与所述耳状连接结构连接,所述耳状连接结构位于所述调旋管465的密封段和开槽段的连接处。所述调节结构469为螺纹旋转转换直线拉动方式,位于进风壳体100的外侧与连接杆466相连。具体为所述调节结构469包括外螺旋管4691和内螺旋管4692,所述外螺旋管4691的前端固定在所述进风壳体100的外侧,所述内螺旋管4692的前端与所述外螺旋管4691的后端通过螺纹连接,所述连接杆466套装在所述外螺旋管4691和所述内螺旋管

4692内,所述连接杆466的前端和所述调旋管465连接,所述连接杆466的后端与所述内螺旋管4692的后端连接。为了方便调节,所述内螺旋管4692的后端有手柄4693结构。

[0071]

本实施里所示的所述调节结构469的动作过程如下:通过转动所述调节结构469外侧的手柄4693可以带动连接杆466向前或向后移动,从而联动所述调旋管465前后移动,使得气流可以在切向叶片形成的进气槽和调旋管后端的直向槽之间转换。

[0072]

本实施里所示旋转气流调节结构460的动作过程如下:结合图10和图13所示,当所述调旋管650位于后端时,所述旋风器与所述导气管461连通形成旋风通道。具体地,所述调旋管650位于后端时,所述调旋管650的开槽段位于所述后套管468处,所述开槽段的直向槽被所述后套管468封闭,而所述旋风器的切向叶片形成的进气槽打开。这样气流从所述进风壳体100的进风口处进入所述一次气流通道,然后流经所述旋风器的切向叶片形成的进气槽形成旋转气流,最后从导气管461中排出。结合图14所示,当所述调旋管位于前端时,所述调旋管与所述导气管连通形成直风通道。具体地,所述调旋管650位于前端时,所述调旋管650的开槽段离开所述后套管468处,所述开槽段的直向槽打开,而所述调旋管650的密封段位于所述旋风器内,因此所述旋风器的切向叶片形成的进气槽被关闭。这样气流从所述进风壳体100的进风口处进入所述一次气流通道,然后流经所述调旋管650的开槽段的直向槽,进入所述调旋管650的密封段。形成轴向气流,最后从导气管461中排出。

[0073]

所述导气管461的后端安装在所述前隔板471上,所述导气管461的前端安装在所述燃烧器喷口300的出风口处,并延伸至所述燃烧器喷口300的出风口外。所述导气管461位于所述燃烧器喷口300的同轴中心位置,若干所述二次气流导管451围绕着所述导气管461安装。

[0074]

所述分级配风装置400的调风板421的角度位置可以在0

°-

180

°

之间任意可调,获得一次气流与二次气流在5%-95%之间可调节。同时,一次气流在直流风与旋流风之间可调。从而可以改变喷口处一、二次风喷出的比例及旋转强度,在燃烧器上使用能获得不同形状的火焰。一次气流与二次气流最大可以流入95%的助燃空气,调风板421位置位于中间状态,在总管空气流量、压力允许时,助燃空气总流量接近一次气流或者二次气流的二倍,可以使燃烧器获得更大的调节比。

[0075]

结合图13所示,所述分级配风装置400的第一工作状态为:将所述旋转气流调节结构460调至第一状态,即所述调旋管650位于后端,所述进风通道为旋风通道,调整调风板421至第一极限位置,将二次气流通道关闭,一次气流在前隔板471和后隔板472间形成压力腔,鼓入进风壳体100内的95%助燃空气经旋风通道后形成旋转气流,在一次气流喷口431处形成切向旋流风即径向扩散气流,位于外侧的二次气流很少,控制在5%左右。

[0076]

结合图14所示,所述分级配风装置400的第二工作状态为:将所述旋转气流调节结构460调至第二状态,即所述调旋管650位于前端,所述进风通道为直风通道,调整所述调风板421至第一极限位置,将二次气流通道关闭,一次气流在前隔板471和后隔板472间形成压力腔,鼓入进风壳体100内的95%及以上助燃空气经过旋风通道形成轴向风,在一次气流喷口431处形成轴向直流风,位于外侧的二次气流控制在5%左右。

[0077]

结合图15所示,所述分级配风装置400的第三工作状态为:调整所述调风板421至第二极限位置,将所述一次气流通道关闭,二次气流通过所述二次气流导管451在二次气流喷口432前形成压力腔,鼓入进风壳体100内的95%及以上的助燃空气经在二次气流喷口

432处形成扩散气流,位于内侧的一次气流控制在5%左右。

[0078]

结合图16所示,所述分级配风装置400的第四工作状态为:调整所述调风板421至中间位值,鼓入进风壳体100内的助燃空气形成50%一次气流,50%二次气流。所述旋转气流调节结构460调至旋流位置,50%一次气流为旋流风。

[0079]

结合图17所示,所述分级配风装置400的第五工作状态为:调整所述调风板421至中间位值,鼓入进风壳体100内的助燃空气形成50%一次气流,50%二次气流。一种旋转气流调节结构460调至直流位置,50%一次气流为直流风。

[0080]

所述分级配风装置400的其它工作状态不再一一列举,所述分级配风装置400通过上述旋转气流调节结构469和调风板位置进行联合调节,可以改变喷口处一、二次风喷出的比例及旋转强度,在燃烧器上使用能获得不同形状的火焰,能适合不同炉体形态,提高燃料混合效果。通过分级配风控制燃料的燃烧速度,从而能有效降低烟气中nox的排放。

[0081]

本发明低nox燃烧器,综合了氢氧气和保护空气组成的喷射口,一种分级配风装置400,旋转气流调节结构,位于同轴中心的燃料喷枪200,位于燃料喷枪200同轴外围能形成独立点火燃烧的烧嘴,使得燃烧器燃烧效果得到综合提升,在使用劣质燃料的燃烧上更能够体现燃料成本优势。

[0082]

在本发明的描述中,需要说明的是,术语“上”、“下”、“左”、“右”、“内”、“外”、“前”、后等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

[0083]

所以,本发明有效克服了现有技术中的种种缺点而具高度产业利用价值。上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让