废酸回收焙烧炉安全结构的制作方法

2021-03-02 17:03:25|

2021-03-02 17:03:25| 204|

204| 起点商标网

起点商标网

[0001]

本实用新型涉及一种喷雾焙烧法废酸再生技术领域,尤指一种焙烧炉安全结构。

背景技术:

[0002]

一般从不锈钢制程中酸洗线所排出的废混酸经过滤、预浓缩和加压后,会从现有焙烧炉9顶部的喷枪91喷入于炉内,如图5所示者;而炉身中段周围则设有数个燃烧器92以对炉内的酸雾进行喷火燃烧,致炉顶93温度约303℃、炉中段处94温度约634℃、炉底95温度约363℃,且炉内整体负压控制至-0.4kpa,使废混酸因在该现有焙烧炉9内喷雾焙烧所产生汽化后的水、游离酸会从炉顶93的通道排出,而炉内的反应化学式如[化1]及[化2]所示,其焙烧所产生的金属氧化物则输送至炉底95的出料口排出,二者均经另为处理后,可回收再利用。

[0003]

[化1]

[0004]

h2o(l)

→

h2o(g)

[0005]

hno3(aq)

→

hno3(g)

[0006]

hf(aq)

→

hf(g)

[0007]

[化2]

[0008]

2fef3+3h2o

→

fe2o3+6hf

[0009]

2hno3→

no2+no+o2+h2o

[0010]

no2→

no+1/2o2[0011]

而现有焙烧炉9的炉体钢板系使用20mm厚的1.4876高镍不锈钢(即incoloy800)板焊接而成,其为炉壁厚度均一的焙烧炉,但使用数年后却发现在炉底95 的外部观测到有大量的氧化铁粉,当停炉检查炉顶93、炉中段处94、炉底95 时,发现炉中段处94与炉底95的转折处96变薄而形成应力腐蚀现象,而导致裂开影响使用。

[0012]

分析该焙烧炉体腐蚀变薄的主要原因,系因为焙烧废混酸所生成的氧化铁粉大部分长时间停留在炉底95内,因这些氧化铁粉内含有少量的硝酸、氢氟酸,因其尚未完全被蒸发,让这些位于炉底95的氧化铁粉尚残留氟离子,且在高温条件下造成加成作用,而进一步快速腐蚀炉底95的钢板。

技术实现要素:

[0013]

因此,必须对现有焙烧炉进行保修及其结构改良,而现有焙烧炉存在如下问题点:(1)炉体容易快速变薄、(2)炉体整修不容易、(3)难以预测及检修、(4) 整体更换成本太高、(5)相异材质结合困难。

[0014]

缘此,鉴于前述现有焙烧炉存在问题点,故本实用新型人乃穷极心思开发出一种废酸回收焙烧炉安全结构,故本实用新型的主要目的在于:提供一种轻量化、低成本及耐用的一种废酸回收焙烧炉的安全结构。

[0015]

为达上述目的,本实用新型运用如下技术手段:关于本实用新型废酸回收焙烧炉

内衬环;2-炉中间层;3-炉顶;31-炉罩层;32-炉顶中层;33-炉顶下层;4-管通道;5-变薄区域;6-修补板材;7-焊道;9现有焙烧炉;91 喷枪;92燃烧器;93炉顶;94炉中段处;95炉底;96-转折处。

具体实施方式

[0031]

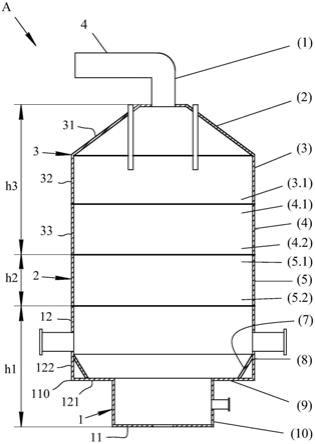

首先,请参阅图1及图2所示,本实用新型涉及一种废酸回收焙烧炉安全结构a,是将炉体形成层层堆叠的焊接结合结构,且其炉体各层的材料选用可以是相同材质或异材质,也可具有相同壁厚或不同壁厚,以因应不同回收酸的性质,其中该焙烧炉安全结构a包含有:一炉底1、一炉中间层2、一炉顶3或 /及管通道4;如图2所示,其中该炉底1定义为h1段,该炉中间层2定义为h2 段,该炉顶3定义为h3段,而该管通道4则接设于该炉顶3的上方处,兹分别以以数个实施例说明如下。

[0032]

关于本实用新型焙烧炉安全结构a的第一实施例,是将该炉底1、炉中间层2、炉顶3具设为互为相同材质结合,且选用耐热及耐蚀的钢材,并将该炉底 1、炉中间层2、炉顶3可设为相同的壁厚,而较佳的具体实施方式则将该炉底 1的壁厚大于该炉中间层2、炉顶3的壁厚;另于在该炉底1所设一底板121与壁板122形成一转折处110,且在该转折处110接设有一内衬环13,且该内衬环13的底圆周接设于该底板121,而该内衬环13的顶圆周接设于该壁板122,又该内衬环13与底板121设为相异材质,而该内衬环13与壁板122设为相异材质,以制作出强化炉体整体结构安全的焙烧炉;特别一提,前述耐热及耐蚀的钢材选用具有高度耐腐蚀的inconel(铬镍铁合金)316l、inconel 625或inconel800等的英高镍合金钢板材料。

[0033]

关于本实用新型焙烧炉安全结构a的第二实施例,该第二实施例与该第一实施例具有相同的炉体结构,两者的差异为该第二实施例是将该炉底1、炉中间层2、炉顶3具设为互为相异材质结合,且选用具有高度耐腐蚀的inconel 316l、 inconel 625或inconel 800等的英高镍合金钢板材料,其中将三者依耐蚀性能排列,该inconel 625优于该inconel 800,该inconel 800优于该inconel 316l。

[0034]

关于本实用新型焙烧炉安全结构a的第三实施例,是将该炉底1、炉中间层2、炉顶3设为不相同的壁厚;其中将所述该炉底1系使用具有第一壁厚(t1) 的耐热及耐蚀钢材所制作而成,且该炉底1更包含有一炉底上层12及一炉底下层11,其中该炉底上层12焊接结合于该炉底下层11的上方处,且该炉底上层 12、炉底下层11设为不等径大小。

[0035]

另于该炉底上层12更包含有一转折处110、一底板121及一壁板122,且该转折处110由该底板121、壁板122结合而成,又在该转折处110接设有一内衬环13,而该内衬环13也使用耐热及耐蚀钢材所制作而成,且具有保护该转折处110的作用,免于该转折处110因接触酸介质形成应力腐蚀而受损;进一步,该炉底下层11及该底板121具有第一壁厚(t1),而该壁板111与该内衬环110 都设为具有第二壁厚(t2),而该第二壁厚(t2)介于该第一壁厚(t1)、第三壁厚(t3) 之间。

[0036]

所述该炉中间层2系使用具有第三壁厚(t3)的耐热及耐蚀钢材所制作而成,且该炉中间层2系焊接结合于该炉底1上方处,而该第三壁厚(t3)小于该炉底1 的第一壁厚(t1)。

[0037]

所述该炉顶3系使用具有第四壁厚(t4)的耐热及耐蚀钢材所制作而成,且该炉顶3

焊接结合于该炉中间层2上方处,而该第四壁厚(t4)小于该炉中间层2的第三壁厚(t3);进一步,该炉顶3更包含有一炉罩层31、一炉顶中层32及一炉顶下层33,其中该炉罩层31焊接结合于该炉顶中层32的上方处,而该炉顶中层32又焊接结合于该炉顶下层33的上方处。

[0038]

所述该管通道4系焊接结合于该炉顶3的炉罩层31,系作为喷雾焙烧所产生汽化后的水、游离酸的通道,而该管通道4具有第五壁厚(t5)的耐热及耐蚀钢材所制作而成,且该第五壁厚(t5)小于该第四壁厚(t4)。

[0039]

鉴于焙烧炉下方处容易腐蚀而受损,故本实用新型焙烧炉安全结构a主要是将具不同炉壁厚度的炉底1、炉中间层2、炉顶3或/及管通道4等焊接结合一起,且特别将本实用新型焙烧炉由下至上将其厚度递减(t1>t2>t3>t4>t5),以制作出低成本、轻量化,并兼顾到炉体整体结构安全运作的焙烧炉;其中又将上述耐热及耐蚀钢材较佳则选用具有高度耐腐蚀的inconel 316l、inconel 625或 inconel 800等的英高镍合金钢板材料,较佳的材料及厚度选用如底下表1所示,即将该第一壁厚(t1)较佳设为20mm,而该第二壁厚(t2)较佳设为14mm,而该第三壁厚(t3)较佳设为12mm,而该第四壁厚(t4)较佳设为10mm,而该第五壁厚(t5) 较佳设为8mm。

[0040]

表1

[0041][0042][0043]

请参阅图3及图4所示,关于本实用新型废酸回收焙烧炉安全补修工法b,主要提供对针对焙烧炉的炉壁变薄区域5进行修补,以免除焙烧炉作整体更换,其包含有:一炉身检测步骤a、一取修补板材步骤b、一焊接结合步骤c或/及一焊道检测步骤d。

[0044]

所述该炉身检测步骤a是以观察或仪器测量获知焙烧炉壁厚变薄至少一半以上的区域;其中观察方式则以观察到废气抽风机运转功率提高,从82%提高至90%,并在炉底95的外部观测到有大量的氧化铁粉;而仪器测量式则停炉并以超音波测厚仪检查该炉顶93、

该炉中段处94、该炉底95的壁厚。

[0045]

所述该取修补板材步骤b取数块耐热及耐蚀钢材的修补板材6,且该修补板材6最好与原炉的材料相同;进一步,该修补板材6的长宽尺寸设为 900mm*900mm,且从炉门搬运入炉内后进行贴附焊接,而该修补板材6的材料选用inconel 316l、inconel 625或inconel 800等的英高镍合金材料。

[0046]

所述该焊接结合步骤c,是将该数块修补板材6焊接并填满排列于该炉壁变薄区域5,如图4所示,并采用直流电焊机施工,且所使用焊条为gnc112-4.0mm 的镍基焊条;换言之,将焊道7布满于该数块修补板材6周围及间隙;特别一提,该炉壁变薄区域5可能是整层炉壁或炉体的局部部位。

[0047]

所述该焊道检测步骤d是以非破坏性检测的渗透检验法(penetrant testing,简称pt)来检测该焊接结合步骤c中的所有焊道7,以确保所修补部位的安全。

[0048]

凭借上述步骤,提供以低成本、周期循环的补修方式来延长焙烧炉的使用寿命,以降低焙烧设备的维护成本、节省资源物料及环保需求;进一步,将本实用新型焙烧炉安全结构a实际投产并试验共三年时间,其中经过近两年(时间 t~时间t2)后,定期每一个半月以超音波测厚仪择期对炉体部位进行壁厚测量,获得如底下表2及表3所示的壁厚测量数据(单位:mm),其中表3系延续表2 并增加了(3.1)、(4.1)、(4.2)、(5.1)、(5.2)的炉体部位壁厚检测部位,而表2及表 3的斜线处代表该炉体部位无须测量。

[0049]

表2

[0050][0051][0052]

表3

[0053][0054]

经由上述表2及表3可以获知,投产试验运转中的本实用新型焙烧炉,以该底板121、该内衬环13等部位腐蚀变薄速度较快,约运转使用2年时间(时间 t~时间t2),让该底板121由原始厚度20mm剩0.5mm,而该内衬环13由原始厚度14mm剩3mm,故可以本实用新型焙烧炉安全补修工法b针对该底板121、内衬环13等部位以inconel 625材质的数块修补板材6进行焊接修补,修补至该底板121、内衬环13的厚度恢复至10.8mm,约再经过1年(时间t3~时间t9) 运转使用,该底板121厚度还尚有10mm、内衬环13厚度尚有10mm,故周期使用本实用新型焙烧炉安全补修工法b确实可多次延长焙烧炉的使用寿命,避免汰换整个焙烧炉。

[0055]

同理,本实用新型焙烧炉的壁厚检测第(3.1)项,即炉顶中层32离下焊道10 公分处也容易变薄,约试验运转使用2.5年时间(时间t~时间t8),该部位由原始10mm剩5mm,故此时可用本实用新型焙烧炉安全补修工法b来进行修补,换言之,本实用新型焙烧炉安全补修工法b不仅适用本实用新型焙烧炉,也适用其他现有焙烧炉的修补;再经由上述表2及表3可以获知,该炉底1的转折处110经使用运转3年(时间t~时间t9),未有因应力腐蚀而裂开破损的情况,故本实用新型焙烧炉的内衬环13结构,确实对该转折处110起了保护作用。

[0056]

而且,以本实用新型焙烧炉安全补修工法b针对炉底1变薄的炉底1部位使用inconel 625材质的修补板材6进行修补后,让其恢复至10.7mm厚度,且经修补后试验运转使用约1年多(时间t3~时间t9)后,该厚度还尚有10.4mm,可知经过本实用新型焙烧炉安全补修工法b修补后的部位,其腐蚀变薄的速度比原先慢,故本实用新型焙烧炉安全补修工法b是业界修补焙烧炉的最佳简便工法。

[0057]

因此,将本实用新型焙烧炉从实际投产,经由三年试验(时间t~时间t9),确实可发现焙烧炉炉底1腐蚀变薄的速度比较快,其次是该炉顶3,而该炉中间层2则几乎不受到酸腐蚀的影响,故本实用新型第三实施例以相异材质、不同厚度的炉层,以及在炉内的转折处110设置该内衬环13等的结构可作为强化焙烧炉炉体结构安全的较佳解决方案。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签:

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让