一种耐磨型煤粉浓淡分离装置的制作方法

2021-03-02 17:03:40|

2021-03-02 17:03:40| 341|

341| 起点商标网

起点商标网

[0001]

本发明属于锅炉厂浓淡分离设备技术领域,具体涉及一种耐磨型煤粉浓淡分离装置。

背景技术:

[0002]

煤粉浓淡分离装置是电站锅炉的重要设备,其作用是将风、粉混合物进行分离,然后送入炉膛进行燃烧。煤粉浓淡分离装置受风混合物的冲刷,筒体极易磨穿,使得煤粉的浓淡分离效果受到很大程度的影响。同时,由于稳燃器的严重磨损,大大影响了煤粉的浓淡分离效果,造成煤粉供给不稳定、燃尽度降低、低负荷稳燃能力差等问题,从而必须投油来实现稳燃,这就大大增加了燃烧成本,同时锅炉燃烧效率也变低。并且,随着燃烧效率的降低,燃烧结焦结渣严重,高温腐蚀更加明显,产生恶性循环;从而又进一步的加重煤粉浓淡分离装置内部的磨损和侵蚀,严重影响燃烧器的正常运行。

[0003]

专利号“201420826706.9”介绍了一种浓淡分离旋流煤粉燃烧器,对被导向中心的煤粉气流做进一步的处理,使煤粉与一次风尽可能多的分离,形成高效的浓淡分离,最终浓淡分离效果好;专利号“201820396348 .0”介绍了一种三次风浓淡分离燃烧装置,包括浓淡分离器装置及布置在炉膛上的分离燃尽风燃烧器、主燃烧器,通过空气和燃料双重分级,以一定量的三次风粉作为还原剂增强还原区对nox还原能力的技术,提高主燃烧区及分离燃尽风区域对nox的还原能力,同时保证煤粉在燃尽区充分燃烧,降低飞灰含碳量,降低nox。王立新、吴冉著作的“双循环旋风分离器分离性能的实验研究”(化学工程2012年3月),介绍了采用筒锥结构,配合2个切向进气口,来提升煤粉的分离效率。上述专利或文献均是通过改变分离器的结构,来获得高的燃烧率和分离效率。事实上,在实际生产过程,结构的改进和优化虽然能提升一定的燃烧效率,但分离器筒体随着后期使用的结渣、磨损,其分离效率都呈现大幅下降(下降达50%以上)。由此可见,解决其内部分离器、导流叶片、接缝等关键部位的磨损冲刷问题,将有效解决煤粉分离效果差、燃烧效率低、低负荷稳燃能力差等问题,同时避免后期的频繁维修现象。

技术实现要素:

[0004]

为了克服现有技术中的不足,本发明的目的在于提供一种耐磨型煤粉浓淡分离装置,具有结构简单、分离效果好、耐高温、耐磨损、使用寿命长等特点,可广泛用于电站锅炉的燃烧分离器领域。

[0005]

为了实现本发明上述目的,采取以下的技术方案:一种耐磨型煤粉浓淡分离装置,包括筒体,所述筒体内部镶嵌有耐磨陶瓷;所述筒体设有两个,且并排对称设置;所述筒体顶部侧面连接侧面弯头,所述侧面弯头连接煤粉进料口;所述筒体的顶部连接旋流调节器,所述旋流调节器设有两个,分别控制两个所述筒体的煤粉流量;所述旋流调节器下端设有导流叶片,所述导流叶片边缘包裹有u型耐磨陶瓷片;所述筒体外围设有固定架,所述固定架上设有加强筋;所述筒体底部还设有煤粉出料口,所述煤粉出料口内部衬有m型耐磨陶瓷

片。

[0006]

作为一种改进,所述耐磨陶瓷为燕尾型结构,底部设有下窄上宽的燕尾条,且中间设有螺柱焊的阶梯圆孔。

[0007]

作为一种改进,所述耐磨陶瓷厚度为10~30mm,且通过高温无机粘结剂和螺柱焊双重方式固定于所述筒体内表面。

[0008]

作为一种改进,所述筒体的顶部上端还连接端面弯头,所述端面弯头连接排气管路。

[0009]

作为一种改进,所述侧面弯头内部镶嵌有整体耐磨陶瓷套。

[0010]

作为一种改进,所述筒体与侧面弯头连接处内表面镶嵌有l型圆弧过渡陶瓷。

[0011]

作为一种改进,所述煤粉进料口为方形结构,内表面衬有耐磨陶瓷。

[0012]

作为一种改进,所述筒体为圆柱连接圆锥体结构,圆锥体的锥度为25

°

~45

°

,且所述筒体为倾斜设置,与垂直的所述煤粉进料口的夹角为3

°

~10

°

。

[0013]

作为一种改进,所述u型耐磨陶瓷片厚度为10~20mm,材质为al2o3陶瓷、sic陶瓷或zta陶瓷中的一种。

[0014]

作为一种改进,所述m型耐磨陶瓷片的底部设有贯穿的燕尾槽,所述燕尾槽为上小下大的倒u型结构。

[0015]

本发明取得的有益效果为:一种耐磨型煤粉浓淡分离装置,具有结构简单、分离效果好、耐高温、耐磨损、使用寿命长等特点,在结构上设置并排的双筒体分离,提升了煤粉的分离处理量及分离效果,避免堵塞,同时减少了大体积筒体的加工成本;通过在筒体内表面镶嵌耐磨陶瓷,提高筒体的耐冲刷、耐腐蚀性能,同时光滑的陶瓷表面也不易结渣;通过在导流叶片极易被磨损的边缘设置u型耐磨陶瓷片,大大提高了导流叶片的耐磨性能,从而保证了浓淡分离装置的分离效率;另外,通过筒体与侧面弯头连接处设有l型圆弧过渡陶瓷,保证接缝处不易被磨穿,避免了对分离装置的频繁清理;通过在筒体的出料口内部设置m型耐磨陶瓷片,更好固定于护圆形出料口的内壁,提升其耐磨性能;通过对煤粉浓淡分离装置各个主要部位的耐磨防护,有效解决了因后期生产工作中,高温煤粉的冲刷磨损导致分离装置磨穿、结渣严重等问题,保证筒体始终处于刚生产时的状态,有效解决了分离效率降低、燃烧效率低、低负荷稳燃能力差等问题。

[0016]

本发明的耐磨型煤粉浓淡分离装置在使用过程中,独特的双筒体结构提升了煤粉的分离效率,同时降低了相同处理量筒体的生产成本;在筒体各个接缝处使用不同结构的耐磨陶瓷内衬,并配合高温无机粘结剂和螺柱焊工艺,使耐磨陶瓷牢固地镶嵌于筒体内表面,大大提升了分离装置的耐磨性能,有利保证了分离装置的分离效率、燃烧率等性能的稳定性。因此,本发明的耐磨型煤粉浓淡分离装置特别适用于电厂锅炉燃烧器应用领域,耐磨陶瓷片内衬也可适用于水平浓缩煤粉燃烧器、水平浓淡风煤粉分离器、径向浓淡旋流煤粉燃烧器等不同结构的燃烧器装置。

附图说明

[0017]

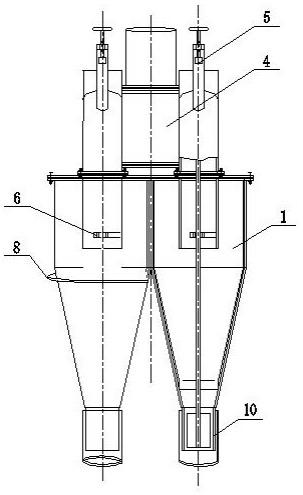

图1是本发明耐磨型煤粉浓淡分离装置的主视图;图2是本发明耐磨型煤粉浓淡分离装置的侧视图;图3是本发明耐磨型煤粉浓淡分离装置的俯视图;

图4是本发明筒体的耐磨陶瓷内衬结构示意图;图5是本发明导流叶片的u耐磨陶瓷内衬结构示意图;图6是本发明出料口的m型耐磨陶瓷内衬结构示意图;图7是本发明接缝处l型圆弧过渡陶瓷内衬结构示意图。

[0018]

图中:1、筒体;2、耐磨陶瓷;3、侧面弯头;4、煤粉进料口;5、旋流调节器;6、导流叶片;7、u型耐磨陶瓷片;8、固定架;9、加强筋;10、煤粉出料口;11、m型耐磨陶瓷片;12、端面弯头;13、l型圆弧过渡陶瓷;21、阶梯圆孔。

具体实施方式

[0019]

下面结合附图与具体实施方式,对本发明作进一步详细描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

[0020]

如图1~7所示,本发明的一种耐磨型煤粉浓淡分离装置,包括筒体1,所述筒体1内部镶嵌有耐磨陶瓷2;所述筒体1设有两个,且并排对称设置;所述筒体1顶部侧面连接侧面弯头3,所述侧面弯头3连接煤粉进料口4;所述筒体1的顶部连接旋流调节器5,所述旋流调节器5设有两个,分别控制两个所述筒体1的煤粉流量分布;所述旋流调节器5下端设有导流叶片6,所述导流叶片6边缘包裹有u型耐磨陶瓷片7;所述筒体1外围设有固定架8,所述固定架上设有加强筋9;所述筒体1底部还设有煤粉出料口10,所述煤粉出料口10内部衬有m型耐磨陶瓷片11,所述m型耐磨陶瓷片11的底部设有贯穿的燕尾槽,所述燕尾槽为上小下大的倒u型结构。

[0021]

作为进一步的实施方式,所述耐磨陶瓷2为燕尾型结构,底部设有下窄上宽的燕尾条,且中间设有螺柱焊的阶梯圆孔21;具体的,所述耐磨陶瓷2厚度为10~30mm,且通过高温无机粘结剂和螺柱焊双重方式固定于所述筒体1的内表面。

[0022]

作为进一步的实施方式,所述筒体1的顶部上端还连接端面弯头12,所述端面弯头12连接排气管路,负责将分离后的气体排出燃烧器,而分离的浓度高的煤粉从底部的煤粉出料口10进入燃烧炉内,进行高温燃烧。

[0023]

作为进一步的实施方式,所述侧面弯头3内部镶嵌有整体耐磨陶瓷套,可提高弯头的耐磨性能;具体的,所述整体耐磨陶瓷套采用al2o3陶瓷或sic陶瓷中的一种,并通过等静压压制成型后高温烧结而成,整体耐磨陶瓷套与侧面弯头3之间设有浇注层,从而提高整体耐磨陶瓷套与侧面弯头3的结合效果。

[0024]

作为进一步的实施方式,所述筒体1与侧面弯头3连接处内表面镶嵌有l型圆弧过渡陶瓷13,防止接缝处被磨损,影响分离装置的使用寿命。

[0025]

作为进一步的实施方式,所述煤粉进料口4为方形结构,内表面衬有耐磨陶瓷2,方形进料口进料更加方便,进料效率更高。

[0026]

作为进一步的实施方式,所述筒体1为圆柱连接圆锥体结构,圆锥体的锥度为25

°

~45

°

,且所述筒体1为倾斜设置,与垂直的所述煤粉进料口4的夹角为3

°

~10

°

,倾斜设置可延长分离路径,起到提升分离效率的目的。

[0027]

作为进一步的实施方式,所述u型耐磨陶瓷片7厚度为10~20mm,材质为al2o3陶瓷、sic陶瓷或zta陶瓷中的一种,其洛氏硬度hrc可达85以上,从而保证导流叶片具有优良耐磨

性能。

[0028]

实施例1:本发明的一种耐磨型煤粉浓淡分离装置,包括筒体1,所述筒体1为圆柱连接圆锥体结构,圆锥体的锥度为25

°

,且所述筒体1为倾斜设置,与垂直的所述煤粉进料口4的夹角为3

°

;所述筒体1内部镶嵌有耐磨陶瓷2,所述耐磨陶瓷2为燕尾型结构,底部设有下窄上宽的燕尾条,且中间设有螺柱焊的阶梯圆孔21;具体的,所述耐磨陶瓷2厚度为10mm,且通过高温无机粘结剂和螺柱焊双重方式固定于所述筒体1的内表面;所述筒体1设有两个,且并排对称设置;所述筒体1顶部侧面连接内部镶嵌整体耐磨陶瓷套的侧面弯头3,所述侧面弯头3连接煤粉进料口4,具体的,煤粉进料口4为方形结构,内表面衬有耐磨陶瓷2;所述筒体1与侧面弯头3连接处内表面镶嵌有l型圆弧过渡陶瓷13;所述筒体1的顶部连接旋流调节器5,所述旋流调节器5设有两个,分别控制两个所述筒体1的煤粉流量分布;所述旋流调节器5下端设有导流叶片6,所述导流叶片6边缘包裹有u型耐磨陶瓷片7,所述u型耐磨陶瓷片7厚度为10mm,材质为95氧化铝瓷,洛氏硬度hrc为90;筒体1的顶部上端还连接端面弯头12,所述端面弯头12连接排气管路;所述筒体1外围设有固定架8,所述固定架上设有加强筋9;所述筒体1底部还设有煤粉出料口10,所述煤粉出料口10内部衬有m型耐磨陶瓷片11,所述m型耐磨陶瓷片11的底部设有贯穿的燕尾槽,所述燕尾槽为上小下大的倒u型结构。

[0029]

实施例2:本发明的一种耐磨型煤粉浓淡分离装置,包括筒体1,所述筒体1为圆柱连接圆锥体结构,圆锥体的锥度为30

°

,且所述筒体1为倾斜设置,与垂直的所述煤粉进料口4的夹角为5

°

;所述筒体1内部镶嵌有耐磨陶瓷2,所述耐磨陶瓷2为燕尾型结构,底部设有下窄上宽的燕尾条,且中间设有螺柱焊的阶梯圆孔21;具体的,所述耐磨陶瓷2厚度为20mm,且通过高温无机粘结剂和螺柱焊双重方式固定于所述筒体1的内表面;所述筒体1设有两个,且并排对称设置;所述筒体1顶部侧面连接内部镶嵌整体耐磨陶瓷套的侧面弯头3,所述侧面弯头3连接煤粉进料口4,具体的,煤粉进料口4为方形结构,内表面衬有耐磨陶瓷2;所述筒体1与侧面弯头3连接处内表面镶嵌有l型圆弧过渡陶瓷13;所述筒体1的顶部连接旋流调节器5,所述旋流调节器5设有两个,分别控制两个所述筒体1的煤粉流量分布;所述旋流调节器5下端设有导流叶片6,所述导流叶片6边缘包裹有u型耐磨陶瓷片7,所述u型耐磨陶瓷片7厚度为15mm,材质为碳化硅陶瓷,洛氏硬度hrc为88;筒体1的顶部上端还连接端面弯头12,所述端面弯头12连接排气管路;所述筒体1外围设有固定架8,所述固定架上设有加强筋9;所述筒体1底部还设有煤粉出料口10,所述煤粉出料口10内部衬有m型耐磨陶瓷片11,所述m型耐磨陶瓷片11的底部设有贯穿的燕尾槽,所述燕尾槽为上小下大的倒u型结构。

[0030]

实施例3:本发明的本发明的一种耐磨型煤粉浓淡分离装置,包括筒体1,所述筒体1为圆柱连接圆锥体结构,圆锥体的锥度为45

°

,且所述筒体1为倾斜设置,与垂直的所述煤粉进料口4的夹角为10

°

;所述筒体1内部镶嵌有耐磨陶瓷2,所述耐磨陶瓷2为燕尾型结构,底部设有下窄上宽的燕尾条,且中间设有螺柱焊的阶梯圆孔21;具体的,所述耐磨陶瓷2厚度为30mm,且通过高温无机粘结剂和螺柱焊双重方式固定于所述筒体1的内表面;所述筒体1设有两个,且并排对称设置;所述筒体1顶部侧面连接内部镶嵌整体耐磨陶瓷套的侧面弯头3,所述侧面弯头3连接煤粉进料口4,具体的,煤粉进料口4为方形结构,内表面衬有耐磨陶瓷2;所述筒

体1与侧面弯头3连接处内表面镶嵌有l型圆弧过渡陶瓷13;所述筒体1的顶部连接旋流调节器5,所述旋流调节器5设有两个,分别控制两个所述筒体1的煤粉流量分布;所述旋流调节器5下端设有导流叶片6,所述导流叶片6边缘包裹有u型耐磨陶瓷片7,所述u型耐磨陶瓷片7厚度为20mm,材质为zta陶瓷,洛氏硬度hrc为85;筒体1的顶部上端还连接端面弯头12,所述端面弯头12连接排气管路;所述筒体1外围设有固定架8,所述固定架上设有加强筋9;所述筒体1底部还设有煤粉出料口10,所述煤粉出料口10内部衬有m型耐磨陶瓷片11,所述m型耐磨陶瓷片11的底部设有贯穿的燕尾槽,所述燕尾槽为上小下大的倒u型结构。

[0031]

最后,需要注意的是,以上列举的仅是本发明的具体实施例。显然,本发明不限于以上实施例,还可以有很多变形。本领域的普通技术人员能从本发明公开的内容中直接导出或联想到的所有变形,均应认为是本发明的保护范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让