烧嘴头及新型燃烧器的制作方法

2021-03-02 14:03:41|

2021-03-02 14:03:41| 350|

350| 起点商标网

起点商标网

[0001]

本实用新型涉及工业窑炉领域,尤其是指一种烧嘴头及新型燃烧器。

背景技术:

[0002]

窑炉燃烧器是一种用于工业窑炉供热的设备,如中国专利号cn201916905u公开一种两次混气式陶瓷窑炉燃气富氧节能燃烧器,其包括有碳化硅套筒,碳化硅套筒与壳体连接,壳体侧壁连接有助燃气进风管,助燃气进风管与壳体之间设置混风片,壳体头端连接喷枪体,喷枪体与枪管连接,枪管的末端连接燃气喷头并设置有旋风片,燃气喷头侧部设有喷头通孔,枪管上设有枪管通气孔,燃气从枪管通气孔喷出小部分与壳体内的助燃气混合,剩下的大部分燃气从喷头通孔喷出并与旋风片喷出的燃气和助燃气混合气体进行二次混合,两股气流呈直角交叉混合,燃烧器采用这种气体混合方式,需要对燃气的气流速度进行精准控制,否则由于燃气气流速度过快形成气流屏障,导致助燃气与燃气的混合比例失衡,燃气没有足够的助燃气与其充分混合而燃烧不充分,火焰温度过低,造成能耗高。

技术实现要素:

[0003]

本实用新型的目的在于克服现有技术的不足,提供一种烧嘴头,其第一出风孔和第一燃气孔设置角度能使助燃气和燃气充分混合后再被点燃,从而确保燃气的燃烧更加充分。

[0004]

为了达到上述目的,本实用新型采用以下技术方案:

[0005]

烧嘴头,包括碟状本体,所述碟状本体向所述套筒一侧设有凸台,所述凸台内侧凹陷形成固定槽;所述碟状本体上均匀设有若干第一出风孔,所述第一出风孔的出风端向所述烧嘴头的中轴线方向倾斜,所述第一出风孔与所述烧嘴头的中轴线的夹角a为0-45

°

;所述凸台上均匀设有若干第一燃气孔,所述第一燃气孔的出气端向相对烧嘴头的中轴线的方向倾斜,所述第一燃气孔与所述烧嘴头的中轴线的夹角b为0-60

°

;所述凸台侧部均匀设有若干第二燃气孔。

[0006]

与现有技术相比,本实用新型的一种烧嘴头,具有以下有益效果:

[0007]

(1)本实用新型的所述第一出风孔与所述烧嘴头的中轴线的夹角a为0-45

°

,所述第一出风孔喷出的气流倾斜喷向所述烧嘴头的中轴线,所述第一燃气孔与所述烧嘴头的中轴线的夹角b为0-60

°

,所述第一燃气孔喷出的燃气沿所述烧嘴头向外喷出,所述第一出风孔和所述第一燃气孔的倾斜设置能使燃气和助燃气预混合气体和燃气均相对水平方向成一定夹角,两者混合后的二次混合气体能沿着水平方喷出,从而便于对火焰长度进行控制;

[0008]

(2)本实用新型将现有燃烧器的旋风片和燃气喷头设置成一体,从而简化燃烧器的内部结构,减少零部件数量,降低组装难度和维护成本。

[0009]

优选的,所述凸台的凸出面的周沿向相对烧嘴头的中轴线的方向倾斜形成锥面,所述第一燃气孔设置在所述锥面上;通过设置锥面,便于生产人员在烧嘴头上进行加工出第一燃气孔,从而降低加工难度。

[0010]

优选的,所述第一出风孔设有至少2组,每组所述第一出风孔设有至少两个,同组的多个第一出风孔位于同一垂直所述烧嘴头的中轴线的垂线上。

[0011]

通过在烧嘴头上在凸台两侧对称设置若干第一出风孔,从而确保助燃气能从碟状本体不同方向均匀喷向凸台,提高气体混合的均匀性。

[0012]

优选的,同组的多个第一出风孔的孔径自靠近所述凸台一侧向外逐渐增大;这种设置方式能使相对靠近凸台的第一出风孔喷出的风量少于相对远离凸台的第一出风孔喷出的风量,避免点火后火焰被强气流影响。

[0013]

优选的,所述碟状本体外侧壁上设有若干通风槽;通过在所述碟状本体外侧壁上设置所述通风槽,能降低烧嘴头因对气体产生阻力而形成乱流,影响所述烧嘴头附近的气流方向。

[0014]

优选的,所述通风槽与所述烧嘴头的中轴线的夹角c为0-60

°

,所述通风槽采用倾斜设置,能使流过通风槽的气体形成螺旋气流,提高气体的流动性,从而使气体混合更均匀。

[0015]

本实用新型的另一个目的是提供一种应用上述烧嘴头的新型燃烧器,其包括套筒、壳体、管体和点火电极,所述套筒套设在所述壳体前端,所述壳体设有前侧开口的内腔,所述壳体上设有连通外界和内腔的进风口,所述管体和点火电极设置在所述内腔内,所述管体上设有延伸至所述壳体外侧的进气口,所述管体前侧设有出气口,所述出气口与所述开口之间设有烧嘴头,所述点火电极穿出所述烧嘴头;所述出气口插入所述固定槽内。

[0016]

与现有技术相比,本实用新型的一种新型燃烧器,其烧嘴头包括碟状本体和设置在碟状本体上的凸台,所述碟状本体上均匀设有若干第一出风孔,凸台侧部均匀设有若干第二燃气孔,凸台前端设有若干第一燃气孔,所述第一燃气孔的出气端向相对烧嘴头的中轴线的方向倾斜;本实用新型通气时,燃气从第二燃气孔喷出小部分与第一出风孔喷出的助燃气进行预混合混合,剩下的大部分燃气从第一燃气孔相对燃气和助燃气预混合气体成夹角喷出进行二次混合,通过设置两组燃气孔,使燃气和助燃气进行二次混合,既避免燃气形成气流屏障影响助燃气喷出,也通过使燃气与混合气体成夹角混合,确保燃气能与助燃气进充分混合,提高本实用新型的点燃可靠性。

[0017]

优选的,所述壳体上位于所述套筒套设的位置上设置有第二出风孔;通过设置第二出风孔,助燃气可从第二出风孔流向所述壳体和所述套筒之间的间隙,助燃气分两个方向喷向燃气,实现多级助燃风和燃气供给,分级燃烧,气体混合效果更好,反应时间更加短,火焰变短,火焰温度会更高,燃烧更充分,运用在窑炉上更节能。

[0018]

优选的,所述壳体上设有观火镜;通过设置所述观火镜,便于生产人员根据实际生产情况调整本实用新型的火焰强度,从而提高本实用新型内的气体的燃烧效果。

[0019]

优选的,所述进风口和所述进气口上设有测压装置;通过设置测压装置,便于生产人员对进入所述进风口和所述进气口的气体量进行检测,避免进入壳体和管体的气体量过多而导致发生事故,从而提高本实用新型的安全性。

附图说明

[0020]

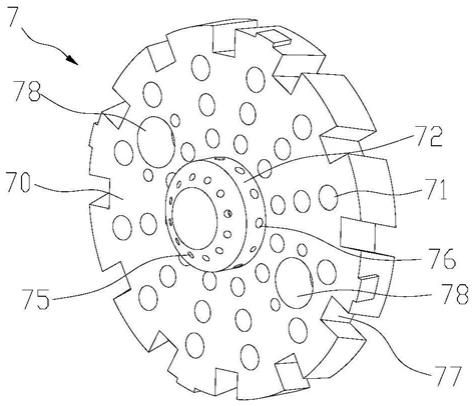

图1是烧嘴头的主视图;

[0021]

图2是烧嘴头的后视图;

[0022]

图3是烧嘴头的侧视图;

[0023]

图4是烧嘴头的剖视图;

[0024]

图5是燃烧器的示意图;

[0025]

图6是燃烧器的爆炸图;

[0026]

图7是燃烧器的纵向角度剖视图;

[0027]

图8是燃烧器的水平角度剖视图。

[0028]

标号说明:

[0029]

1套筒,2壳体,21开口,22内腔,23进风口,24第二出风孔,3观火镜,4测压装置,5管体,51进气口,52出气口,6点火电极,7烧嘴头,70碟状本体,71第一出风孔,72凸台,73固定槽,74锥面,75第一燃气孔,76第二燃气孔,77通风槽,78电极孔。

具体实施方式

[0030]

以下结合附图说明本实用新型的实施方式:

[0031]

实施例一

[0032]

参见图1至图4,本实施例的烧嘴头7,包括碟状本体70,所述碟状本体70向所述套筒1一侧设有凸台72,所述凸台72内侧凹陷形成固定槽73;所述碟状本体70上均匀设有若干第一出风孔71,所述第一出风孔71的出风端向所述烧嘴头7的中轴线方向倾斜,所述第一出风孔71与所述烧嘴头7的中轴线的夹角a为0-45

°

;所述凸台72上均匀设有若干第一燃气孔75,所述第一燃气孔75的出气端向相对烧嘴头7的中轴线的方向倾斜,所述第一燃气孔75与所述烧嘴头7的中轴线的夹角b为0-60

°

;所述凸台72侧部均匀设有若干第二燃气孔76。

[0033]

具体的,所述第一出风孔71与所述烧嘴头7的中轴线的夹角a最优数值为15

°

,所述第一燃气孔75与所述烧嘴头7的中轴线的夹角b最优数值为31-34

°

。

[0034]

参见图3至图4,所述凸台72的凸出面的周沿向相对烧嘴头7的中轴线的方向倾斜形成锥面74,所述第一燃气孔75设置在所述锥面74上;通过设置锥面74,便于生产人员在烧嘴头7上进行加工出第一燃气孔75,从而降低加工难度。

[0035]

参见图3至图4,所述锥面74与所述第一燃气孔75的轴线垂直,这种设置方式便于生产人员在烧嘴头7上加工烧嘴头7,以及便于加工第一燃气孔75。

[0036]

参见图1至图2,所述第一出风孔71设有至少2组,每组所述第一出风孔71设有至少两个,同组的多个第一出风孔71位于同一垂直所述烧嘴头7的中轴线的垂线上。

[0037]

通过在烧嘴头7上在凸台72两侧对称设置若干第一出风孔71,从而确保助燃气能从碟状本体70不同方向均匀喷向凸台72,提高气体混合的均匀性。

[0038]

参见图1至图2,同组的多个第一出风孔71的孔径自靠近所述凸台72一侧向外逐渐增大;这种设置方式能使相对靠近凸台72的第一出风孔71喷出的风量少于相对远离凸台72的第一出风孔71喷出的风量,避免点火后火焰被强气流影响。

[0039]

参见图2至图4,所述壳体2上位于所述套筒1套设的位置上设置有第二出风孔24;通过设置第二出风孔24,助燃气可从第二出风孔24流向所述壳体2和所述套筒1之间的间隙,助燃气分两个方向喷向燃气,实现多级助燃风和燃气供给,分级燃烧,气体混合效果更好,反应时间更加短,火焰变短,火焰温度会更高,燃烧更充分,运用在窑炉上更节能。

[0040]

参见图1至图3,所述碟状本体70外侧壁上设有若干通风槽77;通过在所述碟状本

体70外侧壁上设置所述通风槽77,能降低烧嘴头7因对气体产生阻力而形成乱流,影响所述烧嘴头7附近的气流方向。

[0041]

参见图3,所述通风槽77与所述烧嘴头7的中轴线的夹角c为0-60

°

,所述通风槽77采用倾斜设置,能使流过通风槽77的气体形成螺旋气流,提高气体的流动性,从而使气体混合更均匀。

[0042]

与现有技术相比,本实用新型的一种烧嘴头,具有以下有益效果:

[0043]

(1)本实用新型的所述第一出风孔71与所述烧嘴头7的中轴线的夹角a为0-45

°

,所述第一出风孔71喷出的气流倾斜喷向所述烧嘴头7的中轴线,所述第一燃气孔75与所述烧嘴头7的中轴线的夹角b为0-60

°

,所述第一燃气孔75喷出的燃气沿所述烧嘴头7向外喷出,所述第一出风孔71和所述第一燃气孔75的倾斜设置能使燃气和助燃气预混合气体和燃气均相对水平方向成一定夹角,两者混合后的二次混合气体能沿着水平方喷出,从而便于对火焰长度进行控制;

[0044]

(2)本实用新型将现有燃烧器的旋风片和燃气喷头设置成一体,从而简化燃烧器的内部结构,减少零部件数量,降低组装难度和维护成本。

[0045]

实施例二

[0046]

参见图1至图8,本实施例提供一种应用上述烧嘴头7的新型燃烧器,包括套筒1、壳体2、管体5和点火电极6,所述套筒1套设在所述壳体2前端,所述壳体2设有前侧开口21的内腔22,所述壳体2上设有连通外界和内腔22的进风口23,所述管体5和点火电极6设置在所述内腔22内,所述管体5上设有延伸至所述壳体2外侧的进气口51,所述管体5前侧设有出气口52,所述出气口52与所述开口21之间设有烧嘴头7,所述点火电极6穿出所述烧嘴头7;所述出气口52插入所述固定槽73内。

[0047]

参见图1至图2,所述碟状本体70上设有供点火电极6通过的电极孔78。

[0048]

参见图7至图8,所述壳体2上设有观火镜3;通过设置所述观火镜3,便于生产人员根据实际生产情况调整本实用新型的火焰强度,从而提高本实用新型内的气体的燃烧效果。

[0049]

参见图7至图8,所述进风口23和所述进气口51上设有测压装置4;通过设置测压装置4,便于生产人员对进入所述进风口23和所述进气口51的气体量进行检测,避免进入壳体2和管体5的气体量过多而导致发生事故,从而提高本实用新型的安全性。

[0050]

与现有技术相比,本实用新型的一种新型燃烧器,应用了新型的烧嘴头7,该烧嘴头7包括碟状本体70和设置在碟状本体70上的凸台72,所述碟状本体70上均匀设有若干第一出风孔71,凸台72侧部均匀设有若干第二燃气孔76,凸台72前端设有若干第一燃气孔75,所述第一燃气孔75的出气端向相对烧嘴头7的中轴线的方向倾斜;本实用新型通气时,燃气从第二燃气孔76喷出小部分与第一出风孔71喷出的助燃气进行预混合混合,剩下的大部分燃气从第一燃气孔75相对燃气和助燃气预混合气体成夹角喷出进行二次混合,通过设置两组燃气孔,使燃气和助燃气进行二次混合,既避免燃气形成气流屏障影响助燃气喷出,也通过使燃气与混合气体成夹角混合,确保燃气能与助燃气进充分混合,提高本实用新型的点燃可靠性。

[0051]

根据上述说明书的揭示和教导,本实用新型所属领域的技术人员还可以对上述实施方式进行变更和修改。因此,本实用新型并不局限于上面揭示和描述的具体实施方式,对

本实用新型的一些修改和变更也应当落入本实用新型的权利要求的保护范围内。此外,尽管本说明书中使用了一些特定的术语,但这些术语只是为了方便说明,并不对本实用新型构成任何限制。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让