一种聚丙烯改性微粒子造粒线的制作方法

2021-02-24 04:02:06|

2021-02-24 04:02:06| 358|

358| 起点商标网

起点商标网

[0001]

本实用新型涉及一种塑料加工用设备,特别涉及一种聚丙烯树脂改性微粒子造粒线。

背景技术:

[0002]

聚丙烯树脂改性微粒子造粒是将聚丙烯树脂和各种改性助剂母粒以及色母粒,经充分搅拌混合后加入挤出机料斗中,通过挤出机筒外面加热器将机筒内的物料加热达到熔融温度。同时机器运转,机筒内螺杆将物料向前输送。物料在运动过程中与机筒、螺杆以及物料与物料之问相互摩擦、剪切,产生大量的热,热与热传导作用使加入的物料不断熔融。熔融的物料被连续、稳定地输送到具有一定形状的机头口模中。通过机头口模后,分散为若干细条,再进入水槽冷却定型,经过干燥装置除水,进入牵引切粒机将圆形条状塑料切成颗粒,最后将塑料粒子筛分称量装袋,供发泡使用。

[0003]

实际生产中常用的挤出机拉条直径在2-4mm,产能可以做到数吨每小时,当料条直径小于1mm时,由于口模阻力增大,挤出产能很难提高。当挤出产量比较小时,料条数只有十几条,可以挤出粗细均匀圆润的料条,当产能增加到100-200kg/h时,料条数量需要多达80-200条,粗细均匀稳定性就开始变差,往往会出现断条,料条粗细不均等现象。因此实际聚丙烯造粒生产中,产能超过100kg/h,颗粒直径小于1mm是极其困难的问题。

[0004]

料条从冷却水槽出水后表面会带有一定量水分,如果这些水不及时去除会进入到后续切粒机和振动筛,造成切粒机机体锈蚀,振动筛无法筛分。当产能越大时问题越严重。现有的普通风机很难去除料条表面的水分。

[0005]

切粒是塑料造粒生产工艺中的一道重要工序,一般就是将塑料料条切成颗粒状。在现有的切粒机生产过程中,挤出料条从牵引辊与胶辊之间穿过,然后,由切刀切断而形成一定尺寸的颗粒,但是现有切粒机的切粒尺寸大小都是固定的,难以同时控制颗粒长度和直径。另外,由于机架,动刀,轴承等部件受气温影响产生热胀冷缩,造成动刀和定刀撞刀或间隙过大,导致切落后的颗粒容易发生粘连,或长短不一,最终制得的粒子颗粒不均匀。

[0006]

筛分时,现有的一些振动筛在使用上仍存在一定的不足之处,振动筛在筛选过程中,由于倾斜角度固定,筛面流动的聚丙烯树脂颗粒容易停滞于筛面,筛选效率较低、筛分精度低和筛分产量小,从而会影响后期的筛选效果,且振动筛运行时震动剧烈、结构损耗快,对支撑面破坏性强。

[0007]

因此,现有的聚丙烯树脂微粒子造粒线存在产能低,最终制得的粒子颗粒不均匀的缺点。

技术实现要素:

[0008]

本实用新型的目的是提供一种能够生产出高产能、均匀粒径的聚丙烯改性树脂微粒子造粒线。

[0009]

本实用新型的上述技术目的是通过以下技术方案得以实现的:

[0010]

一种聚丙烯改性微粒子造粒线,其按造粒加工顺序包括配料系统,双螺杆挤出机,冷却水槽,切粒机和振动筛,

[0011]

所述切粒机为双调速微粒子切粒机,包括机架和胶辊,其所述胶辊设置在所述机架上;所述胶辊下方设置有滚花轴,所述胶辊下方一侧设有进料槽,所述胶辊相对进料槽的另一侧设置有动刀和定刀;

[0012]

所述机架上设置有位于所述动刀下方的出料口;

[0013]

所述动刀通过动刀轴设置在所述机架上,所述动刀轴的两端均设有安装动刀轴的联轴轴承;

[0014]

所述胶辊上连接有第一调速电机,所述动刀轴上连接有第二调速电机;

[0015]

所述滚花轴下方设置有控制所述定刀位置的定刀调节件;所述进料槽下方设置有控制调节滚花轴的滚花轴调节件。

[0016]

本实用新型的造粒线组件包括配料系统和双螺杆挤出机,经过冷却水槽冷却吹干后进入切粒的切粒机,胶辊用于挤出条牵引,胶辊与动刀轴上设置不同的调速电机,可以分别控制不同的速度;同时,通过定刀调节件调节定刀位置从而调节定刀与动刀的间距,从而可调节挤出条的长度;通过滚花轴调节件调节胶辊与滚花轴的间距,从而可调节挤出条的粗细。

[0017]

所述聚丙烯微粒子造粒线产能为100-300kg/h,单颗粒子直径小于1mm,重量小于2mg。拉条干燥机可进行吸干和吹干操作,振动筛后还设置有称重打包机(包装设备)。

[0018]

作为优选,所述双螺杆挤出机包括:主电机、联轴器、传动箱、喂料机、加工段、熔体泵、垂直机头口模。

[0019]

所述双螺杆挤出机螺杆直径选用50-90mm之间标准双螺杆机型;螺杆长径比大于40:1,进一步优选44:1;机身包括至少一个进料口和一个抽真空口;较大的长径比有利于树脂和助剂以及色母粒混炼更加均匀。

[0020]

挤出机后接熔体泵,熔体泵采用变频控制,可稳定输出在100-300kg/h范围内某一固定流量熔融树脂。配料系统,挤出机,熔体泵流量相互关联,通过控制系统统一编程,通过流量,压力,或经验参数进行闭环控制。熔体泵后接垂直拉条口模(垂直向下口模),口模开50-200个出料孔,出料孔成圆环分布,每一环圈分布30-80个孔,孔间距5-15mm;孔径1-3mm;口模为可拆卸式,便于检修和清理。口模采用电加热线圈,使模板温度控制在150-180度之间,口模板均匀的温度和孔径尺寸是料条直径均匀的重要因素。

[0021]

口模下方设置冷却水槽,冷却水槽深度0.6-1.5米,较大的水深有利于料条快速冷却,形成较好的圆整度。防止在拉伸拐弯过程中挤压受力变扁。

[0022]

冷却水槽设置冷水机降温,使水槽温度控制在20-40摄氏度之间,进一步控制在20-30摄氏度之间;较高的水温有利于料条出水后表面水分蒸发,但会使料条变扁;较低的水温会增加夏季能耗,同时增加水分挥发难度。

[0023]

水槽之后接吸干风刀,通过负压抽吸料条表面水分可有效降低料条含水率。吸干风刀和负压风机相连,风机功率优选5.5-11kw。风压优选-40kpa以下;更低的风压有利于水分脱除。风机出口热风引管吹料条,可进一步烘干料条表面水分。有效的水分去除才能保证后段振动筛内粒子之间不发生湿粘,从而保证不同尺寸微粒子能有效筛分。

[0024]

作为优选,所述动刀端部设置有动刀密封环;所述动刀轴与机座连接处设置有紧

固件和骨架油封。骨架油封是在动刀轴上一种密封作用件,防止小粒子通过挡板间隙穿到轴承内部。

[0025]

作为优选,紧固件为设置在动刀轴与连轴轴承中间的锥体固定套,固定套外部为螺纹,所述滚花轴调节件为滚花轴调节螺栓,所述定刀调节件为定刀调节螺栓。这样能更好的禁锢住轴承在轴上面,防止跳动,保证以丝为单位的切粒调整。

[0026]

作为优选,所述动刀和定刀的间距为0.015mm,即通常所说的间隙1.5丝;所述动刀圈直径为120-300mm,动刀齿数为30-60齿。从而最终可切得较为均匀的粒径为1mm或更小的颗粒。

[0027]

作为优选,所述机架上设置有隔音隔热外罩,所述隔热外罩侧面设置有压缩空气入口,所述隔热外罩顶部设置有冷风入口;所述滚花轴与所述动刀上方设置有冷却风口,所述冷却风口与所述动刀轴水平方向垂直。这样能更好保证动刀和定刀的间距为0.015mm。冷风温度为5-20摄氏度,风量为50-500nm3/h。设置此压缩空气用于吹扫动刀室内飞溅的粒子,避免造成二次切粒。

[0028]

作为优选,所述动刀轴上连接有动刀冷却件;动刀室内设置有冷风进口;所述冷却风机与所述动刀轴水平方向垂直。从而对动刀室内更方便地控温,避免由于动刀内设置冷却水管路可能会造成动刀轴设计难度加大和成本增加;冷却风由可进行温度控制5-20摄氏度的冷风机提供,并通过柔性保温管道与动刀室连接,使动刀室内温度四季恒定在10-30度,进一步地10-20度之间。进一步地,通过减小动刀室与外界的缝隙可降低冷却能耗。为方便整理料条和监控动刀运行,优选动刀室盖罩采用合页与主机连接,方便打开关闭盖罩。采用该方案,可使切粒机设置在密封腔中在环境中吹冷风,切粒机机头轴承,动刀和定刀可以恒定保持在10-20度环境中工作。这样能更好保证,所述动刀和定刀的间距为0.015mm。

[0029]

更进一步优选的,压缩空气管路设置有冷却换热器,使压缩空气出口温度为10-20摄氏度。

[0030]

更优选地,所述动刀冷却件为冷却水管。动刀轴上通冷却水冷却动刀温度,可避免动刀因为切粒做功升温,导致热胀冷缩造成切粒毛刺,切不断条,或粒子粘连现象。

[0031]

作为优选,所述出料口处设置有出料遮挡件。

[0032]

更优选地,所述出料遮挡件为风管、挡板、挡圈或毛刷。用于防止出料堆积停止工作。

[0033]

作为优选,所述机架下部设置有双变频电气箱。动刀和牵引胶辊分别由独立的电机牵引,且每台电机转数受独立的变频器控制。电气箱内优选设置可监控动刀和牵引的数字转数显示,进一步设置可远传的运行信号接口,以便采集生产运行数据。

[0034]

作为优选,所述滚花轴前设置有宽度略大于挤出条宽度的沟槽。该沟槽用于对料条进行限位,使其整齐地进入动刀,避免歪斜进入造成切粒大小和长短不一。

[0035]

作为优选,所述切粒机后连接有振动筛,所述振动筛包括振动筛主体,所述振动筛主体上设有振动电机,振动电机的一侧设有三个筛壳,三个筛壳内均设有筛网,所述振动筛主体的下方设有调节座,调节座的顶侧开设有调节槽,调节槽的底侧内壁上开设有凹槽,凹槽的一侧内壁上开设有转动孔,所述转动孔内转动安装有转动杆,转动杆的两端均延伸至转动孔外,所述转动杆的一端固定安装有调节块。

[0036]

现有的一些振动筛在使用上存在一定的不足之处,振动筛在筛选过程中,由于倾

斜角度固定,筛面流动的聚丙烯树脂粒容易停滞于筛面,筛选效率较低、筛分精度低和筛动产量小,从而会影响后期的筛选效果,且振动筛运行时震动剧烈、结构损耗快,对支撑面破坏性强,为此我们提出了聚丙烯改性微粒子造粒线用振动摇摆筛,该结构合理,通过转动调节块即可使得振动筛主体整体产生倾斜,进而使得振动筛主体上三个筛网均倾斜,提高筛选速度,且通过减振弹簧的设置可以降低振动筛主体运行产生的震动,减少结构损耗以及降低对支撑面的破坏。

[0037]

优选的,所述凹槽的一侧内壁上开设有转动槽,转动杆远离调节块的一端延伸至转动槽内;所述振动筛主体的底侧转动安装有支撑板,支撑板的底侧延伸至调节槽内并固定安装在调节槽的底侧内壁上;所述振动筛主体的底侧转动安装有转动板,转动板的底侧延伸至调节槽内并转动安装在l型滑柱的顶侧上。

[0038]

优选的,所述调节座的下方设有减振座,减振座的顶侧开设有减振槽,减振槽内滑动安装有减振块,减振块的顶侧延伸至减振槽外并固定安装在调节座的底侧上,所述减振块的底侧均匀固定安装有多个减振弹簧,多个减振弹簧的底端均固定安装在减振槽的底侧内壁上。

[0039]

利用减振座和减振块的设计,装置运行时,振动筛主体产生的振动使得减振块在减振槽内滑动,减振块滑动使得多个减振弹簧发生弹性形变,在多个减振弹簧的反作用力下使得振动筛主体的振动幅度降低,此时实现了降低振动筛运行产生的震动;

[0040]

优选的,所述转动杆上设有外螺纹,外螺纹上螺纹套接有螺纹滑套,调节块上设有防滑纹;所述调节槽的底侧内壁上固定安装有定位套,定位套内滑动安装有l型滑柱,l型滑柱的两端均延伸至定位套外,所述l型滑柱的底端延伸至凹槽内并固定安装在螺纹滑套的顶侧上。

[0041]

优选的,所述振动筛主体顶部进料口设置有蒸汽进管。进料口设置有蒸汽管,可以添加蒸汽,从而使待筛物料湿润,消除筛动过程中产生的静电。

[0042]

综上所述,本实用新型具有以下有益效果:

[0043]

1、胶辊与动刀轴上设置不同的调速电机,可以分别控制不同的速度;同时,通过定刀调节件调节定刀位置从而调节定刀与动刀的间距;通过滚花轴调节件调节胶辊与滚花轴的间距,从而可调节挤出条的长度与直径;

[0044]

2、隔热外罩设置冷风入口和压缩空气入口,可使切粒机设置在密封腔中在环境中吹冷风,切粒机机头轴承,动刀和定刀可以恒定保持在10-20度环境中工作,使切粒机动刀和定刀的间隙维持在最佳距离;从而保证所述动刀和定刀的间距为0.015mm。设置压缩空气用于吹扫动刀室内飞溅的粒子,避免造成二次切粒;

[0045]

3、利用减振座和减振块的设计,装置运行时,振动筛主体产生的振动使得减振块在减振槽内滑动,减振块滑动使得多个减振弹簧发生弹性形变,在多个减振弹簧的反作用力下使得振动筛主体的振动幅度降低,此时实现了降低振动筛运行产生的震动;

[0046]

4、通过转动调节块即可使得振动筛主体整体产生倾斜,进而使得振动筛主体上三个筛网均倾斜,提高筛选速度,且通过减振弹簧的设置可以降低振动筛主体运行产生的震动,减少结构损耗以及降低对支撑面的破坏。

[0047]

5、造粒线中各设备的组合改进后,能够生产出均匀粒径树脂颗粒的聚丙烯树脂。

附图说明

[0048]

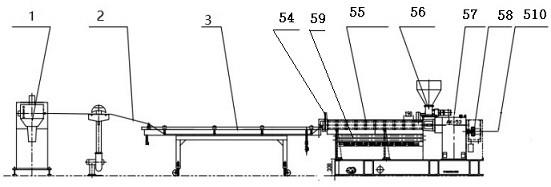

图1是本实用新型聚丙烯改性微粒子造粒线结构示意图之一;

[0049]

图2是本实用新型聚丙烯改性微粒子造粒线结构示意图之二;

[0050]

图3是本实用新型聚丙烯改性微粒子造粒线中的切粒机正视示意图;

[0051]

图4是本实用新型聚丙烯改性微粒子造粒线中的切粒机侧视示意图;

[0052]

图5为本实用新型聚丙烯改性微粒子造粒线中的振动筛立体结构示意图。

[0053]

图6为本实用新型聚丙烯改性微粒子造粒线中的振动筛正视结构示意图。

[0054]

图7为本实用新型图6中部分结构示意图。

[0055]

图8为本实用新型图7中a部分结构示意图。

[0056]

图中:1-切粒机;2-吹干机;3-冷却水槽;5-双螺杆挤出机;9-振动筛;11-双变频电箱;12-动刀;121-动刀轴;13-动刀水冷件;14-动刀密封环;141-联轴轴承;142-紧固件;143-骨架油封;15-滚花轴;16-定刀;161-定刀调节件;171-滚花轴调节件;18-进料槽;19-胶辊;110-隔热外罩;111-机架;113-出料口;114-冷风入口;115-压缩空气入口;116-第一调速电机;117-第二调速电机;54-垂直拉条口模;59-熔体泵;55-加工段;56-喂料机;57-传动箱;58-联轴器;10-造粒电机;91-振动筛主体;92-电机;93-筛壳;94-调节座;95-调节槽;96-凹槽;97-转动孔;98-转动杆;99-外螺纹;910-螺纹滑套;911-定位套;912-l型滑柱;913-转动板;914-支撑板;915-调节块;916-减振座;917-减振槽;918-减振块。

具体实施方式

[0057]

以下结合附图对本实用新型作进一步详细说明。

[0058]

如图1-8所示,聚丙烯改性微粒子造粒线依次包括配料系统、双螺杆挤出机5、冷却水槽3、拉条干燥机2和切粒机1。

[0059]

所述双螺杆挤出机5包括垂直拉条口模54、熔体泵59、加工段55、喂料机56、传动箱57、联轴器58和主电机510;

[0060]

其中,切粒机1为双调速微粒子切粒机,包括机架111和胶辊19,胶辊19设置在机架111上;胶辊19下方设置有滚花轴15,胶辊19下方一侧设有进料槽18,胶辊19相对进料槽18的另一侧设置有动刀12和定刀16;机架111上设置有位于动刀12下方的出料口113;动刀12通过动刀轴121设置在机架111上,动刀轴121的两端均设有安装动刀轴121的联轴轴承141;胶辊19上连接有第一调速电机116,动刀轴121上连接有第二调速电机117;

[0061]

滚花轴15下方设置有控制定刀16位置的定刀调节件161;进料槽18下方设置有控制调节滚花轴15的滚花轴调节件171。

[0062]

胶辊19用于挤出条牵引,胶辊与动刀轴上设置不同的调速电机,可以分别控制不同的速度;同时,通过定刀调节件调节定刀位置从而调节定刀与动刀的间距,从而可调节挤出条的长度;通过滚花轴调节件调节胶辊与滚花轴的间距,从而可调节挤出条的粗细;最终可切得较为均匀的粒径为1mm或更小的颗粒。挤出条通过进料槽传送至胶辊和滚花轴之间,然后传送至动刀上切料。动刀和牵引的速度差越小,切粒越小,粗度是通过变频器牵引转速来决定的,粒子长度是动刀转速来决定的。

[0063]

具体地,滚花轴调节件171可选择为滚花轴调节螺栓,定刀调节件161为定刀调节螺栓。定刀调节件161为三紧三顶的,更进一步四紧四顶的,推进或者拉出来调节定刀与动

刀间隙,间隙越小所切粒子越小。滚花轴调节件171为下牵引滚花轴调节螺栓,定刀接触滚花轴有一定的弧度,所以滚花轴调节件171是滚花轴与定刀调整间隙。

[0064]

具体地,动刀12和定刀16的间距为0.015mm,即通常所说的间隙1.5丝。动刀圈直径为120-300mm,动刀齿数为30-60齿。控制动刀12和定刀16的间距非常重要,这是因为我们这个切粒机是设计用来切微粒子的,微粒子是直径小于1mm、长度小于2mm的塑料小粒子,因为市面上的99%的切粒机都是切大粒子的,大粒子一般是直径3mm,对动刀和定刀基本没有要求。而当直径小于1mm之后对动刀和定刀的间隙要求就非常高了,再加上切柔软材料,往往切了之后还可能藕断丝连,所以间隙必须要小于0.03mm,否则就会出现飞刺和粘连。我们这里要控制在0.015mm,对切粒机制造难度非常大。需要高于这个精度的轴承,非常牢固的机架,机身保持微小的温度变化,高品质的合金钢刀体和动刀,需要超高的加工精度比如50个300mm宽的齿,每个齿的刀锋上下左右误差小于0.01mm。24小时运行,寿命6个月以上。滚花轴15与动刀12上方可进一步设置有冷却风口,冷却风口与动刀轴121水平方向垂直。设置冷却风使切粒机机头轴承、动刀和定刀可以恒定保持在10-20度环境中工作。这样能更好保证动刀2和定刀6的间距为0.015mm。

[0065]

动刀12端部设置有动刀密封环14;动刀轴121与机座连接处设置有紧固件142和骨架油封143。紧固件142为动刀轴与轴承中间设置的锥体固定套,固定套外部为螺纹,这样能更好的禁锢住轴承在轴上面,防止跳动,保证以丝为单位的切粒调整。骨架油封143是在动刀轴上一种密封作用,防止小粒子通过挡板间隙穿到轴承内部。

[0066]

为避免造成二次切粒,隔热外罩110侧面设置有压缩空气入口115。用于吹扫动刀室内飞溅的粒子。机架111上设置有隔音隔热外罩110,隔热外罩110顶部设置有冷风入口114,冷风温度为5-20摄氏度,风量为50-500nm3/h。压缩空气管路设置有冷却换热器,使压缩空气出口温度为10-20摄氏度。

[0067]

动刀轴121上连接有动刀冷却件13。例如,动刀冷却件为冷却水管。动刀轴上通冷却水冷却动刀温度,可避免动刀因为切粒做功升温,导致热胀冷缩造成切粒毛刺,切不断条,或粒子粘连现象。

[0068]

为了对动刀室内进一步控温,防止产量较大时,动刀发热变形。同时避免由于动刀内设置冷却水管路可能会造成动刀轴设计难度加大和成本增加,优选在动刀室内设置有冷却风进口。冷却风由可进行温度控制5-20摄氏度的冷风机提供,并通过柔性保温管道与动刀室连接,使动刀室内温度四季恒定在10-30度,进一步地10-20度之间。冷却风机与动刀轴21水平方向垂直,进一步地,通过减小动刀室与外界的缝隙可降低冷却能耗。为方便整理料条和监控动刀运行,优选动刀室盖罩采用合页与主机连接,方便打开关闭盖罩。采用该方案,可使切粒机设置在密封腔中在环境中吹冷风,切粒机机头轴承,动刀和定刀可以恒定保持在10-20度环境中工作。这样能更好保证,动刀12和定刀16的间距为0.015mm。

[0069]

为防止出料堆积停止工作,出料口113处设置有出料遮挡件。出料遮挡件可以为风管、挡板、挡圈或毛刷。机架111下部设置有双变频电气箱11。动刀和定刀分别由独立的电机牵引,且每台电机转数受独立的变频器控制。电气箱内优选设置可监控动刀和牵引的数字转数显示,进一步设置可远传的运行信号接口,以便采集生产运行数据。

[0070]

滚花轴15前设置有宽度大于挤出条宽度的沟槽。冷却水沟槽用于对料条进行限位,使其整齐地进入动刀,避免歪斜进入造成切粒大小和长短不一。

[0071]

切粒机1后连接有振动筛9;振动筛9包括振动筛主体91,振动筛主体91上设有振动电机92,振动电机92的一侧设有三个筛壳93,三个筛壳93内均设有筛网,振动筛主体91的下方设有调节座94,调节座94的顶侧开设有调节槽95,调节槽95的底侧内壁上开设有凹槽96,凹槽96的一侧内壁上开设有转动孔97,转动孔97内转动安装有转动杆98,转动杆98的两端均延伸至转动孔97外,转动杆98的一端固定安装有调节块915。

[0072]

调节槽95的底侧内壁上固定安装有定位套911,定位套911内滑动安装有l型滑柱912,l型滑柱912的两端均延伸至定位套911外,l型滑柱912的底端延伸至凹槽96内并固定安装在螺纹滑套910的顶侧上;调节块915上设有防滑纹,转动杆98上设有外螺纹99,外螺纹99上螺纹套接有螺纹滑套910。通过转动杆98转动可以使得外螺纹99进行转动,进而使得螺纹滑套910进行移动;通过防滑纹可以增加摩擦力,便于使用者进行转动。

[0073]

在上述方案中,凹槽96的一侧内壁上开设有转动槽,转动杆98远离调节块915的一端延伸至转动槽内;振动筛主体91的底侧转动安装有支撑板914,支撑板914的底侧延伸至调节槽95内并固定安装在调节槽95的底侧内壁上;振动筛主体91的底侧转动安装有转动板913,转动板913的底侧延伸至调节槽95内并转动安装在l型滑柱912的顶侧上。通过定位套911可以对l型滑柱912进行定位,使其只能沿定位套911方向进行移动,进而避免螺纹滑套910跟随转动杆98一起转动;通过支撑板914可以对振动筛主体91进行支撑;同时通过转动槽的设计可以使得转动杆98转动时更加的稳定;而且,通过转动板913可以使得振动筛主体91产生倾斜,进而使得振动筛主体91内的筛网产生倾斜,加快聚丙烯树脂粒在筛网内的下降速度,进而快速筛选。

[0074]

进一步的,在上述方案中,调节座94的下方设有减振座916,减振座916的顶侧开设有减振槽917,减振槽917内滑动安装有减振块918,减振块918的顶侧延伸至减振槽917外并固定安装在调节座94的底侧上,减振块918的底侧均匀固定安装有多个减振弹簧,多个减振弹簧的底端均固定安装在减振槽917的底侧内壁上。通过减振弹簧可以对振动筛主体91进行减振,降低振动筛主体91运行产生的震动,减少结构损耗以及降低对支撑面的破坏。

[0075]

进一步的,振动筛主体91顶部进料口设置有蒸汽进管,添加蒸汽,从而使待筛物料湿润,消除筛动过程中产生的静电。

[0076]

切粒后进入振动筛,振动电机92选用振动筛专用电机,电机功率2.2kw,本振动筛弹性好,容易筛下来,在筛选时取中间层筛分产品,最上层和最下层的产品舍弃,当需要调节振动筛主体91内三个筛网的角度时,转动调节块915带动转动杆8在转动孔97内转动,外螺纹99转动进而使得螺纹滑套910水平移动,螺纹滑套910移动带动l型滑柱912在定位套911内滑动,l型滑柱912滑动带动转动板913转动,转动板913转动带动振动筛主体91以支撑板914为中心转动,使得振动筛主体91整体产生倾斜,进而使得振动筛主体91上三个筛网均倾斜,当调整到合适角度时,此时停止转动调节块915即可,当装置运行时,振动筛主体91产生的振动使得减振块918在减振槽917内滑动,减振块918滑动使得多个减振弹簧发生弹性形变,在多个减振弹簧的反作用力下使得振动筛主体91的振动幅度降低。

[0077]

造粒线工作原理:造粒线组件包括配料系统和双螺杆挤出机,经过冷却水槽冷却吹干后进入切粒的切粒机,胶辊用于挤出条牵引,胶辊与动刀轴上设置不同的调速电机,可以分别控制不同的速度;同时,通过定刀调节件调节定刀位置从而调节定刀与动刀的间距,从而可调节挤出条的长度;通过滚花轴调节件调节胶辊与滚花轴的间距,从而可调节挤出

条的粗细。为了生产直径小于1mm的微粒子,优选控制动刀和定刀的间隙在0.015mm左右。

[0078]

本具体实施例仅仅是对本实用新型的解释,其并不是对本实用新型的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本实用新型的权利要求范围内都受到专利法的保护。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让