模具结构的制作方法

2021-02-24 02:02:38|

2021-02-24 02:02:38| 337|

337| 起点商标网

起点商标网

[0001]

本申请涉及一种制造器具,尤其涉及一种模具结构。

背景技术:

[0002]

模具为目前工业上十分常见的一种制造器具,一般来说,其内部都会具有对应制品形状的模穴,通过将具有一定塑性或流动性的工料注入模穴并冷却后,即可制成与模穴相同形状的成型品。

[0003]

一般来说,工料的温度都相当高(超过100℃),而模具本体的温度则大致上与放置的环境温度接近。因此,工料的温度与模具本体的温度通常具有一定的温差,导致工料注入而与模具本体接触后,工料容易产生温度变化,进而影响成型品的尺寸精确度。

技术实现要素:

[0004]

鉴于上述问题,本申请实施例提供一种模具结构,该模块结构包括模具本体与温控流道,模具本体设有呈环状排列的多个模穴,模具本体具有周侧,周侧设有入液口与出液口,且入液口与出液口之间保持预定间距;温控流道设置于模具本体内部且包括箍状流道、入液流道及出液流道,箍状流道环绕于多个模穴的外周,箍状流道包括缺口以及形成于缺口的相对两侧的第一连接端与第二连接端,缺口邻近周侧并介于相邻的两个模穴之间,且缺口的宽度小于预定间距,入液流道连接于第一连接端与入液口之间,出液流道连接于第二连接端与出液口之间。

[0005]

申请实施例还提供另一种模具结构,包括模具本体、第一温控流道及第二温控流道,模具本体设有呈环状排列的多个模穴,模具本体具有第一周侧与第二周侧,第一周侧与第二周侧分别位于模具本体的不同侧,第一周侧设有第一入液口与第一出液口,第一入液口与第一出液口之间保持第一预定间距,第二周侧设有第二入液口与第二出液口,第二入液口与第二出液口之间保持第二预定间距;第一温控流道设置于模具本体内部且包括第一箍状流道、第一入液流道及第一出液流道,第一箍状流道环绕于多个模穴的外周,第一箍状流道包括第一缺口以及形成于第一缺口的相对两侧的第一连接端与第二连接端,第一缺口邻近第一周侧并介于相邻的两个模穴之间,且第一缺口的第一宽度小于第一预定间距,第一入液流道连接于第一连接端与第一入液口之间,第一出液流道连接于第二连接端与第一出液口之间;第二温控流道设置于模具本体内部且包括第二箍状流道、第二入液流道及第二出液流道,第二箍状流道环绕于多个模穴的外周并与第一箍状流道位于不同高度位置,第二箍状流道包括第二缺口以及形成于第二缺口的相对两侧的第三连接端与第四连接端,第二缺口邻近第二周侧并介于相邻的两个模穴之间,且第二缺口的第二宽度小于第二预定间距,第二入液流道连接于第三连接端与第二入液口之间,第二出液流道连接于第四连接端与第二出液口之间。

[0006]

综上,根据本申请实施例的模具结构,可通过控制温控流道内的液体的温度,使模具本体在注入工料前可保持在预定的温度,以避免工料注入后产生温度变化而影响成型品

的尺寸,达到确保成型品的尺寸能够符合预期而提高产品质量。

[0007]

此外,通过温控流道的箍状流道的缺口介于相邻的两个模穴之间,且缺口的宽度小于入液口与出液口之间的预定间距,使每个模穴都能均匀且完整地受到温控而进一步提高生产良率,且入液口与出液口也能有足够的空间连接外部流体供应装置。

附图说明

[0008]

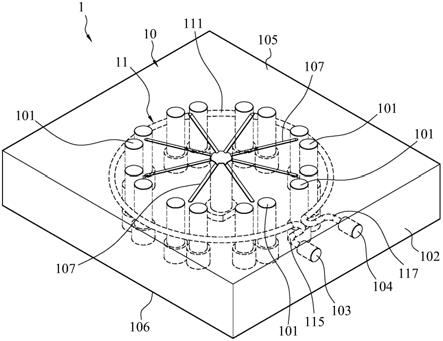

图1是本申请模具结构第一实施例的立体图。

[0009]

图2是本申请模具结构第一实施例的剖视图。

[0010]

图3是本申请模具结构第一实施例的侧视图。

[0011]

图4是本申请模具结构第二实施例的立体图。

[0012]

图5是本申请模具结构第二实施例的剖视图。

[0013]

图6是本申请模具结构第二实施例的另一剖视图。

[0014]

图7是本申请模具结构第二实施例的侧视图。

[0015]

附图标记说明:

[0016]

1-模具结构;

[0017]

10-模具本体;

[0018]

h-厚度;

[0019]

101-模穴;

[0020]

102-周侧;

[0021]

103-入液口;

[0022]

104-出液口;

[0023]

d-预定间距;

[0024]

105-第一表面;

[0025]

106-第二表面;

[0026]

107-注料流道;

[0027]

11-温控流道;

[0028]

111-箍状流道;

[0029]

112-缺口;

[0030]

w-宽度;

[0031]

113-第一连接端;

[0032]

114-第二连接端;

[0033]

115-入液流道;

[0034]

116-第一弯曲段;

[0035]

117-出液流道;

[0036]

118-第二弯曲段;

[0037]

2-模具结构;

[0038]

20-模具本体;

[0039]

201-模穴;

[0040]

202-第一周侧;

[0041]

203-第一入液口;

[0042]

204-第一出液口;

[0043]

d1-第一预定间距;

[0044]

205-第一表面;

[0045]

206-第二表面;

[0046]

207-第二周侧;

[0047]

208-第二入液口;

[0048]

209-第二出液口;

[0049]

d2-第二预定间距;

[0050]

21-第一温控流道;

[0051]

211-第一箍状流道;

[0052]

212-第一缺口;

[0053]

w1-第一宽度;

[0054]

213-第一连接端;

[0055]

214-第二连接端;

[0056]

215-第一入液流道;

[0057]

216-第一弯曲段;

[0058]

217-第一出液流道;

[0059]

218-第二弯曲段;

[0060]

22-第二温控流道;

[0061]

221-第二箍状流道;

[0062]

222-第二缺口;

[0063]

w2-第二宽度;

[0064]

223-第三连接端;

[0065]

224-第四连接端;

[0066]

225-第二入液流道;

[0067]

226-第三弯曲段;

[0068]

227-第二出液流道;

[0069]

228-第四弯曲段;

[0070]

c-中央面。

具体实施方式

[0071]

以下对提出的各种实施例进行详细说明,然而,实施例仅用以作为范例说明,并不会限缩本申请欲保护的范围。此外,实施例中的附图省略部分元件,以清楚显示本申请的技术特点。在所有附图中相同的标号将用于表示相同或相似的元件。

[0072]

图1为本申请模具结构第一实施例的立体图,图2为本申请模具结构第一实施例的剖视图。图3为本申请模具结构第一实施例的侧视图。如图1至图3所示,模具结构1包括模具本体10与温控流道11,温控流道11设置于模具本体10内部,温控流道11的数量可为一个或一个以上,例如在本实施例中,温控流道11的数量为一个,但此并不局限。

[0073]

在一些实施例中,如图1至图3所示,上述温控流道11可一体形成于模具本体10内部,例如模具本体10与温控流道11可通过模具一体制造成型,也就是说,本实施例的模具本体10可为单件式结构,因此,模具本体10内部不需设置止水结构(例如橡胶或硅胶密封圈),此外,也不会产生组装上的公差,从而避免因温度变化而造成多个元件之间相互挤压变形并能省去组装工序。

[0074]

如图1至图3所示,在一些实施例中,模具本体10可由金属材料所制成,例如金属材料可为黄铜、铝合金或其他金属。另外,在本实施例中,模具本体10的形状是呈方形,但此并不局限,模具本体10的形状亦可为其他形状(例如圆形、梯形或其他不规则形)。模具本体10设有多个模穴101,各模穴101的形状可对应于制品形状,例如在本实施例中,模具结构1为光学镜头的制造模具,因此各模穴101的形状对应光学镜头而呈圆筒状,但本实施例并不局限,在一些实施例中,模具结构1也可为其他制品的制造模具而具有不同形状的模穴101。

[0075]

如图1至图3所示,多个模穴101是呈环状排列设置,在本实施例中,多个模穴101排列成一个圆环,但此并不局限。在一些实施例中,多个模穴101亦可排列成其他环状形态(例如方环或椭圆环等)。此外,本实施例的模具本体10更设有多个注料流道107,多个注料流道107分别连通于多个模穴101,外部工料可注入多个注料流道107中以分别输送至多个模穴101内,在此,多个注料流道107是以多个模穴101所形成的圆环中心为基准呈放射状排列设置,但此并不局限。

[0076]

如图1至图3所示,在本实施例中,模具本体10具有厚度h且包括相对的第一表面105与第二表面106,各模穴101贯穿第一表面105与第二表面106,但此并不局限。各模穴101也可为凹槽状并凹设于第一表面105或第二表面106。

[0077]

如图1至图3所示,模具本体10具有周侧102,该周侧102可以为模具本体10的其中一侧,周侧102设有入液口103与出液口104,且入液口103与出液口104之间保持预定间距d,以供使用者有足够的操作空间安装外部流体供应装置(例如用户可有足够的空间将入液口103与出液口104分别连接管路以导入与导出流体),其中预定间距d可指的是入液口103与出液口104的中心距离或者入液口103与出液口104的最短距离,此并不局限。

[0078]

如图1至图3所示,温控流道11包括箍状流道111、入液流道115及出液流道117,箍状流道111环绕于多个模穴101的外周,其中箍状流道111可对应于多个模穴101的排列形状,例如在本实施例中,多个模穴101排列成一个圆环,箍状流道111即为环状并环绕于多个模穴101的外周,使箍状流道111能够更贴近多个模穴101。箍状流道111包括缺口112以及形成于缺口112的相对两侧的第一连接端113与第二连接端114,且入液流道115连接于第一连接端113与入液口103之间,出液流道117连接于第二连接端114与出液口104之间。

[0079]

如此,本申请实施例的模具结构1可由入液口103持续导入预定温度的流体,使流体进入入液流道115、箍状流道111及出液流道117中,从而使模具本体10与各模穴101在注入工料前可保持在预定的温度,以避免工料注入后产生温度变化而影响成型品的尺寸。具体而言,由于模具本体10的温度不同于工料的温度,例如工料大多为熔融状态而超过100℃,模具本体10的温度则视放置的环境温度而定,故工料与模具本体10之间具有相当大的温差。因此,在工料尚未由注入注料流道107前,本申请实施例可由入液口103导入预定温度的热液(例如热水或热油)以进入入液流道115、箍状流道111及出液流道117中,以加热模具本体10与各模穴101而达到预热效果,例如使模具本体10与各模穴101的温度与工料的温度

接近或一致,使工料由注料流道107流入各模穴101后能避免产生温度变化,达到确保成型品的尺寸能够符合预期而提高产品质量。

[0080]

此外,如图1至图3所示,在本实施例中,箍状流道111的缺口112更邻近周侧102并介于相邻的两个模穴101之间,也就是说,最邻近缺口112的两个模穴101的模穴间距大于缺口112的宽度w,其中上述模穴间距可指的是两个模穴101之间的最短距离,缺口112的宽度w可指的是第一连接端113与第二连接端114之间的最短距离,且缺口112介于最相邻的两个模穴101之间,以避免箍状流道111的缺口112对应到任一模穴101,使箍状流道111导入预定温度的流体后,每个模穴101都能均匀且完整地受到温控。也就是说,由于箍状流道111的缺口112处不具有流体,因此,本申请实施例尽可能缩小缺口112的宽度,使缺口112能够介于最相邻的两个模穴101之间,使箍状流道111中的流体能够经过每个模穴101,避免部分模穴101对应至缺口112而无法均匀且完整地受到温控,从而进一步提高生产良率。

[0081]

在一些实施例中,如图2所示,上述温控流道11亦可用于冷却模具本体10与各模穴101。举例来说,当工料注入各模穴101并冷却形成成型品后,可由温控流道11导入冷却液,以加速冷却模具本体10而使成型品能够顺利脱模,达到大幅节省制造时间的优点。

[0082]

再如图1至图3所示,在本实施例中,入液口103与出液口104之间的预定间距d更大于箍状流道111的缺口112的宽度w,再通过入液流道115连接于第一连接端113与入液口103之间、以及出液流道117连接于第二连接端114与出液口104之间以达到引流的效果,并使缺口112的宽度w在尽可能缩小的情况下,使用者也能有足够的操作空间安装外部流体供应装置。在一些实施例中,入液口103与出液口104之间的预定间距d可至少为缺口112的宽度w的2倍以上,以增加入液口103与出液口104安装外部流体供应装置的便利性。

[0083]

如图2所示,入液流道115与出液流道117之间的间距可由缺口112处朝周侧102方向逐渐增加而呈逐渐外扩形态,例如在本实施例中,入液流道115包括第一弯曲段116,第一弯曲段116连接于第一连接端113,出液流道117包括第二弯曲段118,第二弯曲段118连接于第二连接端114,且第一弯曲段116与第二弯曲段118分别朝相反方向弯曲再分别延伸连接至入液口103与出液口104,使入液流道115与出液流道117呈逐渐外扩形态。

[0084]

在一些实施例中,箍状流道111可位于模具本体10内并邻近其中一个表面。如图1与图3所示,在本实施例中,多个注料流道107是设置在模具本体10的第一表面105上,箍状流道111位于模具本体10内并邻近第一表面105,使箍状流道111导入预定温度的流体后,模具本体10与多个模穴101靠近第一表面105与注料流道107的部位可先进行温控,除了能避免产生温度变化,更加快注料时程而提高制程效率。

[0085]

如图3所示,在一些实施例中,第一表面105与第二表面106之间具有中央面c,中央面c平行于第一表面105与第二表面106且位于1/2厚度h的高度位置,箍状流道111位于中央面c与第一表面105之间,且箍状流道111更邻近于中央面c。举例来说,箍状流道111可设于模具本体10内部且位于2/3厚度h的高度位置,使箍状流道111位于中央面c与第一表面105之间且较靠近中央面c,避免模具本体10的上、下半部的温控速度落差过大。

[0086]

如图4至图7所示,为本申请模具结构的第二实施例,相较于上述第一实施例,本实施例的模具结构2的模具本体20内部设置有两个温控流道(第一温控流道21与第二温控流道22)。其中模具本体20同样设有呈环状排列的多个模穴201(同上述第一实施例),各模穴201可贯穿模具本体20的第一表面205与第二表面206、或者也可为凹槽状并凹设于第一表

面205与第二表面206,在此则不再赘述。

[0087]

如图4至图7所示,本实施例的模具本体20具有第一周侧202与第二周侧207,第一周侧202与第二周侧207分别位于模具本体20的不同侧,在此第一周侧202与第二周侧207分别位于模具本体20的相对侧,但此并不局限。其中第一周侧202设有第一入液口203与第一出液口204,第一入液口203与第一出液口204之间保持第一预定间距d1,第二周侧207设有第二入液口208与第二出液口209,第二入液口208与第二出液口209之间保持第二预定间距d2。

[0088]

如图4与图5所示,第一温控流道21设置于模具本体20内部且包括第一箍状流道211、第一入液流道215及第一出液流道217,第一箍状流道211环绕于多个模穴201的外周,第一箍状流道211包括第一缺口212以及形成于第一缺口212的相对两侧的第一连接端213与第二连接端214,第一缺口212邻近第一周侧202并介于相邻的两个模穴201之间,且第一缺口212的第一宽度w1小于第一预定间距d1,第一入液流道215连接于第一连接端213与第一入液口203之间,第一出液流道217连接于第二连接端214与第一出液口204之间。其中,第一温控流道21可与上述图1至图3的第一实施例的温控流道11结构相同或相似,在此则不多加赘述。如此,第一温控流道21导入预定温度的流体后,同样可达到预热效果而确保成型品的尺寸能够符合预期而提高产品质量,此外更可避免部分模穴201对应至第一缺口212而无法均匀且完整地受到温控,从而进一步提高生产良率,使用者也能有足够的操作空间安装外部流体供应装置。

[0089]

如图4与图6所示,第二温控流道22设置于模具本体20内部且包括第二箍状流道221、第二入液流道225及第二出液流道227,第二箍状流道221环绕于多个模穴201的外周并与第一箍状流道211位于不同高度位置,第二箍状流道221包括第二缺口222以及形成于第二缺口222的相对两侧的第三连接端223与第四连接端224,第二缺口222邻近第二周侧207并介于相邻的两个模穴201之间,且第二缺口222的第二宽度w2小于第二预定间距d2,第二入液流道225连接于第三连接端223与第二入液口208之间,第二出液流道227连接于第四连接端224与第二出液口209之间。

[0090]

如此,通过第二温控流道22的第二箍状流道221与第一温控流道21的第一箍状流道211位于不同高度位置,使第一温控流道21与第二温控流道22导入预定温度的流体后,能够加速模具本体20与各模穴201达到预期的温度而进一步提高制程效率。此外,通过第二箍状流道221的第二缺口222邻近第二周侧207并介于最相邻的两个模穴201之间,且第二缺口222的第二宽度w2小于第二预定间距d2,同样可使第二箍状流道221中的流体能够经过每个模穴201,避免部分模穴201对应至第二缺口222而无法均匀且完整地受到温控,从而进一步提高生产良率。

[0091]

再对照图4至图6所示,由于第一箍状流道211的第一缺口212处与第二箍状流道221的第二缺口222处不具有流体,因此,本申请实施例通过第一箍状流道211的第一缺口212与第二箍状流道221的第二缺口222分别邻近于模具本体20的不同侧(在此为相对侧)而避免在同一侧,可使模具本体20与多个模穴201受到更均匀的温控效果。

[0092]

在一些实施例中,第一温控流道21的第一入液流道215与第一出液流道217之间的间距可由第一缺口212处朝第一周侧202方向逐渐增加而呈逐渐外扩形态,第二温控流道22的第二入液流道225及第二出液流道227之间的间距可由第二缺口222处朝第二周侧207方

向逐渐增加而呈逐渐外扩形态。如图5所示,在本实施例中,第一入液流道215包括第一弯曲段216,第一弯曲段216连接于第一连接端213,第一出液流道217包括第二弯曲段218,第二弯曲段218连接于第二连接端214,且第一弯曲段216与第二弯曲段218分别朝相反方向弯曲再分别延伸连接至第一入液口203与第一出液口204,使第一入液流道215与第一出液流道217呈逐渐外扩形态。如图6所示,在本实施例中,第二入液流道225包括第三弯曲段226,第三弯曲段226连接于第三连接端223,第二出液流道227包括第四弯曲段228,第四弯曲段228连接于第四连接端224,且第三弯曲段226与第四弯曲段228分别朝相反方向弯曲再分别延伸连接至第二入液口208与第二出液口209,使第二入液流道225及第二出液流道227呈逐渐外扩形态。

[0093]

在一些实施例中,第一箍状流道211位于模具本体20内并邻近第一表面205,第二箍状流道221位于模具本体20内并邻近第二表面206。如图7所示,在本实施例中,模具本体20的第一表面205与第二表面206之间具有中央面c,中央面c平行于第一表面205与第二表面206且位于1/2厚度h的高度位置,第一箍状流道211位于中央面c与第一表面205之间,且第一箍状流道211更邻近于中央面c,第二箍状流道221位于中央面c与第二表面206之间,且第二箍状流道221更邻近于中央面c,举例来说,第一箍状流道211可位于2/3厚度h的高度位置,第二箍状流道221可位于1/3厚度h的高度位置,使模具本体10的上、下半部能够分别受到第一温控流道21与第二温控流道22温控而均匀受热,加速模具本体20达到预期的温度。

[0094]

虽然本申请的技术内容已经以较佳实施例揭露如上,然其并非用以限定本申请,任何熟悉本领域的技术人员在不脱离本申请的发明构思可轻易想到的出改各种变换或替换,皆应涵盖于本申请的保护范围内,因此本申请的保护范围应以所述权利要求的保护范围为准。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签:

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让