一种无水式塑料薄膜母粒粉尘清洗装置的制作方法

2021-02-24 01:02:05|

2021-02-24 01:02:05| 270|

270| 起点商标网

起点商标网

[0001]

本实用新型涉及一种无水式塑料薄膜母粒粉尘清洗装置。

背景技术:

[0002]

目前,塑料薄膜母粒清洗一般都是将母粒送入注有清水的罐体中进行清洗,然后再通过罐体内部的搅拌支架对母粒进行搅拌,去除粉尘,从而实现母粒的清洗工作,清洗之后将母粒收集再通过烘干机将母粒进行烘干;上述清洗方式将母粒浸没在水中然后通过搅拌支架进行旋转碰撞式的搅拌清洗,如此使得一部分的母粒经过碰撞后会有部分碰撞的粉末和细小颗粒分散于水中,如此造成原来的浪费,而且碰撞的粉末和细小颗粒的母粒不易收集,收集工作繁琐,另外经过水洗的母粒还需要进行额外的烘干工序,增加了能耗,本实用新型开发了一种无需水洗和烘干的塑料薄膜母粒清洗装置。

技术实现要素:

[0003]

针对上述现有技术的不足之处,本实用新型解决的问题为:提供一种无需水洗和烘干的塑料薄膜母粒清洗装置。

[0004]

为解决上述问题,本实用新型采取的技术方案如下:

[0005]

一种无水式塑料薄膜母粒粉尘清洗装置,包括罐体、搅拌摩擦机构、吹风机构、连接盖板、转动多孔板;所述罐体的上端安装连接盖板;所述连接盖板的两侧分别均匀设有排气孔;所述罐体内部下方旋转卡接安装一个转动多孔板;所述转动多孔板将罐体内部分隔呈上方的摩擦搅拌腔体和下方的气流吹送腔体;所述搅拌摩擦机构安装于摩擦搅拌腔体内;所述搅拌摩擦机构包括驱动电机、旋转轴、定位齿轮环体、两个定位块、两个转动螺杆、两个浮动内螺纹环、两个上从动齿轮、摩擦搅拌软质环体;所述驱动电机安装于连接盖板的上端外侧中间;所述驱动电机的下端连接旋转轴;所述驱动电机控制旋转轴往复正反转运动;所述旋转轴的下端延伸至摩擦搅拌腔体内并且连接于转动多孔板的上端中间;所述定位齿轮环体安装于摩擦搅拌腔体的上端四周内侧;所述定位齿轮环体的四周内侧设有齿轮环面;所述定位齿轮环体的内侧两端分别齿轮咬合连接上从动齿轮;所述上从动齿轮的下端分别连接转动螺杆;所述转动螺杆上分别螺纹穿接浮动内螺纹环;所述浮动内螺纹环四周外侧分别安装摩擦搅拌软质环体;所述转动螺杆的下端分别旋转卡接于定位块的上端;所述定位块的下端通过连接短杆固定连接于转动多孔板的上端两侧;所述吹风机构安装于气流吹送腔体内;所述吹风机构包括两个入气箱体、横向通气管、纵向通气管、引风机、送风罩;所述气流吹送腔体的内部两侧分别安装一个入气箱体;所述入气箱体的外侧壁上设有入气孔;所述入气箱体内侧分别安装一个横向通气管;所述纵向通气管的下端连接于横向通气管的内端,纵向通气管的上端安装送风罩;所述送风罩位于转动多孔板正下方;所述纵向通气管上安装引风机。

[0006]

进一步,所述浮动内螺纹环一侧开设有矩形定位孔;所述矩形定位孔上穿接有截面呈矩形结构的限位杆;所述限位杆的下端固定连接于定位块的上端一侧。

[0007]

进一步,所述定位块的上端设有定位旋转环槽;所述转动螺杆的下端设有定位旋转齿;所述转动螺杆通过下端的定位旋转齿旋转卡接于定位块上端的定位旋转环槽内。

[0008]

进一步,所述罐体的内部下方四周内侧设有旋转卡接环槽;所述转动多孔板的四周外侧设有旋转卡接环;所述转动多孔板通过四周外侧的旋转卡接环旋转卡接于罐体内部下方四周的旋转卡接环槽上。

[0009]

进一步,所述摩擦搅拌软质环体由硅胶材料制成;所述摩擦搅拌软质环体内部设有环形空腔;所述环形空腔内注有液体。

[0010]

本实用新型的有益效果

[0011]

本实用新型通过两个摩擦搅拌软质环体上下往复呈螺旋运动轨迹对母粒进行摩擦搅拌,使得母粒上附着的粉尘掉落并且通过气流向上吹送出去,本实用新型污水进行出去粉尘无需浪费水资源和后期烘干的繁琐操作,本实用新型的摩擦搅拌软质环体采用是的硅胶材料环体内部空腔注液的结构,如此极大的降低了与母粒的碰撞强度,避免了母粒碰撞后的部分碰撞的粉末和细小颗粒的产生。

附图说明

[0012]

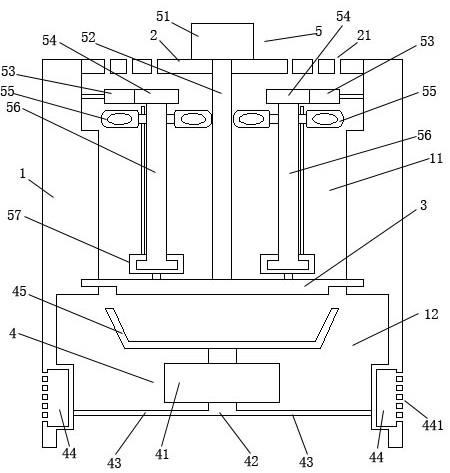

图1为本实用新型的结构示意图。

[0013]

图2为本实用新型的局部放大结构示意图。

具体实施方式

[0014]

下面结合附图对本实用新型内容作进一步详细说明。

[0015]

如图1和2所示,一种无水式塑料薄膜母粒粉尘清洗装置,包括罐体1、搅拌摩擦机构5、吹风机构4、连接盖板2、转动多孔板3;所述罐体1的上端安装连接盖板2;所述连接盖板2的两侧分别均匀设有排气孔21;所述罐体1内部下方旋转卡接安装一个转动多孔板3;所述转动多孔板3将罐体1内部分隔呈上方的摩擦搅拌腔体11和下方的气流吹送腔体12;所述搅拌摩擦机构5安装于摩擦搅拌腔体11内;所述搅拌摩擦机构5包括驱动电机51、旋转轴52、定位齿轮环体53、两个定位块57、两个转动螺杆56、两个浮动内螺纹环58、两个上从动齿轮54、摩擦搅拌软质环体55;所述驱动电机51安装于连接盖板2的上端外侧中间;所述驱动电机51的下端连接旋转轴52;所述驱动电机51控制旋转轴52往复正反转运动;所述旋转轴52的下端延伸至摩擦搅拌腔体11内并且连接于转动多孔板3的上端中间;所述定位齿轮环体53安装于摩擦搅拌腔体11的上端四周内侧;所述定位齿轮环体53的四周内侧设有齿轮环面;所述定位齿轮环体53的内侧两端分别齿轮咬合连接上从动齿轮54;所述上从动齿轮54的下端分别连接转动螺杆56;所述转动螺杆56上分别螺纹穿接浮动内螺纹环58;所述浮动内螺纹环58四周外侧分别安装摩擦搅拌软质环体55;所述转动螺杆56的下端分别旋转卡接于定位块57的上端;所述定位块57的下端通过连接短杆572固定连接于转动多孔板3的上端两侧;所述吹风机构4安装于气流吹送腔体12内;所述吹风机构4包括两个入气箱体44、横向通气管43、纵向通气管42、引风机41、送风罩45;所述气流吹送腔体12的内部两侧分别安装一个入气箱体44;所述入气箱体44的外侧壁上设有入气孔441;所述入气箱体44内侧分别安装一个横向通气管43;所述纵向通气管42的下端连接于横向通气管43的内端,纵向通气管42的上端安装送风罩45;所述送风罩45位于转动多孔板正3下方;所述纵向通气管42上安装引风

机41。

[0016]

如图1和2所示,进一步,所述浮动内螺纹环58一侧开设有矩形定位孔;所述矩形定位孔上穿接有截面呈矩形结构的限位杆581;所述限位杆581的下端固定连接于定位块57的上端一侧。进一步,所述定位块57的上端设有定位旋转环槽571;所述转动螺杆56的下端设有定位旋转齿561;所述转动螺杆56通过下端的定位旋转齿561旋转卡接于定位块57上端的定位旋转环槽571内。进一步,所述罐体1的内部下方四周内侧设有旋转卡接环槽13;所述转动多孔板3的四周外侧设有旋转卡接环31;所述转动多孔板3通过四周外侧的旋转卡接环31旋转卡接于罐体1内部下方四周的旋转卡接环槽13上。进一步优选,所述摩擦搅拌软质环体55由硅胶材料制成;所述摩擦搅拌软质环体55内部设有环形空腔551;所述环形空腔551内注有液体。

[0017]

本实用新型的作业原理如下:驱动电机51控制旋转轴52往复正反转运动,旋转轴52下端带动转动多孔板3正反转,如此转动多孔板3带动上端两侧的定位块57正反转,进而使得定位块57带动转动螺杆56进行大范围的往复式转动,进而带动浮动内螺纹环58和摩擦搅拌软质环体55一通进行大范围的转动,而当转动螺杆56转动后会带动上从动齿轮54在定位齿轮环体53四周内侧的齿轮环面上齿轮滚动,如此上从动齿轮54又会带动转动螺杆56进行往复式自旋转,当转动螺杆56转动后会带动浮动内螺纹环58上下往复运动,从而带动摩擦搅拌软质环体55进行上下往复式的运动,最终两个摩擦搅拌软质环体55不仅仅在大范围的往复转动,而且在同步的上下浮动,如此使得两个摩擦搅拌软质环体55实现了上下往复呈螺旋运动轨迹的作业形态。

[0018]

本实用新型通过两个摩擦搅拌软质环体55上下往复呈螺旋运动轨迹对母粒进行摩擦搅拌,使得母粒上附着的粉尘掉落并且通过气流向上吹送出去,本实用新型污水进行出去粉尘无需浪费水资源和后期烘干的繁琐操作,本实用新型的摩擦搅拌软质环体55采用是的硅胶材料环体内部空腔注液的结构,如此极大的降低了与母粒的碰撞强度,避免了母粒碰撞后的部分碰撞的粉末和细小颗粒的产生。

[0019]

以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 齿轮

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让