一种用于铝电解电容器用橡胶密封塞的自动注射硫化成型机的制作方法

2021-02-24 00:02:09|

2021-02-24 00:02:09| 440|

440| 起点商标网

起点商标网

[0001]

本发明属于机械制造领域,涉及一种用于铝电解电容器用橡胶密封塞的自动注射硫化成型机。

背景技术:

[0002]

原有的铝电解电容器用橡胶密封塞一般是采用传统普通的平板硫化成型机进行加工生产,原平板硫化成型机是采用一人一工位的作业方式,从加料、产品成型、去废皮及毛刺、产品脱模等一系列的操作流程都需要人工完成,加工生产操作比较复杂,人力资源和劳动强度投入较大,且生产效率不佳等问题。

技术实现要素:

[0003]

本发明的目的是针对克服了原有技术中存在的上述问题,它提供了一种自动加料、自动去除毛刺、自动脱粒且操作简单、大大降低了人员劳动成本、提高了生产效率、同时提升产品质量和产品性能。

[0004]

本发明的目的可通过下列技术方案来实现:一种用于铝电解电容器用橡胶密封塞的自动注射硫化成型机,包括可上下浮动的上模组件、可升降的下模组件、注压板、设置在上模组件和下模组件之间的产品成型板,其特征在于,该注射机上安装有与上模组件上下平行交错设置的注料槽,还设置有能够带动注料槽和上模组件同步平行交叉运动的驱动机构一,该注射机上设置有供注料槽注料的注料装置,该注射机的后方设置有能将产品成型板中的产品冲落的脱模机构,该注射机内还设置有供产品板放置且能带动其移动的滑动板,该注射机上设置有能带动滑动板移动至脱模机构的驱动机构二,该注射机上具有能控制下模组件升降的液压系统。

[0005]

在上述一种用于铝电解电容器用橡胶密封塞的自动注射硫化成型机中,所述的上模组件由上滑柱、上模板、能为上模板提供加热作用的上加热板以及安装在于上滑柱上的上真空罩组成,该上真空罩将上模组件罩于内。

[0006]

在上述一种用于铝电解电容器用橡胶密封塞的自动注射硫化成型机中,所述的上滑柱与上加热板之间还设置有增强稳定性的垫板。

[0007]

在上述一种用于铝电解电容器用橡胶密封塞的自动注射硫化成型机中,所述的下模组件由下模板、能给下模板提供加热作用的下加热板和能与其上真空罩形成完整密封状态的下真空罩组成的,该下真空罩将下模组件罩于内。

[0008]

在上述一种用于铝电解电容器用橡胶密封塞的自动注射硫化成型机中,所述的液压系统包括油缸和可升降的油缸柱塞,所述的油缸柱塞上设置有供下模组件安装的中座,所述中座与油缸柱塞相固连的,从而油缸柱塞的升降带动下模组件升降。

[0009]

在上述一种用于铝电解电容器用橡胶密封塞的自动注射硫化成型机中,所述的脱模机构包括脱模缸、落料框、脱模上模和脱模下模,所述脱模缸能带动脱模上模对驱动机构二移动过来的产品成型板的产品进行落料处理。

[0010]

在上述一种用于铝电解电容器用橡胶密封塞的自动注射硫化成型机中,所述的驱动机构二上设置有能去除产品成型板废料及毛刺的去废料装置。

[0011]

与现有技术相比,本用于铝电解电容器用橡胶密封塞的自动注射硫化成型机具有以下优点:1、原设备每模产品硫化成型,都是人工每次给料添加到注料槽,现在该设备上设置了能自动直接将胶料注送到注料槽中,代替了原有人工给料的作业方式;2、原有设备的产品硫化成型后,是由人工取出产品成型板,移动到固定一个位置,采用人工去除废料及毛刺,另再由人工移动到脱模机构上产品脱模,现改进为产品成型板自动脱离模具的上模和下模,由自动轨道移出至自动去除废皮及毛刺装置上进行自动作业,然后自行到脱粒机上自动脱模,完成自动脱模后,产品成型模板又重新自动回到硫化成型位置上;3、针对原有设备人工作业硫化成型过程中,是采用人工给成型模具喷洒脱模剂,现改进为自动喷洒脱模剂功能。

[0012]

4、该设备将自动给料、产品成型、自动去除废皮及毛刺、自动喷洒脱模剂、产品自动脱模五大主要功能,实现自动操作一体化,使整个制作工艺无人化操作,极大的减少了人工成本,并大大地提高了工作效率;5、该设备还具有硫化抽真空功能和无抽真空作业两种方式,其抽真空功能,能实现了有效防止橡胶硫化制品在硫化过程中受到臭氧破坏后,带来的老化问题,大大提升了产品质量和性能,本机器采用抽真空注射硫化成型方法的这一突破,是橡胶硫化制品领域的一项重大革新。

附图说明

[0013]

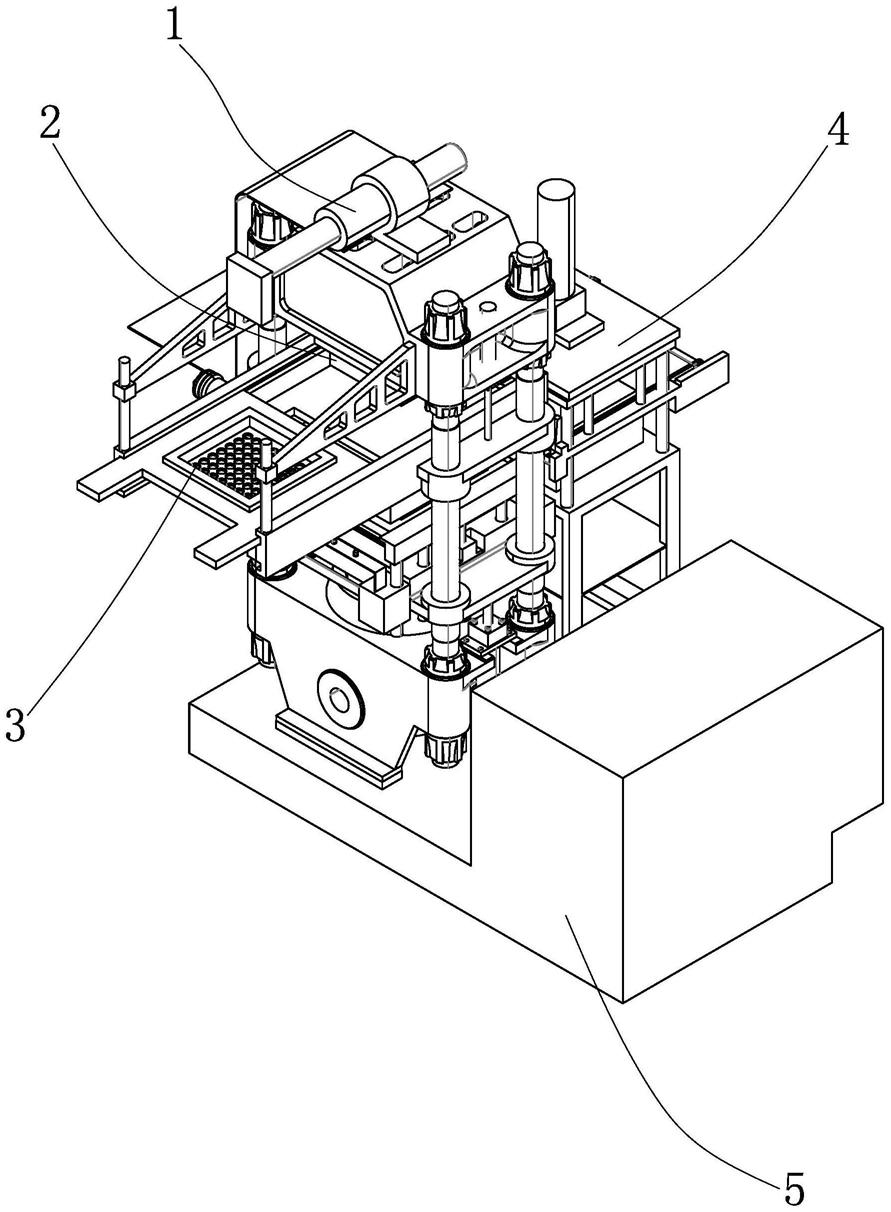

图1是本用于铝电解电容器用橡胶密封塞的自动注射硫化成型机中的立体结构示意图。

[0014]

图2是本用于铝电解电容器用橡胶密封塞的自动注射硫化成型机中的主视结构示意图。

[0015]

图3是本用于铝电解电容器用橡胶密封塞的自动注射硫化成型机中滑动板的立体结构示意图。

[0016]

图4是本用于铝电解电容器用橡胶密封塞的自动注射硫化成型机中的结构示意图。

[0017]

图5是本用于铝电解电容器用橡胶密封塞的自动注射硫化成型机中脱模机构的立体结构示意图。

[0018]

图6是本用于铝电解电容器用橡胶密封塞的自动注射硫化成型机中脱模机构的主视结构示意图。

[0019]

图中,1、注料装置;2、注压板;3、注料槽;4、脱模机构;5、油缸;6、驱动机构一;7、上滑柱;8、上模组件;9、产品成型板;10、滑动板;11、下模组件;12、上真空罩;13、垫板;14、上加热板;15、上模板;16、下真空罩;17、下模板;18、下加热板;19、中座;20、油缸柱塞;21、脱模缸;22、驱动机构二;23、脱模下模;24、落料框;25、脱模上模; 26、去废料装置。

具体实施方式

[0020]

以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

[0021]

如图1、图2、图3、图4、图5、图6所示,本用于铝电解电容器用橡胶密封塞的自动注射硫化成型机,包括可上下浮动的上模组件8、可升降的下模组件11、注压板2、设置在上模组件8和下模组件11之间的产品成型板9,该注射机上安装有与上模组件8上下平行交错设置的注料槽3,还设置有能够带动注料槽3和上模组件8同步平行交叉运动的驱动机构一6,该注射机上设置有供注料槽3注料的注料装置1,该注射机的后方设置有能将产品成型板9中的产品冲落的脱模机构4,该注射机内还设置有供产品板放置且能带动其移动的滑动板10,该注射机上设置有能带动滑动板10移动至脱模机构4的驱动机构二22,该注射机上具有能控制下模组件11升降的液压系统。

[0022]

本用于铝电解电容器用橡胶密封塞的自动注射硫化成型机动作流程如下:步骤一:将产品成型板9放入滑动板10内,按下启动按钮;步骤二:按下启动按钮后,注料槽3前移,注料装置1开始给注料槽3加料;步骤三:产品成型板9入模,入模到位后,注料槽3后移至主机中位,注料槽3到位;步骤四:注料槽3后移时,上模组件8同时前移;步骤五:注料槽3到位后,产品成型板9注料加压,下模中模、注料槽3、注压板2同时加压,注料完成;步骤六:下模组件11下降同时注压板2注料槽3分离,下降到一定位置后,上模组件8后移同时注料槽3前移;步骤七:上模组件8到位后,油缸柱塞20快速上升使得下模板17、产品成型板9和上模板15合为一体进行加压,同时真空罩抽真空;步骤八:油缸柱塞20下降,产品成型板9上升,产品成型板9上升到位后,注料装置1给注料槽3加料:步骤九:产品成型板9出模经轨道移动到脱模机构4,其移动过程中并进行去除毛刺及废皮, 去除完成后,同时注料槽3后移到主机位,同时上模、下模喷洒脱模剂;步骤十:落料完成,脱模缸21复位,产品落料到落料框24内;步骤十一:下次流程开始;优先的,上模组件8由上滑柱7、上模板15、能为上模板15提供加热作用的上加热板14以及安装在于上滑柱7上的上真空罩12组成,该上真空罩12将上模组件8罩于内。

[0023]

优先的,上滑柱7与上加热板14之间还设置有增强稳定性的垫板13。

[0024]

优先的,下模组件11由下模板17、能给下模板17提供加热作用的下加热板18和能与其上真空罩12形成完整密封状态的下真空罩16组成的,该下真空罩16将下模组件11罩于内。

[0025]

优先的,液压系统包括油缸5和可升降的油缸柱塞20,油缸5柱塞上设置有供下模组件11安装的中座19,中座19与油缸柱塞20相固连的,从而油缸柱塞20的升降带动下模组件11升降。

[0026]

优先的,脱模机构4包括脱模缸21、落料框24、脱模上模25和脱模下模23,脱模缸21能带动脱模上模25对驱动机构二22移动过来的产品成型板9的产品进行落料处理。

[0027]

优先的,驱动机构二22上设置有能去除产品成型板9废料及毛刺的去废料装置26。

[0028]

本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让