一种插头定位板的注塑加工模具的制作方法

2021-02-23 23:02:37|

2021-02-23 23:02:37| 307|

307| 起点商标网

起点商标网

[0001]

本发明涉及连接器注塑加工领域,具体的说是一种插头定位板的注塑加工模具。

背景技术:

[0002]

插头定位板是一种重要的电气连接元件,广泛应用于航天、军工以及快速交通领域。如图3及图4所示的一种插头定位板为矩形条状,采用绝缘材料通过注塑制造,在其厚度方向设设有贯穿槽和盲槽,在其一侧设有多个圆台。在该插头定位板的加工中,由于圆台位于其侧部,圆台的轴向垂直于贯穿槽和盲槽。而为了便于注塑成型后的脱模,通常将贯穿槽和盲槽对应的成型柱沿竖直方向分设与上部的定模和下方的动模上,并在定模和动模上分别设置于圆台的一半相对应的半圆形槽,以通过两个半圆形槽合围出供圆台注塑成型的型槽。此种模具加工方式使插头定位板产品在其圆台的外周位置形成沿其轴向分布的毛边,该毛边与两个半圆形槽的对接位置相对应,影响产品外管质量,需通过复杂的机加工工艺才可去除,导致该插头定位板的生产效率低下,次品率高。

技术实现要素:

[0003]

本发明旨在提供一种插头定位板的注塑加工模具,消除插头定位板圆台上的毛边,省去后期针对该毛边位置的繁琐机加工工序,提高生产效率。

[0004]

为了解决以上技术问题,本发明采用的技术方案为:一种插头定位板的注塑加工模具,包括定模和可升降设置在定模下方位置的动模,定模的下模面和动模的上模面上分别开设有型槽并合围出成型腔,在定模上设有用于向成型腔中浇注成型材料的浇注通道,在动模中设有用于将成型腔中的插头定位板顶出的顶针,定模的下模面上设有与插头定位板上的贯穿槽形状相对应的第一成型柱,动模的下模面上设有与插头定位板上的盲槽形状相对应的第二成型柱;成型腔为半封闭结构,在定模的上模面上设有可沿水平方向滑动以与成型腔对接的侧成型模,侧成型模上与成型腔对接的侧部设有与插头定位板带有圆台的端部形状相对应的成型槽。

[0005]

优选的,还包括用于控制侧成型模沿水平方向滑动的控制机构,可通过控制机构在定模和动模接合状态下使侧成型模与成型腔对接并在动模和定模分离后使侧成型模与成型腔分离。

[0006]

优选的,控制机构包括倾斜开设于侧成型模上的导向孔以及固定在定模上的导向杆,导向杆插设在导向孔中并与导向孔的倾斜方向一致。

[0007]

优选的,导向杆沿侧成型模滑动方向上的宽度小于导向孔的宽度。

[0008]

优选的,在定模和动模之间位于浇注通道的两侧分别设有成型腔。

[0009]

有益效果

[0010]

本发明中具有侧成型模,侧成型模的侧部设有与插头定位板侧部的圆台及部分端部形状相对应的成型腔,从而可以完整的模腔供圆台注塑成型,进而避免传统模具生产中在圆台位置产生毛边的情况,大幅度减小了插头定位板注塑后机加工的工作量,节省大量

人工,并提高了生产效率。

[0011]

侧成型模滑动设置在动模的上模面上,在动模和定模分离的脱模过程中,侧成型模在控制机构的作用下自动朝向相背于成型腔的方向滑动,同步完成了侧成型模的脱模,其自动化程度高,脱模便利。

[0012]

在本发明的优选实施方式中,控制机构为沿斜向开设在侧成型模上的导向孔和固定在定模上并斜向插设在定位孔中的定位杆,且定位孔的宽度大于定位杆,从而使得动模与定模分离后,侧成型模延时脱模,进而通过侧成型模将注塑形成的插头定位板压在动模上,供后续脱模工序中由顶针将插头定位板从动模中彻底顶出以完成脱模,避免注塑形成的插头定位板黏连在定模中不能够顺利脱出的情况。

附图说明

[0013]

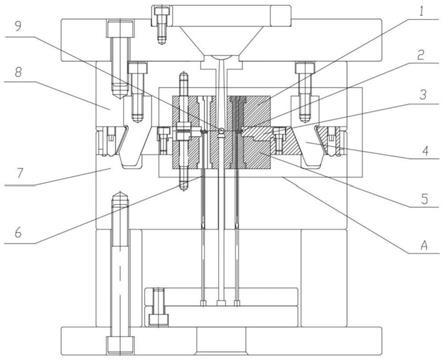

图1为本发明的结构示意图;

[0014]

图2为图1中a部分的局部放大示意图;

[0015]

图3为本发明加工的插头定位板对应定模一侧的立体结构示意图;

[0016]

图4为本发明加工的插头定位板对应动模一侧的立体结构示意图;

[0017]

图中标记:1、定模,2、成型腔,3、侧成型模,4、导向杆,5、动模,6、顶针,7、下模套,8、上模套,9、浇注通道,10、插头定位板,1001、盲槽,1002、贯穿槽,1003、圆台,11、导向孔。

具体实施方式

[0018]

如图1所示,本发明的一种插头定位板的注塑加工模具,包括模架和设置在模架中的定模1和动模5。定模1设置在开设于模架的上模套8下沿位置的安装槽内,上模套8与注塑机相连;动模5设置在开设于模架的下模套7上沿位置的安装槽内,下模套7可带动动模5沿竖直方向升降,以使动模5和位于动模5正上方位置的定模1完成合模和脱模。在定模1上设有贯穿上模套8并与注塑机连接的浇注通道9,以将成型材料浇注进入定模1和动模5之间的成型腔2中。在动模5上设有多根贯穿分布的顶针6,以将注塑成型的插头定位板10顶出完成脱模。以上均为本领域常规技术,不进行进一步的赘述。

[0019]

结合图2所示,本发明的成型腔2由定模1的下模面、动模5的上模面以及侧成型模3的侧模面组成,侧成型模3可沿水平方向左右滑动,并在向左滑动至于定模1和动模5对接后封闭成型腔2。定模1的下模面上设有与插头定位板10上的贯穿槽1002形状相对应的第一成型柱,动模5的下模面上设有与插头定位板10上的盲槽1001形状相对应的第二成型柱,侧成型模3侧侧部设有与插头定位板10带有圆台1003的端部形状相对应的成型槽,成型槽中具有与插头定位板10侧部的圆台1003形状相对应的完整的圆形槽,从而避免插头定位板10在注塑成型过程中在圆台1003位置形成的毛边。

[0020]

为了便于脱模,本发明还包括用于控制侧成型模3沿水平方向滑动的控制机构。控制机构包括倾斜开设于侧成型模3上的导向孔11以及固定在上模套8上的导向杆4,导向杆4插设在导向孔11中并与导向孔11的倾斜方向一致。

[0021]

如图2所示,本实施例中的导向杆4沿侧成型模3滑动方向上的宽度小于导向孔11的宽度,此时下模套7向下移动并带动动模5脱离定模1后,导向孔11右侧仍具有供导向杆4相对右移的部分空间,此时侧成型模3并不与动模5同步运动。至导向杆4相对右移至于导向

孔11的右侧接触后,随着动模5的持续下移即可由导向杆4驱动侧成型模3右移,使侧成型模3中侧部的成型槽与成型的插头定位板10分离。如此设置的目的在于,定模1上的第一成型柱在注塑过程中与插头定位板10结合面积相比于动模5上的第二成型柱与插头定位板10的结合面积大,注塑成型的插头定位板10容易黏连在定模1而非动模5上,从而在定模1和动模5的分离过程中,可通过侧成型模3的延时脱模作用由侧成型模3的压制作用和第二成型柱与插头定位板10盲槽1001间的黏连作用配合共同将插头定位板10由定模1上剥离下来,确保其在定模1和动模5分离后位于动模5上,便于通过顶针6进行彻底脱模。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让